干燥设备在制药厂环境保护中的应用研究

赵凤,孙连俊

(北京京城环保股份有限公司,北京 100027)

引言

制药行业在生产过程中会产生大量制药废水和固体药渣,污染物治理责任重大。制药废水由制药工艺中使用或产生的营养液、发酵基、抗生素、催化剂等物质构成,水质成分复杂、COD浓度高、含有大量有毒物质,属较难处理的工业废水[1、2]。目前制药废水通常采用预处理技术+以活性污泥为主的生化处理技术+深度净化工艺,废水在生化处理过程中产生的污泥往往残留着制药废水中的有害物质,部分含砷等重金属的活性污泥属于危险废物,需要通过焚烧或安全填埋等方式实现最终处置。废药渣的处理处置技术主要有生物堆肥、高温热解、发酵产能、干化焚烧四种[3]。制药废渣属于《国家危险废物名录》中HW02医药废物类,采用干化焚烧法处理医药废渣对物料波动适应性强,具有无害化程度高、减容减量效果明显、可以回收余热等优势。废药渣本身可燃成分较高,物料相对均一、无需破碎,配伍工作简单,符合多种炉型危险废物焚烧系统的物料要求[4]。

焚烧法能够同时适应制药废水污泥和制药残渣的处理,根据工艺要求,二者在入炉焚烧前需要干燥以降低含水率[5、6]。本文通过测定废水污泥和废药渣在回转式蒸气管干燥实验装置中干燥处理的处理负荷、脱水率、蒸气消耗量等参数,掌握制药厂污染物在蒸气干燥设备中的干化性能,评估干燥设备在制药厂环境保护中的应用效果。

1 实验部分

1.1 物料情况

实验所用的污泥和药渣来自河北某制药集团,如图1。污泥经初步浓缩处理,外观为棕褐色,块状,结构松散,有臭味。废药渣外观为土黄色,泥状,结构黏软,臭味浓烈。

1.2 实验装置

实验装置采用某干燥技术研究中心的回转式蒸气列管干燥实验系统,系统干燥面积约40m2,设计进料能力为200kg/h,见图2。系统包括称重计量设备、密闭式螺旋输送进料设备、鼓风机、回转式蒸气列管干燥设备、蒸气锅炉循环系统、烟气净化设备、引风机、电气仪表及控制系统、物料含水率分析设备等。

图1 实验使用的污泥(左)和药渣(右)照片

图2 回转式蒸气管干燥实验装置

1.3 实验方法

实验前,对两种物料分别进行采样并使用仪器测试物料含水率和干燥性能,指导干燥实验系统的调试工作。测试方法为:称取5g样品置于快速水分分析仪160℃条件下干燥,至物料恒重(10s内重量变化小于0.01g),联机工作站自动生成并保存测定结果。

回转式蒸气管干燥系统实验流程图如图3所示。

图3 回转式蒸气管干燥系统工艺流程图

将完成含水率和干燥性能检测的污泥、药渣称重后通过密封螺栓输送系统上料至干燥机内,并调节蒸气锅炉循环系统使蒸气压力和温度分别达到0.4MPa和150℃,预热干燥机。开启引风机和烟气净化处理装置,系统开始工作。高温蒸气与废水污泥发生换热,污泥中的水分蒸发并随着高温烟气进入净化系统,经无害化处理后排放。干化后的污泥、药渣通过出料设备排出,检测出料含水率,评估干燥效果并及时调整系统运行参数。

干燥装置实验的主要控制参数有:

(1)进料能力:通过称重设备和改变螺栓输送设备频率进行调节。

(2)停留时间:通过调节干燥机回转速度来进行调节。

(3)干燥温度:通过锅炉控制系统设定合适的蒸气压力和温度。

(4)系统负压:通过改变载气量和引风机频率进行调节。

2 结果分析

2.1 污泥、药渣的含水率和干燥性能检测

实验脱除的是物料中的非结合水。使用快速水分分析仪对废水污泥和废药渣分别进行检测,仪器在2s内迅速升温至160℃,样品重量分别在约10min和18min后达到稳定。完全干燥后样品形态及干燥曲线见图4、图5。

图4 污泥在完全干燥后的形态及干燥曲线图

图5 药渣在完全干燥后的形态及干燥曲线图

测定结果显示,实验所用废水污泥含水率为64%,废药渣含水率为73%。由图4、图5可见,污泥快速脱除游离水达到质量稳定,而结合水含量较少的废药渣需要更长的时间来脱除水分,这可能是后者物料黏性大形成致密整体导致干燥困难。完全干燥后的污泥呈现颗粒状,结构松散,不与托盘粘连;废药渣干燥后呈现薄膜样并粘连在托盘上。

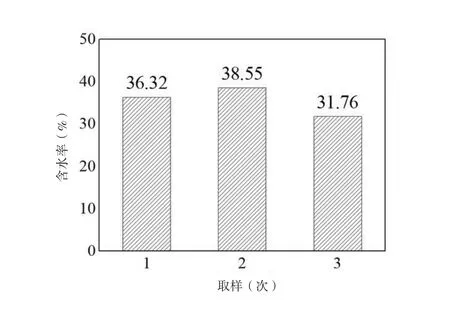

2.2 干燥系统对废水污泥的干燥性能分析

根据污泥的含水率、干燥性能检测结果,设定干燥实验装置的污泥进料量为150kg/h,干燥机转速为1.5r/min,系统负压控制在-300~-200Pa,干燥机内部温度70℃。污泥在实验系统内干燥后,对出料进行三次采样检测的含水率分别为36.32%、38.55%和31.76%,见图6。

图6 废水污泥在实验系统干燥后出料含水率

干化污泥平均含水率为35.54%,计算得废水污泥在蒸气回转干燥机中的平均水分蒸发量为66.32kg/h。则污泥在干燥机内部蒸发水分所需要热量为Q1=m污泥×(H2-H1)=66.32kg/h×(2624.4kJ/kg-83.74kJ/kg)=168,496.6kJ/h。其中,H1为污泥20℃所含单位质量水分焓值(kJ/kg),H2为污泥所含单位质量水分蒸发为70℃水蒸汽后焓值(kJ/kg)。

锅炉蒸气循环系统蒸气流量为148kg/h,蒸气温度150℃、蒸气压力0.4MPa、蒸气冷凝水温度95℃,则污泥每干化1kg水分需要消耗蒸气2.23kg。蒸气释放总热量为Q2=m锅炉蒸气×(H4-H3)=148kg/h×(2750.7kJ/kg-397.77kJ/kg)=336,672.06kJ/h。其中,单位质量锅炉蒸气焓值H3(kJ/kg)和单位质量锅炉蒸气冷凝水焓值H4(kJ/kg)。

2.3 干燥系统对废药渣的干燥性能分析

根据药渣的含水率/干燥性能检测结果,由于废药渣物料黏度大,完全干燥游离水需要较长时间。因此实验中选择减小进料量并延长物料在干燥机中的停留时间。药渣干燥实验设定进料量为100kg/h,干燥机转速0.7r/min,系统负压控制在-300~-200Pa,干燥机内部温度75℃。经测试,废药渣在实验系统内干燥后,三次出料采样的含水率分别为8.00%、8.75%和8.91%,如图7。

图7 废药渣在实验系统干燥后出料含水率

干化药渣平均含水率为8.55%,计算的废药渣在蒸气回转干燥机中的平均水分蒸发量为70.43kg/h,则药渣在干燥机内部蒸发水分所需要的热量为Q3=m药渣×(H6-H5)=70.43kg/h×(2629.7kJ/kg-83.74kJ/kg)=179,312.0kJ/h 。其中,H5为药渣20℃所含单位质量水分焓值(kJ/kg),H6为药渣所含单位质量水分蒸发为75℃水蒸汽后焓值(kJ/kg)。

锅炉蒸气循环系统蒸气流量为142kg/h,蒸气温度、压力0.4MPa和蒸气冷凝水温度与处理污泥时相同,则废药渣每干化1kg水分需要消耗蒸气2.02kg。蒸气释放总热量为Q4=142kg/h×(2750.7kJ/kg-397.77kJ/kg)=334,116.06kJ/h。

则干燥机对废药渣干燥过程中热量的有效利用率为η=Q3/Q4×100%=179,312.0kJ/h÷334,116.06kJ/h×100%=53.67%,与活性污泥干燥过程相比,热量有效利用率略有提高。

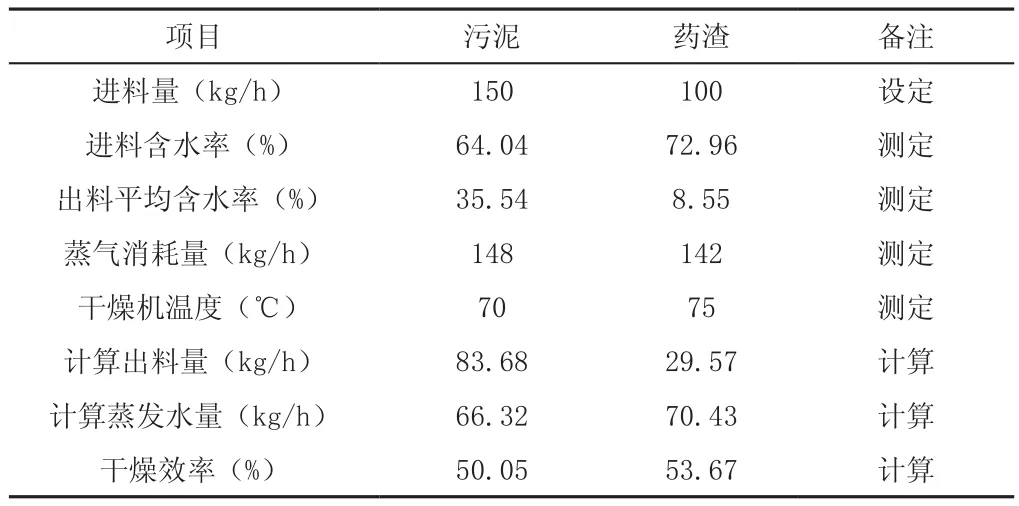

2.4 干燥系统对污泥和药渣的综合干燥性能分析

污泥和药渣在回转式蒸气干燥实验装置中的主要干燥参数如下表所示。

污泥和药渣在回转式蒸气干燥实验中的综合对比表

为了适应制药厂的实际情况,实验将污泥和废药渣按1∶1比例混合送入干燥机进行干燥,测定出料含水率为20.24%,该数值能够较好地适应焚烧处理对含水率的要求。而且,将颗粒松散的污泥与药渣混合处理,能够降低物料黏度,增强药渣在干燥机内部的流动性,对出料的造粒效果有一定改善,缓解扬尘污染。

2.5 存在不足及优化建议

(1)废药渣干燥过程中存在黏壁的情况,蒸气干燥机外壁设有震打装置,但是对于黏附在蒸气管上的物料难以发挥作用。且物料黏滞在蒸气管上,会影响传热效果,降低干燥机换热效率的同时无法提高进料量。

(2)实验过程中,采用人工配合机械上料,上料部位臭味浓烈,建议系统设计时优化上料间的密封性能,通过抽取储料仓内部气体作为干燥载气以改善。

3 结论

高温蒸气干燥设备能将含水率64%的废水污泥干燥至含水率40%以下,将含水率72%废药渣干燥至含水率10%以下,二者混合出料含水率可控制在20%左右,满足危险废物焚烧处理工艺的物料含水率要求。高温蒸气干燥设备作为焚烧前的重要预处理设备,将制药厂废水污泥和废药渣结合处置,实现污染物的减容减量,设备使用率高。同时,干燥设备采用焚烧烟气余热产生的高温蒸气作为干燥热源,降低全厂能耗。