循环氢压缩机填料密封泄漏故障分析与改造

宋 彬

(兰州石化公司设备维修公司,甘肃兰州 730060)

0 引言

循环氢压缩机作为40万t/a航煤加氢装置的关键设备,采用上海德莱赛兰压缩机有限公司生产的8.5-2HHE-FB-1型压缩机。压缩机具体参如下:级数1级,介质为氢气,吸入压力7.026 MPa,吸入温度40℃,排出压力9.19 MPa,排出温度63.7℃,吸入流量20 620 m3/h,缸径165 mm,轴功率232 kW。

填料泄漏是压缩机的主要故障。据统计,压缩机填料运行时间最长为3个月,最短为1周。每次更换填料时,检修人员都需要抽出活塞,拆卸出入口气阀,为检修工作带来了繁重负担。以此台压缩机填料泄漏故障为例,从填料的结构设计及材料选用入手进行分析,找到改进方法,为压缩机故障的分析与改进积累了经验。

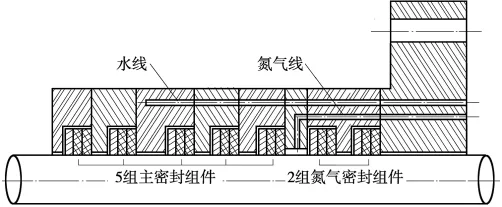

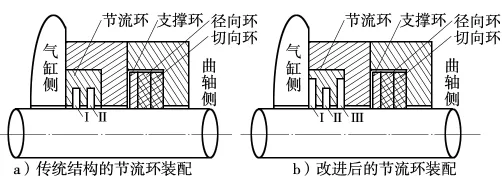

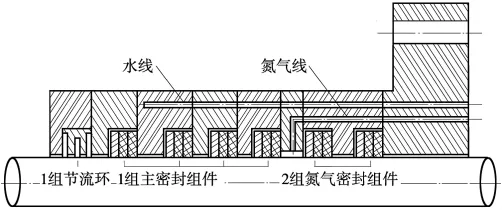

1 填料密封的结构与工作原理(图1)

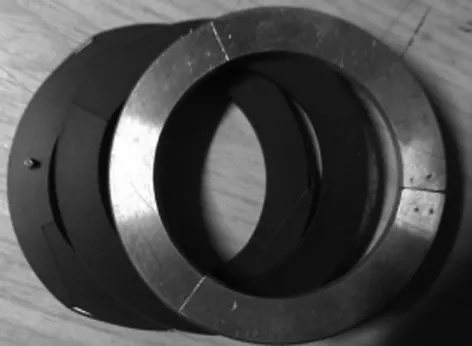

压缩机填料盒内装有7组填料密封,其中5组用来密封介质气体、2组用来密封氮气。填料密封组件由支撑环(材质为黄铜)、切向密封环和径向密封环(材质均为填充聚四氟乙烯)组成(图2)。气缸内泄漏的氢气经过各级填料密封环后逐级减压,最后压力降到一个较低值,从而保证只有少量氢气可以泄漏进入氮气密封腔。在氮气密封腔内,氮气具有一定压力,能有效防止氢气继续泄漏、进入大气,从而达到较好密封效果。

在每一组填料中,填料对轴的抱紧力由弹簧产生的径向弹力和氢气产生的径向压力组成。径向密封环和切向密封环是由填充聚四氟乙烯制成,这种材料有良好的化学稳定性和自润滑性能,被广泛应用于活塞式压缩机密封填料。聚四氟乙烯常见填充物为石墨和碳纤维,调整填充物含量的百分比可以增加其硬度及耐磨性。但是填充聚四氟乙烯也有缺点,在高温高压下使用会出现冷流现象[1]。

图1 填料密封组件装配图

图2 填料密封组件(支撑环、径向环和切向环)

2 填料密封失效原因分析

2.1 活塞杆磨损对填料密封的影响

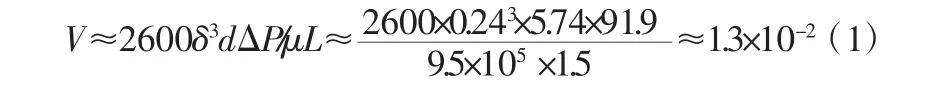

活塞杆在拉压交变载荷的作用下往复运动,要求其与密封填料的接触部分有较小的粗糙度、较高的表面硬度和尺寸精度。一般情况下,活塞杆表面粗糙度越大,其与密封填料的摩擦力就越大,单位时间内的温升越快,加速填料磨损。因为压缩机介质中常含有腐蚀性物质,会对活塞杆造成一定的腐蚀,在表面形成凹坑或裂纹等缺陷,加速活塞杆磨损。检修中,检修人员发现活塞杆磨损严重,磨损最严重处直径55 mm,未磨损处直径57.4 mm,磨损量2.4 mm。为了判断活塞杆能否继续使用,可以假设填料未经磨损,填料密封与活塞杆处的间隙全部由活塞杆磨损凹陷造成,由密封元件轴向间隙泄漏量计算公式[2](1)可知:

式中δ——密封元件内表面与活塞杆间的径向间隙,cm

d——活塞杆直径,cm

ΔP——密封元件前后气体压力差,kg/cm2

μ——气体动力黏性系数,kg·s/cm2

l——密封元件长度,cm

由式(1)可知,气体泄漏量V与间隙δ的3次方成正比关系,δ是影响气体泄漏的主要因素,间隙过大会造成气体泄漏量超标。由美国石油学会API标准规范可知,气体泄漏量已经超过标准值1.5×10-5cm3/s,对压缩机活塞杆应予以更换。

2.2 多变载荷对填料密封的影响

压缩机活塞的往复运动会产生较强脉动气流,在密封填料上产生较大的轴向力与径向力,影响填料寿命。在各组填料中,第一组填料受到的载荷最大,温度升高也最快,最容易遭到损坏。当第一组填料失效后,第二组填料会因载荷变大,温度升高而逐渐失效。在拆检中,检修人员发现靠近气缸端的填料很多出现冷流现象,损坏最严重。

2.3 冷却水对填料密封的影响

填充聚四氟乙烯线性膨胀系数[3]较大,受热易出现塑性变形。拆检中,检修人员发现填料盒之间的O形圈存在严重老化开裂,造成高压气体窜入水线内,使冷却水无法快速流动,致使填料盒温度快速升高,填料密封组件快速损坏。

通过以上分析可知,造成循环氢压缩机填料频繁泄漏的主要原因是:①活塞杆硬度不够、易于磨损,造成填料密封泄漏;②填料密封在材料选择、结构设计上存在缺陷,造成填料密封泄漏;③填料盒冷却水线不通,致使填料温度过高而损坏。

3 应对措施及改进办法

3.1 通过激光淬火技术提高活塞杆表面硬度及性能

活塞杆作为压缩机的主要受力元件,要求其具备良好的综合力学性能,尤其需要良好的耐磨性,保证活塞杆与填料之间接触良好。本压缩机活塞杆材料为0Cr17Ni4Cu4Nb,通过激光淬火技术可提高活塞杆表面硬度。这种瞬间完成的激光淬火[4]可以使活塞杆表面获得很高的硬度(最高可达60 HRC),硬化层非常均匀,并且保证其内部机械性能不变,克服活塞杆变形和表面硬化层不均匀等问题,所以是活塞杆表面硬化的优良方法(图3)。

3.2 重新设计填料组件

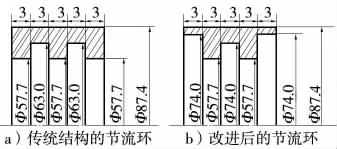

3.2.1 节流环设计

检修人员发现靠近高压侧的填料密封环最容易发生损坏,因为此处的填料所受载荷最大。为解决此问题,在不改变填料盒结构的前提下,可以将靠近高压端的一组填料密封环改为节流环。节流环采用整体结构,材质选用黄铜(图4)。此次改造使用改进后的节流环,在高压气体通过部分设计有膨胀室,通过高压气体逐级膨胀和节流,达到减压效果。气体压力降低后,会改善第一组填料密封环的工作条件,从而延长其使用寿命,防止填料密封出现逐级失效的情况。黄铜制作的节流环可以将热量迅速传递给填料盒,提高填料密封组件的散热性能,从而克服原填料密封盒冷却水线路较短的缺陷。改进后的节流环拥有更大的膨胀室,能显著提高节流效果。

图3 激光淬火技术处理活塞杆

图4 节流环设计

节流环装配效果如图5所示。通过观察可知,在同样大小的填料盒内,改进后的节流环可以形成3个膨胀室,并且两边的膨胀室体积也较大。在气体膨胀的过程中,气体量n不变,温度T不变,R为常数。根据气体状态方程[5]PV=nRT推导,可知。即高压气体的体积膨胀为原来的2倍,压强就变为了原来的1/2。传统结构的节流环膨胀室体积为V1≈3.2 cm3,改进后的节流环膨胀室体积为V2≈11.86 cm3,约为原来的4倍。由此可知,改进后的节流环中,高压气体经过3次膨胀降压可使压力保持在一个相对较小的数值上,从而为后面几组填料密封的长周期运行提供保障。

图5 节流环装配图(局部)

3.2.2 密封环设计

填料密封组件中支撑环、切向密封环和径向密封环依然采用原来的结构形式。其中,支撑环材料选用黄铜,便于导热且易于加工;径向密封环和切向密封环材料则改为进口PEEK(Polyether-ether-ketone,聚醚醚酮)材料。在原填料密封组件中,由填充聚四氟乙烯制成的切向密封环和径向密封环容易在高温高压下出现冷流变形,造成密封环失效。为了解决此问题,将密封环的材料改为进口PEEK材料。PEEK材料比填充聚四氟乙烯有更好的机械性能和耐磨性,最高耐热温度可达300℃,可以在温度较高的情况下使用,有效解决了冷流问题。并且当填料盒冷却水出现故障时,填料依然可以正常工作。

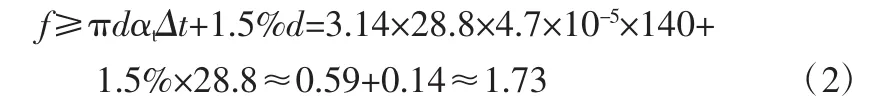

新设计的密封组件在填料盒中应该留有一定的径向间隙和轴向间隙,以保证其可以在填料盒中自由浮动,防止密封环被卡死。通过查阅资料可知,聚四氟乙烯的热膨胀(与材料成型压力方向垂直)系数αt=1.7×10-4℃-1,与PEEK的热膨胀(与材料成型压力方向垂直)系数αt=4.7×10-5℃-1不同,所以需要重新计算并设计密封环的尺寸。

密封环与填料盒的径向间隙f[6]的计算见式(2)。

式中f——周向间隙,mm

d——密封圈内外径之差,mm

αt——与材料成型压力方向垂直的热膨胀系数,℃-1

Δt——操作前后的最大温升,℃

0.5%d——热膨胀和磨损补偿以外的开口安全量,mm

根据经验公式,f=(5.5-6)%d≈5.5%×28.8≈1.58 mm。

考虑到用理论方法进行计算时,所选用的热膨胀系数αt往往与实际情况存在误差,所以可以将以上2种方法所得数值求平均值,得f=(0.77+1.58)/2≈1.18 mm,以保证径向间隙的准确性。

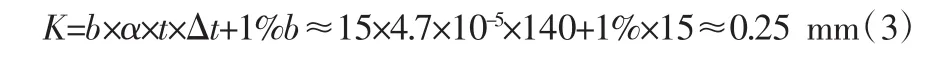

密封环与填料盒的轴向间隙K计算:

式中K——轴向间隙,mm

B——密封环及节流环厚度,mm

αt——与材料成型压力方向垂直的热膨胀系数,℃-1

Δt——操作前后的最大温升,℃

1%b——热膨胀后需保留的气体通道间隙,mm

根据经验公式计算得 K=(2.5-3)%×b≈3%×15≈0.45 mm。

考虑到在使用理论方法进行计算时,所选用的热膨胀系数αt往往与实际情况存在误差,所以可以将以上2种方法所得数值取平均值运算,可得f=(0.25+0.45)/2≈0.35 mm,以保证轴向间隙的准确性。

根据以上计算,将填料环组件(支撑环、切向密封环和径向密封环)的外径定为Φ86.2 mm,内径定为Φ57.4 mm,厚度定为15 mm,结构和其他尺寸保持不变。改造后填料密封组件装配如图6所示。

3.3 对填料盒内冷却水线进行疏通和维修

图6 改进后填料密封组件装配图

由于活塞杆与填料密封环之间存在往复运动,摩擦会产生高温,使填料密封耐磨性等显著下降,使其寿命大大降低。为解决此问题,必须保证填料盒的水冷效果。为此,检修人员认真清洗并疏通了冷却水通道,并更换了各个填料盒水道之间的橡胶圈,防止高压气体窜入水线,确保冷却水畅通。

4 总结

对循环氢压缩机活塞杆及填料密封组件的改造,使其寿命较大提高,各项指标达到工艺要求。解决了因填料频繁泄漏造成的机组经常性停车检修等问题,缓解检修压力,创造较好经济效益。通过此次压缩机故障分析和技术改进,加深了对压缩机结构的认识,提高了故障分析能力,为压缩机检维修积累了经验。