矿石码头输送机聚酯带接头开裂分析

王浙斌

(宁波舟山港北仑矿石码头分公司,浙江宁波 315800)

0 引言

带式输送机是目前散货码头物料输送的主要方式之一,其结构简单、运行稳定、能耗低、对环境污染小,容易实现自动化控制,同时管理维护方便,在连续装载条件下可实现连续运输。近年来,随着国内铁矿石需求量的不断提升,对码头装卸效率提出了更高的要求,如何发挥带式输送机连续运输的特点,降低运行故障率,是码头装卸作业的技术难题。

1 问题

宁波舟山港北仑矿石码头分公司是进口铁矿石装卸作业的专业化码头,共有带式输送机50多条,目前使用的胶带分钢丝带和聚酯带两种,因聚酯带具有尼龙带优良的成槽性,又兼具钢丝带的低延伸率,广泛应用于码头短距离输送机上。从2014年至2017年,码头更换聚酯带35次,因接头开裂造成皮带提前报废的12次,接近聚酯带总更换量的35%,尤其在BC23,BC24,BC25这3条大倾角、作业频繁的输送机上,胶带接头开裂次数接近80%,严重影响胶带使用寿命和装卸效率。

2 原因分析

2.1 接头质量不合格

接头质量不合格是引发接头开裂的重要原因之一,硫化接头是目前最理想的一种接头方式,接头强度可以达到原带体强度的75%以上,北仑矿石码头现用输送带均采用硫化接头。在硫化过程中接头清理不彻底,聚酯层叠加,胶浆涂抹量不够或不均,同时胶料、胶浆变质以及硫化3要素(时间、温度、压力)未达到工艺要求都会导致接头开裂。

2.2 输送机过渡段距离设置不合理

输送机头、尾部滚筒到第一组承载托辊架之间的输送带区段称为过渡段,该段输送带由槽型变成平型或者由平型变为槽型。输送带形变过程中,会对输送带两侧进行拉伸,从而产生附加拉应力。通过带式输送机相关计算公式,同时根据逐点计算法可以得出输送带的最大张力点位于头部滚筒趋入点,即输送带由槽型变成平型的临界点。

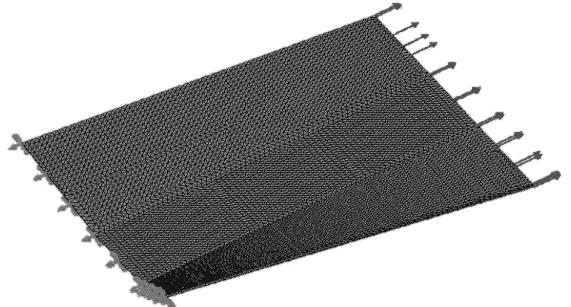

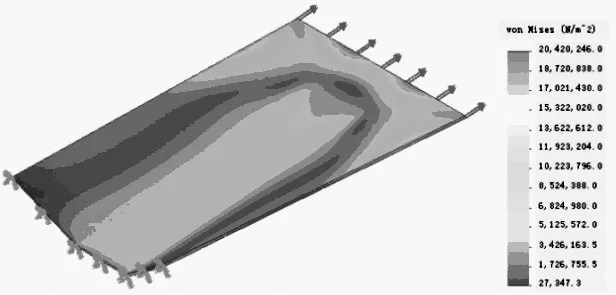

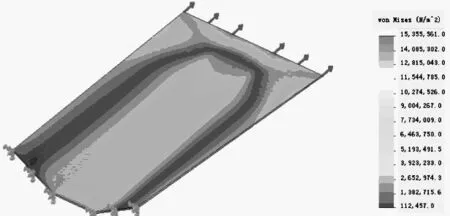

使用solidworks中的simulation建立输送机过渡段三维实体模型,输送机过渡段距离分别设置2 m,3 m,4 m等3个模型,分别对其设置材料参数和进行网格划分(图1),以码头输送机BC24(输送机长32 m,倾角12°,聚酯带选用EP300)为参数依据,通过计算可得趋入点张力为8.5×104N,对模型进行受力分析并施加模拟载荷,得到输送带模型的受力云图及应力云图,分别见图2,图3,图4。

图1 过渡段2 m有限元模型

图2 过渡段距离2 m应力云

图3 过渡段距离3 m应力云

由图2,图3,图4可知,由于输送带过渡段的形变,在胶带张力作用下,形成两处应力集中点,其中过渡段距离为2 m的最大应力为20.4 MPa,距离设置为3 m时最大应力为15.4 MPa,距离设置为4 m时最大应力为12.9 MPa,可以得出当过渡段距离设置为4 m时,最大应力才小于输送带覆盖层拉伸强度的标准值(表1)15 MPa,故输送机过渡段距离的设置,需根据每一条输送机应力集中点应力大小,得出合理布置距离,避免出现皮带最大应力超过输送带的额定拉伸强度致使接头开裂。

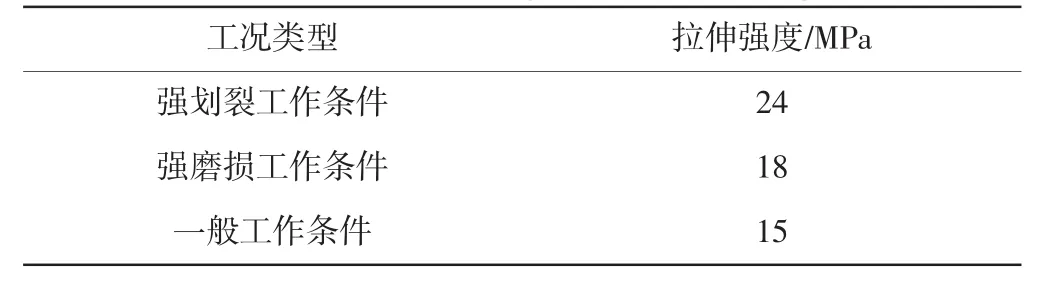

表1 普通用途织物芯输送带覆盖层拉伸强度

2.3 给料装置结构不合理

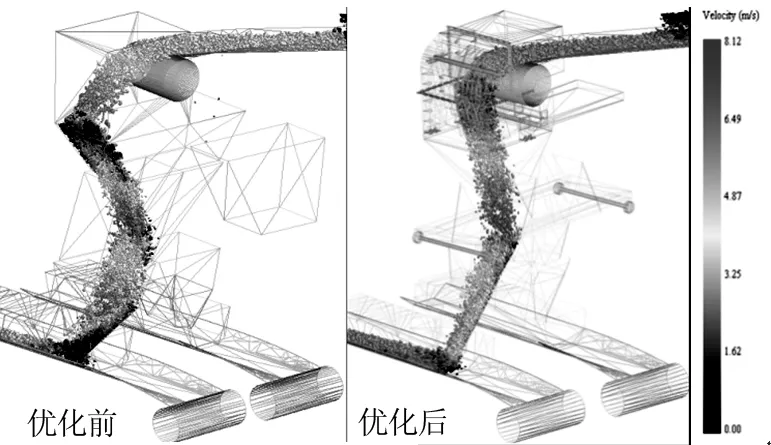

给料装置的结构优劣,很大程度上决定了下一级输送带的使用寿命,物料通过给料装置到达下一级皮带的速度大小和方向应尽可能接近下一级皮带的速度。使用DEM软件,以码头现用料斗为模型,分析物料离开皮带的瞬间,到物料到达下一级皮带的瞬间过程(图5)。

图5 优化前后料流仿真分析

从由优化前的料流分析图(图5)可以得出,物料经过原始料斗之后到达下一级皮带时瞬时速度存在明显减小。根据牛顿第二运动定律可得公式:

式中V——下一级皮带速度,m/s

V0——物料达到下一级皮带时,沿带速方向分速度,m/s

t——物料速度达到下一级皮带带速所需时间,s

μ——物料与皮带动摩擦因数

g——重力加速度

θ——下一级皮带的倾角,°

由公式(1)可知,当下一级皮带带速、倾角一定时,物料与下一级皮带存在滑动摩擦的时间t,由物料达到下一级皮带时沿皮带运动方向分速度的大小决定。一旦物料与皮带存在速度差则皮带将受到与运行方向相反的滑动摩擦力,物料初速度越小,与皮带之间滑动摩擦时间越长。在反方向滑动摩擦力作用下,硫化接头就会出现开裂现象。

2.4 托辊更换不及时

托辊使用过程中,由于系统振动或是矿石、水等杂质进入轴承内部,导致托辊轴承卡死,托辊外壳与托辊轴不发生相对转动。在皮带运行过程中,托辊不断与皮带摩擦,长时间不更换卡死托辊,当外壳磨穿之后壳壁就形成了类似“刮刀”形式的破口,一旦接头与皮带本体存在厚薄差,将导致皮带接头刮起。

3 结语

总结北仑矿石码头聚酯带开裂的原因、结合现场使用环境以及输送机结构,分别从设备与人为因素两方面对接头开裂进行全面分析,使用solidworks中的simulation对输送机过渡段模型进行有限元分析,使用DEM软件进行料流仿真模拟,得出合理布置输送机过渡段间距和合理设计给料装置结构对避免接头开裂的重要性。从硫化工艺和维护保养两方面分析接头开裂的相关因素,为预防措施的制定打下良好基础。