氧化铝气凝胶研究进展

供稿|李华鑫,赵春林,陈俊勇,章婷,乐弦,向军辉 / LI Hua-xin, ZHAO Chun-lin, CHEN Jun-yong,ZHANG Ting, YUE Xian, XIANG Jun-hui

作者单位:1. 中国科学院大学,北京 101408;2. 中国建筑材料科学研究总院有限公司,北京 100024

气凝胶是具有“固态烟”之称的低密度多孔性固体材料,被称为“世界上最轻的凝聚态材料”[1]。气凝胶孔隙率可高达90%,孔洞尺寸一般<100 nm,比表面积可高达1000 m2/g以上,密度可低至0.03 g/cm3,常温常压下的导热系数可低至 0.012 W/(m·K)。因此,气凝胶在超低密度耐高温隔热材料、灵敏元件传感器、高效高能电极材料、特种介电材料、优良的气体过滤器和吸收器、高效催化剂和催化载体等方面有广泛的应用[2]。

Al2O3气凝胶最早由美国的Yoldas以金属有机化合物仲丁醇铝为前驱体,通过超临界干燥技术制备出来的[3]。由于Al2O3气凝胶具有强度高、热稳定性强等性质,在作为高温隔热材料及高温催化剂材料领域具有广阔应用前景,因而备受关注。本文对Al2O3气凝胶的制备工艺、多组分Al2O3气凝胶材料以及Al2O3气凝胶应用等方面进行了综述。

Al2O3气凝胶的制备方法

氧化铝气凝胶的制备通常包括两个步骤:(1)通过溶胶-凝胶工艺制备氧化铝湿凝胶;(2)氧化铝湿凝胶的干燥。

溶胶-凝胶工艺

Al2O3凝胶的制备一般采用溶胶-凝胶法。该工艺方法最早由Teichner应用在SiO2气凝胶的制备当中[4]。溶胶-凝胶法是指通过将前驱体经过水解、缩合反应形成均匀稳定分散的溶胶体系,溶胶经过陈化胶粒间发生缩聚反应,进一步生成具有一定空间结构的凝胶。根据前驱体原料不同,其制备方法又可分为有机金属醇盐原料法和无机盐原料法,表1列举出来两种不同前驱体的优缺点。

(1) 有机金属醇盐原料法。

以有机金属醇盐为前驱体制备氧化铝气凝胶的网络结构稳定,具有高比表面积、高强度、热稳定好等优点。因此,以有机金属醇盐为前驱体制备Al2O3气凝胶是目前诸多制备方法中最为广泛的一种。一般是将有机金属醇盐经过水解和缩聚形成凝胶,其中有机金属醇盐前驱体的水解、缩聚反应式为[5]:

表1 不同前驱体的优缺点

式中,R为烷基基团。其中有机金属醇盐通常为仲丁醇铝或异丙醇铝,将铝醇盐与溶剂、催化剂混合发生水解反应,水解反应后生成大量具有活性的单体,当这些活性单体足够多时,开始形成胶体颗粒或溶胶。经过脱水缩聚形成连续三维网络骨架结构的凝胶,凝胶网络中的溶剂失去流动性保留在凝胶网络的孔内[6,7]。

美国的Yoldas[3]最早采用金属有机酯在催化剂的作用下水解并聚合生成Al2O3凝胶。由于有机金属醇铝中铝的活性较高,因此需要通过加入螯合剂来控制其水解、缩聚速率,通常使用的螯合剂有冰醋酸、乙酰乙酸乙酯、乙酰丙酮等[8]。J. F. Poco等[9]以仲丁醇铝为前驱体,采用溶胶-凝胶二步合成法,将仲丁醇铝溶解在乙醇和不足量水中,形成不充分水解的Al2O3前驱体,然后再加入足量的水使其完全水解-缩聚,同时加入甲醇、乙酸,通过快速超临界干燥方法制备出的Al2O3气凝胶孔隙率>98%,比表面积376 m2/g,在30、400、800℃温度下的热导率分别为29、98、298 mW/(m·K)。Guoqing Zu等[10]以仲丁醇铝为前驱体,采用丙酮-苯胺原位水生成法控制铝醇盐水解、缩聚速率,通过此方法将氧化铝气凝胶热稳定性提高到1300℃,在1200和1300℃热处理2 h之后比表面积分别为261、136 m2/g,收缩率分别降低到1%、 5%。

综上所述,用有机醇盐为原料可以制得纯度高、比表面积大、粒度分布均匀的凝胶。但是该方法过程复杂,水解缩聚速率难以控制,往往需要加入螯合剂。另外,有机醇盐成本高,且易燃有毒。

(2) 无机盐原料法。

由于有机金属醇盐原料昂贵,目前,许多研究人员采用价格低廉的无机盐为前驱体制备氧化铝气凝胶。其中常用的无机盐为AlCl3·6H2O和Al(NO3)3·9H2O。Alexander E. Gash等[11]提出以1,2-环氧丙烷为凝胶网络诱导剂,可以促进金属离子盐溶液快速凝胶。在Alexander E. Gash的基础上,许多研究人员使用该方法制备氧化铝气凝胶。徐子颉等[12]以无机铝盐Al(NO3)3·9H2O为前驱体,加入环氧丙烷促使Al3+凝胶化,以甲酰胺(DCCA)作为干燥控制化学添加剂,使用正硅酸四乙酯(TEOS)的乙醇溶液对凝胶进行多次溶剂置换,通过常压干燥得到块状氧化铝气凝胶。Bingying Gao等[13]以AlCl3·6H2O为前驱体,通过真空冷冻干燥制备出氧化铝气凝胶,用聚乙二炔功能化处理之后得到用于检测挥发性有机物浓度的可视觉检测材料。Theodore F.Baumann等[14]以环氧丙烷为网络凝胶诱导剂,分别以Al(NO3)3·9H2O和AlCl3·6H2O为前驱体,探究了使用不同无机铝盐制备得到的气凝胶在微观结构上的差别。结果表明,使用Al(NO3)3·9H2O为前驱体时,其微观结构为直径约为5~15 nm的相互连接的球形颗粒组成;使用AlCl3·6H2O为前驱体为前驱体时,具有拟网状勃姆石纤维的网状结构,长度约为2~5 nm(图1)。

Al2O3气凝胶的干燥方法

固体凝胶中还含有非流动性的溶剂(醇、水、催化剂等),填充于凝胶粒子的空隙。因此,需要在保持凝胶骨架结构不变的情况下,通过干燥将湿凝胶中的溶剂用气体替代,从而得到气凝胶。在干燥过程中,湿凝胶中的溶剂开始蒸发,由能量较高的固-气界面替代能量较低的固-液界面,在湿凝胶网络结构中将产生毛细压力以克服这种能量差,这一关系可用Laplace方程来表示[15,16]:

农田生态保护区主要位于种植农作物的基本农田、一般农田等耕地区域,是维系城市生态平衡的重要区域。该区域主要以农业生产活动为主,农药、化肥及耕作引起的水土流失等面源污染问题突出。该区以农田保护为主,实施高效节水灌溉、农田面源污染控制、农田缓冲过滤带、秸秆覆盖、免耕轮耕、施用保水剂等措施。

图1 不同前驱体制备氧化铝气凝胶TEM图:(a) Al(NO3)3·9H2O为前驱体;(b) AlCl3·6H2O为前驱体[15]

式中,P为毛细压力,Pa;σ为溶剂的表面张力,N/m;θ为接触角,rad;r为毛细管半径,m。由Laplace方程可知,降低湿凝胶中溶剂的表面张力可以有效降低毛细压力,使得气凝胶干燥后可以保证其凝胶骨架的完整性。因此,在湿凝胶干燥前需要且必须采用无毛细压力或低毛细压力作用过程进行干燥。常用的干燥手段有超临界干燥和非超临界干燥。

(1) 超临界干燥。

流体的超临界状态即流体的压力和温度均在其临界压力和临界温度之上,当流程处于超临界状态时,此时气液界面消失,表面张力也随之消失[17]。超临界干燥能够防止湿凝胶在干燥过程中因表面张力引起凝胶骨架的收缩和开裂。因此,使用超临界干燥方法是目前制备完整气凝胶最有效的一种方法(图2)。

超临界干燥技术必须选择合适的溶剂作为干燥介质,并且需要注意选择合适的超临界干燥温度和压力,以及适当的干燥速率才能得到高品质气凝胶,目前最常用的干燥介质是醇类和CO2。醇类的临界温度较高(超过200℃),易燃烧,甲醇还有毒性,因此醇类作为干燥介质有一定的危险性。CO2的临界温度接近室温,无毒,不可燃,但在干燥前有一个长时间的溶剂替换过程,得到的气凝胶表面具有较强的亲水性,容易吸附空气中的水汽。表2列出了一些常用介质的干燥临界温度(TC)和临界压力(PC)[19]。

表2 常用介质的临界参数[19]

超临界干燥技术是气凝胶干燥手段中研究最早、最成熟的工艺,如Pierre A等[21]以仲丁醇铝为前驱体,加入乙酰乙酸乙酯为络合剂,以甲醇为超临界干燥介质并使用超临界干燥法制备出的块状氧化铝气凝胶。Jingfeng Yang等[22]以仲丁醇铝和正硅酸四乙酯(TEOS)为前驱体,以乙醇为超临界干燥介质制备出高比表面积Al/Si复合气凝胶,且经过1000和1200℃煅烧后其比表面积为311和146 m2/g,表现出优异的耐高温性能。

虽然超临界干燥方法避免了因凝胶网络中的溶剂产生的毛细管力,能够制备出完整块状且性能优异的氧化铝气凝胶,但是超临界干燥技术一般需要高温、高压等苛刻工艺条件,有较高的危险性,工艺操作复杂,因此一定程度上限制了气凝胶的大规模生成和广泛应用。

(2) 非超临界干燥。

由于超临界干燥技术对设备要求高,具有一定的危险性,因此在常压下对湿凝胶进行干燥是当前研究的热点。常压干燥技术是一种新型的气凝胶制备技术,是当前研究最活跃,发展潜力最大的气凝胶批产技术。其原理是采用疏水基团对凝胶骨架进行改性,避免凝胶孔洞表面的羟基相互结合并提高弹性,同时采用低表面张力液体置换凝胶原来高表面张力的水或乙醇,尽可能减小气凝胶的收缩和开裂,从而可以在常压下直接干燥获得性能优异的气凝胶材料。

徐子颉等[23]为了防止凝胶收缩,采用80%硅酸四乙酯(TEOS)的乙醇溶液对湿凝胶进行修饰,使得TEOS分子渗入到凝胶孔洞中,与凝胶骨架上的羟基反应,增强网络结构大大减小了凝胶在干燥过程中的收缩现象,最后通过焙烧将残留在孔洞中的有机物去除就获得块状气凝胶。Jing Mei等[24]通过常压干燥制备出孔径可调的氧化铝气凝胶,以AlCl3·6H2O为前驱体,添加不同分子量的PEG,在600℃下进行常压干燥,从而实现调节氧化铝气凝胶的孔径(图3)。实验表明,当添加0.3 mol PEG-8000时比表面积为565 m2/g,并且对甲醛的吸附率高达95%。

图3 使用不同分子量PEG制备的Al2O3气凝胶的SEM图:(a)Al2O3;(b) Al2O3-PEG2000;(c) Al2O3-PEG4000;(d) Al2O3-PEG6000;(e) Al2O3-PEG6000;(f) Al2O3-PEG10000[24]

采用常压干燥法对设备要求更为简单,避免了超临界干燥高温、高压苛刻的工艺条件,是气凝胶连续性规模化生产的主要方向之一。但是存在溶剂置换费时、溶剂回收困难等,制备出来的气凝胶存在结构强度差、易收缩、比表面低等缺点。

除常压干燥外,真空冷冻干燥法也是一种常用制备气凝胶的干燥方法。真空冷冻干燥技术是将湿凝胶在低温条件下将凝胶孔洞中的非流动性溶剂转变为固态的冰,然后,在真空条件下直接使冰升华,从而得到气凝胶[25]。真空冷冻干燥技术能够在低温低压条件下把能量较高的气液界面直接转化为能量较低的气固界面,进一步消除了毛细管力。但是在溶剂转化呈固相时,一般都存在体积变化,形成一定形状的晶体或晶粒,因此凝胶中的网络结构难免受到破坏。真空冷冻干燥法通常得到的氧化铝气凝胶为粉体。

Ren等[26]提出一种新型有机溶剂升华干燥法(OSSD),用于制备完整块体无机氧化物气凝胶(图4)。该方法使用低表面张力、易升华、高凝固点的有机溶剂(如叔丁醇、乙腈等)替代湿凝胶孔隙内的溶剂,然后在低真空条件下缓慢进行干燥,但是该方法干燥时间较长,气凝胶收缩率高。

图4 OSSD法制备气凝胶的干燥示意图[26]

综上所述,气凝胶的干燥方法对氧化铝气凝胶的结构和性能影响很大。因此,在实验过程中首先要选用合适的干燥方法,要充分保证气凝胶在干燥过程中凝胶骨架的完整性,防止凝胶骨架破坏,才能够制备出完整块状气凝胶。

多组分Al2O3气凝胶材料

Al2O3气凝胶表现出良好的耐高温和稳定性能,在高温隔热方面,特别是在高温催化、航天航空热防护结构中具有广阔的应用前景。然而,在1000℃以上Al2O3气凝胶会发生一系列的相变,形成α-Al2O3相,导致气凝胶收缩,不利于其在高温下使用。因此,Al2O3气凝胶在高温下使用需要有很好的耐热性能,并且能够在长时间在高温状态下保持高比表面积。研究表明,在Al2O3气凝胶中引入Si、La、Ba等元素,形成二元或多元的氧化物气凝胶,可以提高Al2O3气凝胶的高温稳定性。因此,在Al2O3气凝胶中加入其他组分,形成多组分气凝胶和掺杂气凝胶成为当前国际上研究的热点之一。

James B等[27]使用仲丁醇铝(ASB)和正硅酸乙酯(TEOS)为前驱体,通过超临界干燥法制备出Al2O3/SiO2气凝胶,研究表明在氧化铝气凝胶中引入Si可以在高温(1373~1473 K)下抑制α-Al2O3相的出现。赵惠忠等[28]以异丙醇铝为前驱体,得到粉末状Al2O3/SiO2气凝胶,但是经过1000℃热处理后,比表面积仍保持289 m2/g,样品具有较为出色的高温稳定性。Xiaofei Ji等[29]以Al(NO3)3·9H2O和TEOS为前驱体,通过常压干燥法制备Al2O3/SiO2气凝胶,当Al/Si的摩尔比为3/1时,其比表面积481.79m2/g,经过1000℃热处理后其比表面积为226.89 m2/g,说明Si的引入很好的抑制了Al2O3的晶型转变,从而提高了气凝胶的高温稳定性,但是经过常压干燥制备出的气凝胶收缩率高达72%,并没有很好的解决气凝胶干燥时收缩的问题。Jingfei Yang等[30]以仲丁醇铝(ASB)为前驱体,通过引入Ti4+形成Al-O-Ti键,制备得到Al2O3/TiO2复合气凝胶,结果表明Ti的存在大大提高了氧化铝气凝胶的热稳定性,复合气凝胶经过1000℃热处理之后仍然具有高比表面积,其导热率为0.028 W/(m·K)。

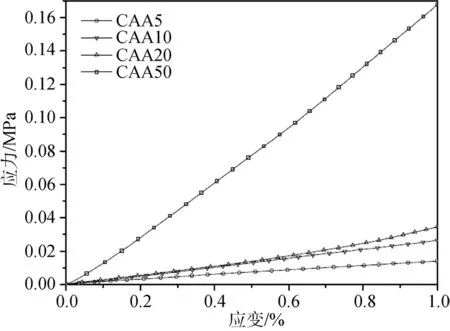

由于氧化铝气凝胶力学性能差,为提高其力学性能,许多研究人员引入纤维素(Cellulose),得到Al2O3-Cellulose气凝胶(ACA)。Carolina Simón-Herrero等[31]以仲丁醇铝(ASB)为前驱体,通过加入不同质量分数(0~100%)的羟乙基纤维素(HEC),真空冷冻干燥得到Al2O3-Cellulose气凝胶(CAAs)。由于羟乙基纤维素相互作用,可以提高气凝胶的机械性能。此外,当HEC/ASB溶液质量比高时其孔隙率较低,并且具有小孔径的多孔结构。实验表明,纯Al2O3气凝胶的弹性模量为0.014 MPa;当HEC添加量质量分数为100%时,其弹性模量提高到0.209 MPa(图5)。Al2O3-Cellulose气凝胶由于其优异的机械强度,可用于建筑工业等领域。

图5 使用不同百分比的HEC合成样品的应力-应变曲线[31]

Al2O3气凝胶材料的应用

隔热领域

Al2O3气凝胶材料在隔热方面所表现的特殊性质引起了世界各国的关注,许多国家都非常重视Al2O3气凝胶及其隔热复合材料的研究。其中,美国Aspen公司在NASA、各军兵种以及国防部高级研究计划署的支持下,对SiO2-Al2O3气凝胶隔热复合材料在航空航天、军事以及民用等方面展开了研究,并且已经取得了许多重要的研究成果。在军工方面主要有:高超声速飞行器的热防护系统、运载火箭燃料低温贮箱及阀门管件保温系统、远程攻击飞行器蜂窝结构热防护系统、新型驱逐舰的船体结构防火墙隔热系统以及陆军的便携式帐篷等[32]。目前,国防科技大学研制的气凝胶隔热材料和构件主要应用在航天飞行器、导弹等热防护及冲击发动机、军用热电池等保温隔热领域,主要材料体系为纤维增强SiO2-Al2O3气凝胶隔热材料。

催化领域

Al2O3气凝胶具有高比表面积、高孔隙率、低密度等特点,并且具有良好的稳定性,具有高选择性,有利于活性组分的分散,使得气凝胶的催化活性高于其他催化剂,是催化剂及催化剂载体的最佳候选材料之一。目前已经有将氧化铝与其他材料复合制备成复合体系,提高气凝胶的比表面积和孔隙率,从而提高其催化效率,例如NiO-Al2O3、CuOAl2O3、Cu-ZnO-Al2O3、Ni-SiO2-Al2O3等复合体系。其中,CuO-Al2O3体系对于催化环戊二烯选择加氢制环戊烯的选择性高达100%;Cu-ZnO-Al2O3体系在催化CO2加氢制备甲醇的应用方面具有极高转化率。

结束语

随着Al2O3气凝胶制备技术的进一步发展与完善,能够制备出高比表面积、低密度、高孔隙率、高效催化性能以及低热导率的Al2O3气凝胶,但是与实际应用还有一定距离,目前高温催化剂及其载体、航天隔热材料乃至高温干燥剂等方面依旧是Al2O3气凝胶的主要应用领域。多组分复合气凝胶仍然是研究的热点,通过引入其他组分,实现Al2O3气凝胶结构优化,从而提高Al2O3气凝胶的高温热稳定性和机械性能,为探索Al2O3复合气凝胶新的应用领域奠定基础。另外,对现有的气凝胶合成工艺进行优化和简化,推动Al2O3气凝胶的工业化批量生产也是研究者的努力方向。