YTLHS300冷芯盒混砂和送砂系统若干问题总结

宋高旗,姚 胜,栾海龙

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

1 混砂和送砂系统的工作原理

混砂机启动后,混砂叶片慢速旋转,砂子经定量后加入到混砂球体中,随后分别加入树脂组分Ⅰ、组分Ⅱ;混砂机快速旋转,将两种树脂液料与砂子混匀;混砂时间到后,底部气动卸砂门打开,混砂机反向慢速旋转,型砂随着混砂叶片的旋转被卸放到送砂小车中;由送砂小车将混好的型砂送到指定的制芯机砂斗中。

2 YTLHS300冷芯盒混砂和送砂系统的设备结构

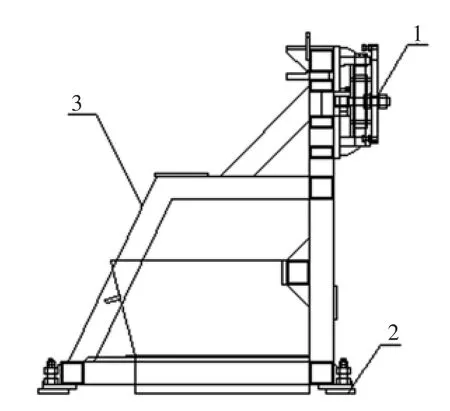

图1 机座结构图

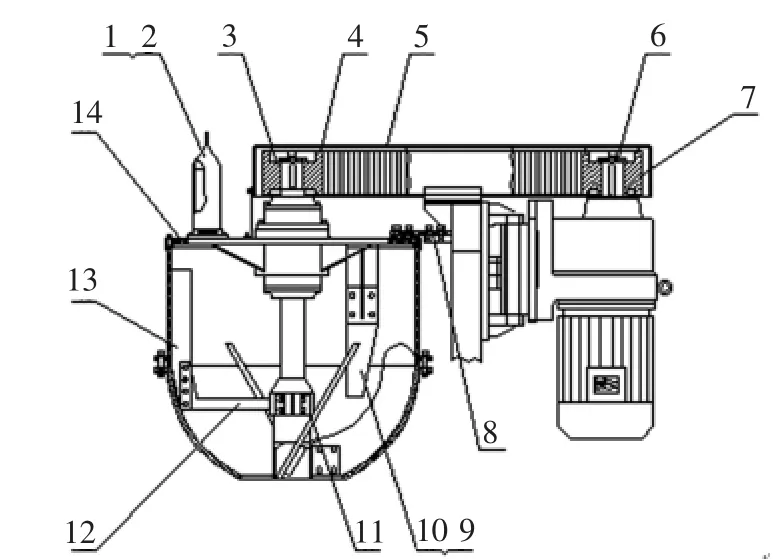

图2 混砂机构结构图

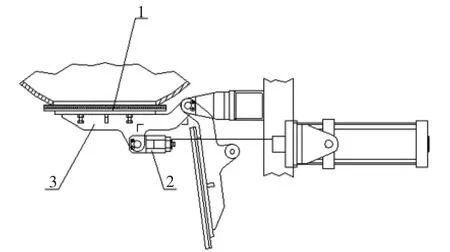

图3 卸料门结构图

该机主要由机座、混砂机构和卸料门等部分组成,如图所示。

3 YTLHS300冷芯盒混砂和送砂系统的工作过程

定量斗加砂定量→砂定量完毕→树脂组分Ⅰ和组分Ⅱ定量→混砂机启动(慢速)→定量斗出砂口打开→树脂组分Ⅰ和组分Ⅱ加入→混砂机高速混制型砂→混砂完成→卸砂→卸砂完毕→送砂小车送砂到要砂机位→放砂→放砂完毕→送砂小车返回到原位待命。

3.1 YTLHS300冷芯盒混砂和送砂系统若干问题分析

3.1.1 树脂发送的控制程序不完善

(1)问题说明

混砂机使用的树脂都存储在树脂保温箱中,当保温箱中的树脂不足时,气动隔膜泵就将桶装的树脂输送到保温箱中[1],而树脂发送指的就是这个输送过程。

树脂发送过程受保温箱中液位传感器的控制。液位传感器依靠底部的浮球漂浮在液面上,随着液面一块升降,当传感器感应到下液位开关时,气动隔膜泵开始运行,树脂添加过程开始;当传感器感应到上液位开关时,气动隔膜泵停止运行,树脂添加过程结束。

但在实际生产中,经常会出现树脂发送过程不会停止的情况。这样不仅导致大量树脂溢出保温箱,浪费生产原材料,还影响了设备的生产效率。

(2)问题分析

通过现场观察,发现液位传感器在树脂发送过程中卡死在上液位开关和下液位开关之间是引发以上问题的原因。

如果传感器在树脂发送过程中卡死,它就不能随液面一块升降,即使实际液位达到上限,传感器也不能感应到上液位开关,气动隔膜泵就不会停止运行,并一直往保温箱里输送树脂,导致大量树脂溢出保温箱。

(3)问题解决方案

为了解决以上问题,最有效的方法就是从树脂发送的时间控制上入手。在控制程序中,添加了2个计时器T57和T59,T57设定时间为6分30秒,指的是传感器从下液位开关到上液位开关的最长时间;T59的设定时间为2分30秒,指的是传感器脱离下液位开关的最长时间(这两个计时器的时间都是根据现场实际记录设定的)。这两个计时器不管哪个有输出,都会触发报警输出Q21.7(程序修改后如图4所示)。

如上程序修改后,当液位低于下限,隔膜泵开始运行时,T57、T59也开始计时,在计时器T59的设定时间内液位传感器必须脱离下液位开关I7.1,并在计时器T57的设定时间内液位传感器必须感应到上液位开关I7.0。如果其中任何一种情况没有完成,都会触发外部的报警装置,警示现场的操作人员需采取措施,以保障设备的正常生产。

3.1.2 自动生产时混砂过程不稳定

(1)问题说明

现使用的YTLHS300冷芯盒混砂和送砂系统为两台130L冷芯盒制芯机供砂。混送砂系统在自动操作模式下工作时,有时只固定给一台制芯机混送砂,而另一台制芯机即使在发出缺砂信号的情况下,混送砂系统也不为其混送砂,最终导致缺砂的这台制芯机因无砂而停止生产。

(2)问题分析

混送砂系统PLC程序中的FC3功能块就是决定混送砂系统该为哪台制芯机混砂的,由于其程序不严谨,当两台制芯机同时向混送砂系统发出要砂信号时,其中一台制芯机的要砂信号就起不到作用,在接下来的自动运行过程中也一直不起作用,直到将混送砂系统的的操作模式先打为手动、再打为自动后,其工作方式才恢复正常。

而FC3功能块中程序编写的也较为复杂,有的程序本来一段就可以完成,但却分成了数段,多出了很多中间位,有的程序甚至在实际生产中就用不到。这样不但增加了程序的不可靠性,还给维修人员在程序的理解和故障的判断上制造了很多困惑,从而降低维修效率。

图4 修改后的程序

(3)问题解决方案

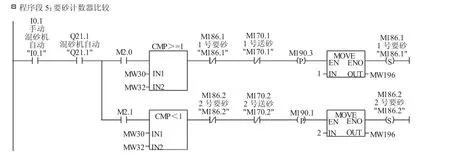

为了彻底解决以上问题,我们制定了一个新的混送砂方案:当混砂机收到两台制芯机的要砂信号后,程序中对应两台制芯机的计时器就开始计时;混砂机准备混砂前,会对两个计时器的时间进行比较,哪个时间长,混砂机就先为对应的那台制芯机混砂,以做到先要先混。此方案需要通过修改程序完成,具体修改过程如下。

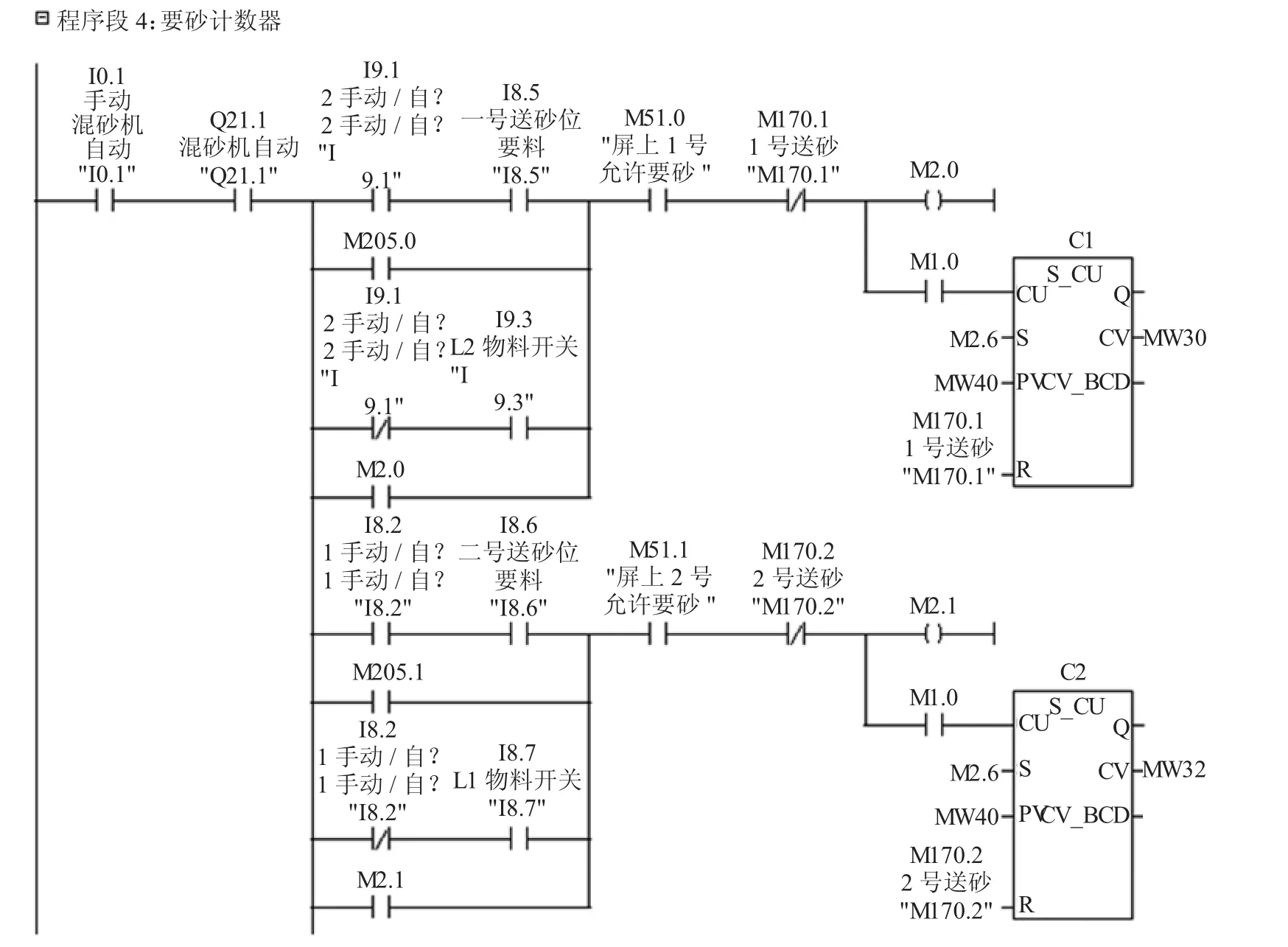

首先,对FC3功能块中的程序进行简化,把不用的程序直接删除,把复杂的语句简单化。其次,重新编写部分程序。在新编程序中加一个1s的脉冲M1.0,两台制芯机的要砂信号各带一个计数器,分别是C1和C2,记录脉冲M1.0的次数,其实也就是在记录两台制芯机各自的要砂时间(程序修改后如图7、图8所示)。

程序修改后,通过对C1和C2进行比较,就可判断出两台制芯机要砂的先后顺序,混砂机会优先给早要砂的制芯机混砂,当给早要砂的制芯机混完砂准备送砂时(程序中两台制芯机的送砂标志位分别为M170.1和M170.2),其对应的要砂计数器就要复位成0,等待下一个要砂信号,此时,晚要砂的制芯机在程序中对应的计数器还在计数,其数值肯定比0大,所以再次比较后,混送砂系统就开始为它混砂,当准备给它送砂时,其计数器也复位成0,也开始等待下一个要砂信号。通过这样的循环对比,来决定混送砂系统为哪台制芯机混砂,以保证设备在运行过程中的可靠性。

4 结束语

通过使用树脂液位分阶段报警和送砂位要砂计时比较的方法,有效的解决了混送砂系统的树脂发送控制程序不完善、自动生产时混砂过程不稳定的问题。我们将会继续优化和改进此设备,最终使其达到最优的工作状态。

图5 两台制芯机要砂信号计数器

图6 两台制芯机的计数器进行比较