浅谈碳纤维材料在箱梁裂缝修复中的应用

侯 圆,罗 贵,唐 诚,李 培

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 工程概述

渝蓉高速公路是连接成都市和重庆市的第三条高速公路,是成都高速骨架网的重要组成部分,比成渝高速公路近90 km,比遂渝-沪蓉高速近40 km,是两地距离最短、车速最快的高速公路,亦为中国首条低碳高速公路。洛带互通立交位于成都市龙泉驿区同安镇,设计为单喇叭互通立交,采用B型喇叭与成环路平交。立交共分为A~E五条匝道,匝道最小平曲线半径为55 m。上部结构采用现浇预应力混凝土等高连续箱梁,梁高1.6 m;下部结构为矩形柱式墩和板式花瓶形薄壁桥墩;基础为钻孔灌注桩,桥台采用肋板式桥台。

在该高速公路洛带互通匝道桥梁检测时发现D匝道箱梁出现较多裂缝,其中在第一联边跨区域出现了超限裂缝。桥梁检测单位使用裂缝综合检测仪对所有裂缝进行了位置、长度、宽度和深度专项检测,并对出现超限裂缝的D匝道第一联进行了静载试验检测。

2 缺陷原因分析

2.1 裂缝检测

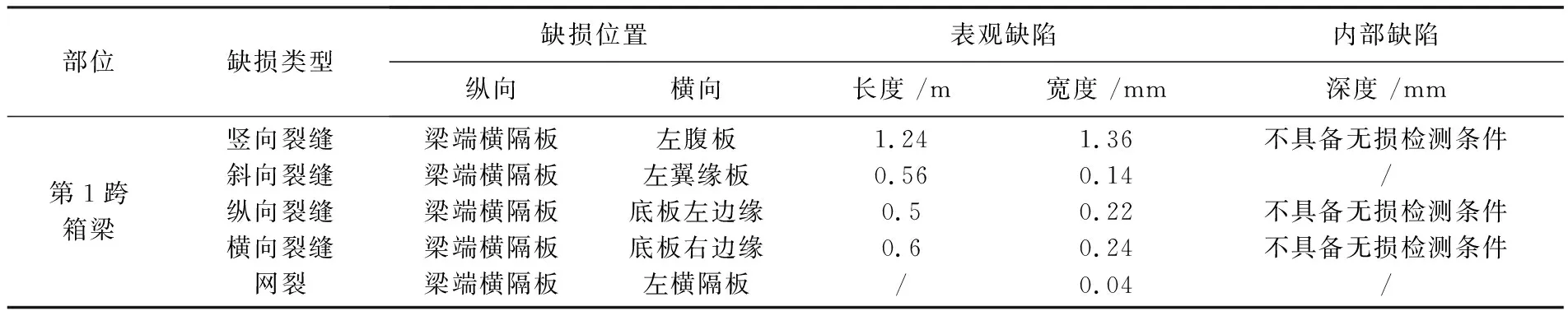

经检测后得到的D匝道第一联第一跨裂缝见表1。

表1 D匝道第一联第一跨箱梁裂缝病害情况表

2.2 裂缝分类及产生原因

2.2.1 斜裂缝

箱梁翼缘板产生的斜裂缝一般为腹剪裂缝,主要出现在支座至L/4(L为梁长)范围内,与顶板大致呈20°~60°角,由顶板与腹板交界处开始向下延伸至1/3~1/2梁高处,方向基本与主拉应力垂直,直接影响到结构的安全和耐久性。

2.2.2 横向裂缝

横向裂缝出现在腹板中上部,宽度均小于0.15 mm。产生的原因有以下几点:(1)与拆模过早有关,混凝土强度不足导致裂缝的产生;(2)混凝土局部振捣不密实,混凝土收缩产生裂缝,多发生在混凝土外观质量不好的位置;(3)分层浇筑间隔时间过长,分层混凝土连接质量差,导致横向裂缝的产生。

2.2.3 竖向裂缝

竖向裂缝根据其发展位置不同分为以下几种:(1)从腹板底部开始发展,向上延伸;(2)从腹板顶部开始发展,向下延伸;(3)裂缝从通气孔向上下两侧延伸;(4)腹部裂缝与底板裂缝联通,通过对桥梁施工情况、裂缝的走向和数量、裂缝展开的时间、裂缝的分布位置等进行分析得知:在支架稳定性、冬夏交替中温度变化、结构恒载和混凝土构件自身几何形状等综合因素作用下使混凝土内部拉应力增加,当拉应力增大到受拉区表面混凝土极限抗拉强度后便出现裂缝,该裂缝属于非结构性裂缝。

2.2.4 网状裂缝

网状裂缝为干缩裂缝。该裂缝多出现在箱梁养护后一段时间或浇筑后一周左右。浇筑完成后的混凝土表面受外界条件影响,水分损失较快,变形较大;而其内部水分损失较慢,温度变化较小,表面积较大的干缩变形受到混凝土内部约束而产生较大的拉应力导致裂缝的形成,因此,混凝土内相对湿度越低,则水泥浆体干缩越大,干缩裂缝越容易产生。干缩裂缝多为表面平行状或网状,属于非构造性裂缝。但干缩裂缝的产生会影响混凝土的抗渗性能,导致钢筋锈蚀,进而影响桥梁的耐久性。

2.3 静载试验

选取D匝道桥第一联进行静载试验,试验结果表明:洛带互通D匝道桥测试桥跨结构承载能力满足公路—Ⅰ级的正常使用要求,同时静载试验挠度和应力测试结果表明测试跨挠度校验系数和应力校验系数较大,接近规范规定的上限值,结构承载能力的安全储备较小。

3 处置方案

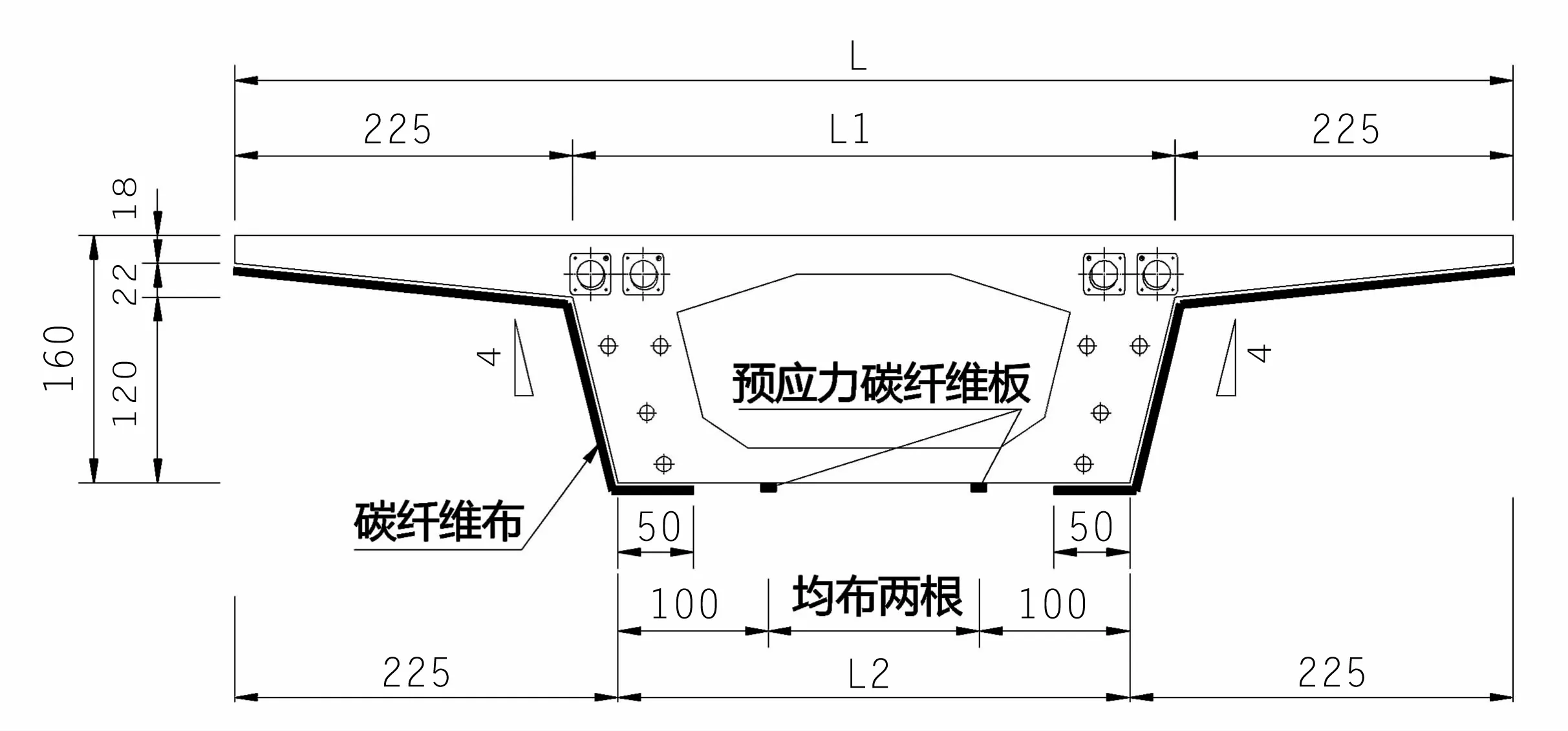

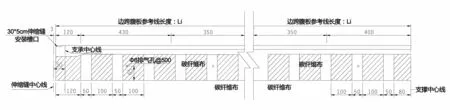

根据桥梁静载试验分析可知:虽然桥梁的承载力要求满足设计规范要求,但由于裂缝的存在,降低了桥梁的耐久性和桥梁的安全储备。遂对缝宽≥0.15 mm的裂缝进行了灌缝处理,对于缝宽0.15 mm的裂缝采用涂刷树脂封闭胶封闭,在箱梁腹板和底板设置碳纤维布,粘贴碳纤维布前对超限裂缝粘贴玻璃片,运营期间通过传感器进行裂缝监测;在D匝道第一跨梁底增加了两道预应力碳纤维板用以提高桥梁的极限承载能力,抑制裂缝的发展,增加桥梁的安全储备。碳纤维布和预应力碳纤维板布置情况见图1和图2。

图1 碳纤维布和预应力碳纤维板布置横断面图

图2 碳纤维布布置纵断面图

4 施工过程

4.1 裂缝封闭和灌浆

对于缝宽0.15 mm的裂缝由人工将裂缝区的混凝土刷毛,用水冲洗干净、待表面干燥后用环氧修补砂浆骑缝涂刷三遍。

对于缝宽≧0.15 mm的裂缝由人工打磨混凝土底面,清洗表面的浮尘,混凝土表面干燥后安装进浆孔和排气孔,进浆孔和排气孔底座固化后用环氧浆液封闭其余裂缝。封闭胶固化后检查其密封性,密封合格后使用恒压灌注器灌注裂缝修补胶,当进胶率小于0.1 L/min时灌注5 min后停止压胶。

4.2 碳纤维布施工

清除梁体表面的劣化混凝土,用修复材料修复平整;然后对裂缝进行灌浆和封闭处理;将混凝土表面打磨平整,除去浮浆、油污等杂质。转角粘贴处进行倒角处理并将其打磨成圆弧状,圆弧半径不小于20 mm。配置底胶层涂刷在混凝土表面并找平,待底胶层表面干燥后打磨光顺,配置浸渍胶在混凝土表面涂抹均匀后粘贴碳纤维布,碳纤维布表层喷涂水泥胶砂,养护7 d后施工预应力碳纤维板。

4.3 预应力碳纤维板施工

4.3.1 放线定位及种植螺栓

对碳纤维板和锚具位置进行精确定位和放线,按布置要求在相应位置钻孔,钻孔位置应避开梁底预应力束、钢筋及裂缝,钻孔深度为12.5 cm,种植8.8级化学锚栓。人工凿除楔形块位置混凝土并打磨平整,安装张拉端限位框和固定端支座在蜗杆机构上,将锚块放于张拉端限位框内,保持两端中心线一致,确保锚块能在张拉端限位框内自由滑动。

4.3.2 表面处理

在碳纤维板粘贴处用角磨机打磨混凝土表面,粘贴面要求平整且无粉尘。

4.3.3 张拉碳纤维板

张拉前用丙酮将碳纤维板接触混凝土构件的表面擦洗干净,在碳纤维板上涂抹2~3 mm厚粘接胶,在张拉端安装碳纤维板,然后在固定端安装碳纤维板和转向板,固定端安装时刹紧夹片,碳纤维板中心最大垂度不得大于20 cm。张拉机具使用成套的专用碳纤维板张拉设备,在张拉端安装φ20高强螺杆、螺母、千斤顶,确保千斤顶受力中心与两高强螺杆受力后的合力中心线一致,并与碳纤维板中心重合,行程为300 mm。

张拉时,先给碳纤维板施加10%σcon的应力,使碳纤维板绷直,然后再将力归零。记录张拉端夹具的位置并再次检查各部件的位置,再以25%σcon、50%σcon和75%σcon应力给碳纤维板施加预应力,每一级张拉结束后用扳手拧紧螺帽,每一级之间持荷5 min,记录张拉端夹具的位置,比较实测值与计算值之间的偏差,将预应力施加到100%σcon时计算最终碳纤维板张拉伸长值,并持荷5 min。

张拉结束后,用锚具固定住张拉高强螺杆,逐级缓慢地卸除千斤顶。

4.3.4 粘贴预应力碳纤维板

当张拉至设计预应力时,箱梁底的粘贴表面和碳纤维的粘贴表面紧密结合在一起,用特制的辊子沿纤维方向滚压除去碳纤维板下面的气泡,对树脂未充满的空隙用注射器注入环氧树脂。

4.3.5 养 护

压浆填补锚具四周的缝隙,并在碳纤维板表面涂抹紫外线防护胶粘剂,防护胶粘剂的颜色与混凝土表面颜色接近。

5 结 语

现浇箱梁裂缝的发生与支架的稳定性、混凝土的原材质量、施工过程、自然环境和后期养护有着密切的关联。一般裂缝通过封闭处理可使钢筋与外部环境隔绝,避免锈蚀。超限裂缝通过注胶和碳纤维布封闭处理,在梁底设置预应力碳纤维板,通过施加体外预应力进行加固补强能够抑制裂缝的发展,提高桥梁的耐久性和极限承载能力,增加桥梁的安全储备。