厄瓜多尔CCS项目TBM2拆机硐室的设计与施工

张 国

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概况

COCA CODO SINCLAIR水电站(简称CCS水电站)位于厄瓜多尔共和国北部NAPO省和SUCUMBIOS 省交界处,总装机容量为1 500 MW,安装8 台冲击式水轮机组。电站主要建筑物包括首部枢纽(含面板坝、溢流坝、沉沙池及取水口)、输水隧洞、调蓄水库、压力管道、地下厂房等。

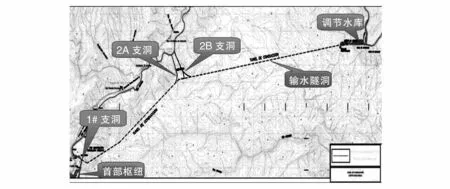

输水隧洞之94.1%洞段采用两台TBM同时掘进施工,5.9%的洞段采用钻爆法开挖。TBM1由2A支洞向上游掘进至1#支洞出洞,掘进长度为10.8 km(其中输水隧洞掘进长度为9.59 km),TBM2由输水隧洞出口直接进入主洞,到2B支洞出洞,掘进长度为13.75 km(图1)。

2B施工支洞进口底高程 为1 260 m,全 长1 360 m,纵坡i=0.89%,为下坡洞,与输水隧洞相交于K11+005处,交点处输水隧洞底高程为1 247.86 m。支洞断面为城门洞型,上部圆形断面直径为6.5 m,底部净宽6.5 m(图2)。

图1 输水隧洞平面布置图

TBM拆机硐室布置于靠近主洞50 m、2B施工支洞末端轴线上,拆机硐室长度为40 m,满足TBM盾体拆卸的需要;硐室宽度为TBM最大直径处加上两侧预留空间1.56 m;硐室的高度主要是考虑100 t桥机起吊高度和安装高度的需要,总高度为22.29 m(图3)。

2 施工支洞与拆机硐室之论证与布置原则

2.1 2B施工支洞

CCS项目2B施工支洞的布置受多种因素影响:(1)2B施工支洞工作面最先具备场地施工条件,可预先进行工业广场的各项布置(即TBM进场必需有组装场所,不作转运考虑);(2)外部条件发生变化时及时调整方案,集中全力打通至库区的公路。采取TBM从库区输水隧洞出口工作面进洞的方式,此时的2B施工支洞仅作为后期TBM出洞接应;(3)2B施工支洞布置的目的既作为TBM2出洞接应并消除2A支洞的施工干扰问题,即在TBM2掘进未达到计划节点时采取人工钻爆的方式向下游接应,根据具体的节点时间采取钢模台车现浇施工以及TBM弃机方案,而后结合项目总体规划以及合同考虑,将2B施工支洞作为永久检修通道考虑。

图3 拆机硐室结构图

2B施工支洞的布置原则:①考虑后期拆卸的需要,洞内转弯半径不小于70 m(后期受TBM盾体滑行需要,将施工支洞末端转弯半径调整为120 m);②洞内宽度按拆卸最大件尺寸两侧加0.2 m考虑(因存在施工超挖)。

2.2 拆机硐室

综合分析后得知:在2B施工支洞的功能仅作为TBM2接应洞的情况下,仅需考虑TBM2到达2B施工支洞时如何进行拆卸等问题,笔者重点考虑了以下几点并进行了论证分析:

①在主洞内布置拆机硐室将会预占后期工期且主体工程量将会增大。因主洞段均为现浇全衬砌混凝土,开挖拆机硐室后回填混凝土将会大大增加施工成本,对后期工期的分析亦不成立,故不可取。

②分析现有支洞转弯半径能否满足TBM滑行的需要;前期2B施工支洞仅考虑了大件运输车辆的转弯半径(R=70 m),而未充分考虑TBM盾体和后配套滑行的需要(经改装及分体至少需R=120 m),当前的施工支洞转弯半径满足不了TBM滑行的要求,但根据计划还有时间进行削角处理,故此,将靠近主洞末端部位的转弯半径处理成R=120 m,故该方案可取。

③分析了在支洞内布置拆机硐室的条件。其一,分析了施工支洞末端的地质情况以及拆机硐室临近输水隧洞主洞有无其它影响,该段地质条件均为Ⅱ类围岩,适宜扩大硐室开挖。为不影响已衬砌完成的主洞段混凝土结构,仅需将拆机硐室延伸至主洞外50 m;其二,研究了TBM盾体和后配套采用何种方式滑行至拆机硐室内。因受施工支洞末端转弯半径的影响,采用原TBM滑行方式已不可取,但能分体分段滑行、减小曲线长度,该点通过设备技改后可以达到,故分体分段滑行从设备角度考虑可行;其三,研究了TBM从掘进贯通面分体分段滑行采取何种滑行方式,论证了两种模型并进行了分析:第一种是浇筑半圆型预埋滑轨,依靠单护盾掘进模式完成每一循环滑行,该单护盾模式易造成TBM滚动,故浇筑半圆型预埋滑轨不可取;第二种是浇筑矩形槽预埋滑轨,将TBM盾体自行滑至预埋滑轨上的胎模上,在矩形槽中安装钢结构反力支撑,利用9#和10#油缸完成TBM盾体的推进,该方案的可行性较第一种方案对TBM滑行而言自由度大、不易造成盾体被卡或滚动;另外,单独考虑了反力支撑结构,有利于充分发挥油缸推进滑行,故此,通过对上述两种模型进行了研究分析与证论,选择浇筑矩形槽预埋滑轨的方案优点与安全保证性均高于第一种方案。

④研究了支洞内布置拆机硐室的开挖方式。因为拆机硐室类似于一个小型地下厂房,仅有施工支洞一个通道且其还布置于底部,从底部到上部开挖只能通过超挖垫渣形成上部开挖高度的工作面,故需从拆机硐室前方打开翼口,爬坡至顶部高程面,先中导洞领进、两侧扩帮跟进,逐步扩大形成第一层大顶拱工作面。故在支洞内布置拆机硐室利用现有通道开挖的方式是可以达到要求的。

3 拆机硐室的设计参数

3.1 硐室段围岩地质情况

经围岩类别鉴定,2B支洞从K0+765桩号至K1+403(终点)均为Ⅱ类围岩,围岩状况较好。

3.2 TBM外径尺寸和其它尺寸

TBM外径尺寸为9.11 m,预留两侧空间各0.78 m。

主轴承吊装平衡梁高度为1.2 m。

最小吊钩收缩高度为1.5 m。

3.3 门机相关参数

门机主梁长度为15.94 m。

门机小车至轮轨高度为7.606 m。上部预留安装空间2.5 m。

门机安装完成后的运行重量:110 t(1台小车、门机主梁和端梁及行走机构重量之和)。

TBM2拆件中的最大重量:105 t(主轴承)。

门机轨道(QU100):88.96 kg/m。

3.4 硐室支护参数

注浆带垫板锚杆φ28,L=6 m,间距1.5 m×1.5 m;挂钢筋网φ6@150 mm×150 mm;喷混凝土(30 MPa)厚度为0.15 m;轨道梁混凝土等级为C30(圆柱体);轨道梁主筋为φ16,副筋为φ14。

综上所述:下部净宽尺寸10.9 m;上部净宽尺寸17.8 m;轨道梁至开挖底板为12.19 m;净空高度为22.29 m。

4 拆机硐室的开挖与支护施工

4.1 施工规划

在TBM2完成掘进之前,从2B支洞进入完成相应洞室的扩挖支护,确保TBM2的正常滑行空间。在TBM2开挖掘进至主洞桩号K11+032.95后,利用自身油缸继续向前推行至桩号K11+019.15,之后利用自身动力将TBM2拉行进入拆机硐室。对现有200 t门机进行必要的改造并将其安装在拆机硐室内,将其作为TBM2拆除的主要吊装工具。

4.2 施工方法

对扩挖洞段先进行顶部扩挖并完成相应的支护后再进行两侧扩挖。对拆机硐室段(STA1+291.78 ~ STA1+331.78)如图4所示分四层进行开挖。对门机基础平台采用水平光面爆破,确保开挖成型质量(图4)。

图4 开挖分层示意图

开挖采用人工手风钻和两臂钻钻孔,周边光面爆破。根据围岩情况,将循环进尺控制在1~3.5 m左右。采用直孔菱形掏槽方式,手风钻造孔孔深为1~2 m;两臂钻钻孔时,孔深为1~4 m。周边孔距为0.4~0.5 m,辅助孔孔间距为0.8~1 m。周边孔采用φ25岩石乳化炸药间隔均匀装药,辅助孔采用φ32岩石乳化炸药连续装药。出渣采用装载机装自卸汽车运渣至渣场。

4.3 支护施工

(1)锚杆施工。

锚杆主要为注浆锚杆,锚杆施工随开挖及时跟进。

采用DT820两臂台车造孔。水平锚杆采用“先注浆后插杆”工艺。人工现场拌制砂浆,由SJB—10注浆机注浆。仰角锚杆采用“先插杆后注浆”工艺,先将锚杆自顶部沿一侧绑扎固定φ6排气管,要求锚杆安插到位后排气管距孔底5 cm,孔口外露15 cm,利用平台架人工安插钢筋,孔口安置注浆管并用麻丝封闭后对锚杆孔注浆。

(2)喷混凝土施工。

喷混凝土采用“湿喷法”工艺。喷混凝土前,用高压水将岩面冲洗干净,清除岩石碎屑和松动的岩块,经6 m3混凝土罐车运输入洞,混凝土台车喷料,分层、分段喷混凝土至设计要求的厚度。喷混凝土施工一般采用自下而上的施工顺序,将边墙每层喷混凝土厚度控制在3~5 cm,顶拱每层喷混凝土控制在2~3 cm。喷混凝土终凝后,人工进行喷水或洒水养护,保持混凝土面湿润直至养护期结束。

5 TBM拆卸硐室具有的主要技术特点

5.1 TBM的拆卸全部在洞内完成,在同类TBM中独具创新

CCS项目的洞内全部拆机是在TBM完成掘进任务后综合考虑各种施工条件等情况下采取的特定拆卸手段。通过大量的方案论证和类似工程对比,确定了包括TBM拆机洞室的布置型式、TBM转弯半径对TBM滑行的影响、TBM滑行采取的反力支撑型式、TBM滑行轨道型式等,通过实际拆卸,总结分析了应用与效果,可为日后洞内拆卸TBM提供思路及基础。

5.2 将前期组装的200 t门机经技术改造为洞内桥机,既满足了吊卸要求,又降低了成本

通过对门机荷载进行研究以及厂家建议以不随意改动原设备主体结构、外形尺寸为原则,取消了支腿、中横梁和下梁结构件后增加了主梁与大车行走机构连接装置,在主梁两端与支腿连接端头内部布置肋板进行加固,经对门机技改和日后拆卸重量计算,能够满足拆卸过程中的最大件吊卸,既发挥了工程技术人员的聪明才智,又节约了成本。

5.3 现有转弯半径条件采用特制胎模滑行盾体,具有可靠性及安全性

TBM盾体重量约1 000 t,且其在滑行中不可能支解太多的部件,主要是考虑其整体结构稳定,利用特制的胎模将全部TBM盾体置于胎模上,增大了胎模与地下预埋滑轨的滑动面积并降低了滑动系数,结合TBM自身油缸推力辅助提供反作用力,实现了胎模与预埋滑轨的滑动。采用该方案,TBM盾体移动自由度大,不会发生侧向滚动现象,通过反扭矩油缸调节拆卸盾的姿态实现滑行,但有可能在转弯段发生胎模侧向滑块与导向滑轨“啃咬”现象,此时,需采用千斤顶从外侧将TBM往内侧顶,强迫其转弯。

5.4 在120 m转弯半径条件下成功滑行TBM盾体和后配套

CCS项目TBM掘进设计最小转弯半径为400 m,但在120 m转弯半径下滑行,必需将TBM盾体和后配套从牵引油缸处分开,然后各自单独滑行至拆机硐室。经海端克厂家的专家建议和指导,从2B支洞引入了动力电和冷却水,改造超前钻系统的液压泵站作为动力源,并与尾盾内侧底部的9#和10#油缸的高压油管连接,利用9#和10#油缸完成TBM盾体的推进工作。