磨煤机制粉过程中的煤粉爆炸特性研究

任衍辉,张振国

(大唐东北电力试验研究所有限公司,长春 130012)

在制粉和储藏煤粉过程中,其制粉系统在一定情况下会出现爆炸事故,一直影响着锅炉的安全运行[1]。随着煤粉出现问题的情况增多,人们逐渐重视到制粉的重要性[2]。通过了解煤粉特性与粉尘爆炸机理建立起爆炸与其特性的关系[3],从而为改善煤粉的制造与储藏条件指明方向。通过分析不同煤种的特性,了解煤粉的成分和爆炸特性,如煤粉所具有的挥发分、煤粉的细度以及煤粉的浓度等[4-6],总结制定减少煤粉爆炸的预防措施,对磨煤机出口温度防爆上限值进行进一步的研究[7]。

1 煤粉爆炸特性

1.1 煤粉爆炸原理

煤粉具有一定的自燃和爆炸的特性,当吸附了具有足够量空气的煤粉经其所吸附空气的氧化会慢慢升温,此时的煤粉会出现温度升高的现象,当煤粉的温度达到其所要求的着火点时煤粉会发生自燃。煤粉以及空气在一定的条件下混合产生爆炸的危险,从而造成设备破坏以及人员伤害。

粉尘发生爆炸是非常迅速、不稳定以及具有化学反应的一种流体力学过程,这种情况比煤粉的稳态燃烧或者发生爆轰复杂得多。至今,对粉尘爆炸机理的研究无论在理论上还是实验技术上都还没达到成熟的阶段[8]。粉尘发生爆炸是一种在粉尘颗粒表面发生氧化的过程,这种状态是一种中间爆炸状态,其处于气相爆炸同凝固相爆炸(如炸药爆炸)之间,并且其能量可达到气体所发生爆炸的数倍。粉尘爆炸包括以下几个进程[9]。

a.粉尘粒子的表面温度由于其所吸收的点火能量而发生快速升高的现象。

b.分子处于粒子表面会在一定情况下成为气体从而在粒子的周围分布,这是分子热分解的作用。

c.气体发生气相点火,进一步加速了粉尘颗粒的热分解反应。

气相的可燃性物质通过一定的循环往复放出来与空气进行混合,使粉尘着火,因此,粉尘爆炸可认为是气体爆炸。

1.2 影响煤粉爆炸的因素

具有一定量的煤粉,氧浓度在适合条件下,有充足的能量来促进爆炸的发生。

粉煤的爆炸进程通常是煤粉颗粒在缓慢氧化下由于热分解和干馏的影响,生产出一定的可燃气体,当这些可燃气体累积到足够的水平后,碰到具有一定能量的点火源则会产生爆炸。影响煤粉爆炸的要素有煤粉所具有的的挥发分、煤粉的细度、煤粉的浓度以及煤粉的温度等。

当煤粉挥发分Vdaf达到w(Vdaf)<10%时,不会产生爆炸,当煤粉所含挥发分增加时,煤粉发生爆炸的概率也相应变大;若煤粉达到w(Vdaf)>20%,煤粉产生自燃甚至爆炸的概率很大;在煤粉达到w

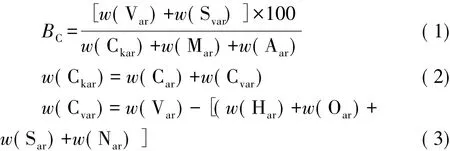

式中:w(Var)为煤的收到基挥发分;w(Svar)为挥发分中的硫质量分数;w(Ckar)为煤的收到基中剩余焦炭;w(Mar)为煤收到基水分;w(Aar)为煤收到基灰分;w(Car)、w(Har)、w(Oar)、w(Sar)、w(Nar)分别为煤的收到基含C、H、O、S、N的质量分数;w(Cvar)为煤的收到基挥发分中碳的质量分数。

爆炸指数BC在考虑煤中挥发分作用的同时,还充分考虑了煤中各元素对发生爆炸的作用,如水分、灰分和剩余焦炭,含量越高,爆炸的可能性越小,煤的硫含量决定了挥发分中H2S的量,由于H2S的着火点仅为250℃左右,因此挥发分中含硫量高的煤爆炸性强。爆炸指数BC与着火温度的关系见图1。

按爆炸指数数值的大小,可将动力用煤按爆炸特性分为5个等级,由图1可知,着火温度大于400℃,BC小于20,爆炸等级为0级,极难爆炸;着火温度325~400℃,BC为20~30,爆炸等级为Ⅰ级,难爆炸;着火温度280~325℃,BC为30~45,爆炸等级为Ⅱ级,中等爆炸;着火温度240~280℃,BC为45~70,爆炸等级为Ⅲ级,易爆炸;着火温度小于240℃,BC>70,爆炸等级为Ⅳ级,极易爆炸。燃煤着火温度提高,爆炸指数BC随之降低,煤粉越不容易爆炸。(Vdaf)≥40%的情况下,只要到170℃,所沉积的煤粉就会被点燃,若这些煤粉堆积在一次风管内部,则会产生爆炸。

当煤粉颗粒在200 μm以下时可以认为没有爆炸的危险,并且颗粒越小,爆炸发生的概率也相应变小。褐煤和烟煤的煤粉水分稍大于分析基水分或泥煤煤粉水分大于25%时,发生爆炸的危险性也较小。

煤尘与可燃气体共存增大了爆炸的危险性,如煤粉与CH4共存,则O2体积分数小于10%就会发生爆炸,而当输送煤粉的气体中含有CO2或SO2体积分数在5%以上时,几乎不会发生爆炸。

上述内容对煤粉的爆炸特性作了定性的了解,然而其他成分对煤粉爆炸仍有一定程度的影响,仅仅以挥发分来衡量煤粉所具有的爆炸特性,具有一定的片面性,前苏联采用爆炸指数BC作为对煤粉爆炸特性分类的指标,BC可按下式计算:爆炸指数与煤的着火温度对判别煤粉的爆炸特性是一致的,对不同爆炸危险等级的煤,应在储存和运输过程中采取相应的防爆措施。

图1 爆炸指数BC与着火温度的关系

2 磨煤机流场模拟仿真研究

2.1 磨煤机仿真模型结构

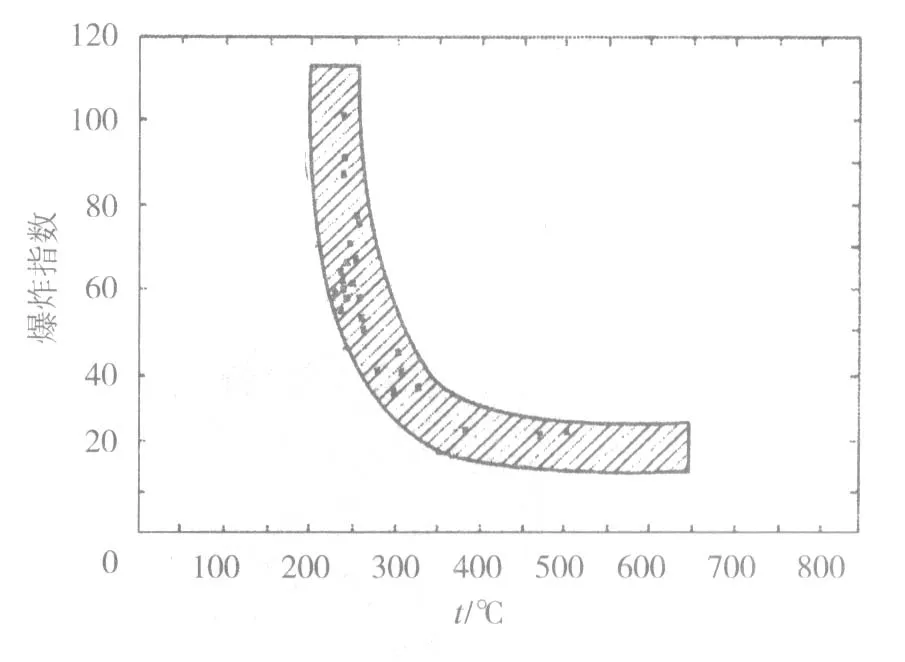

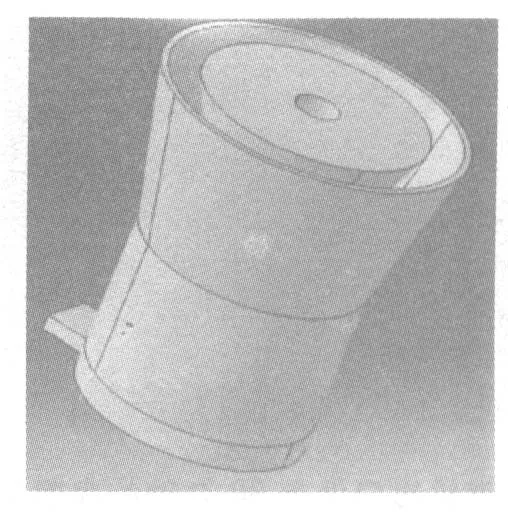

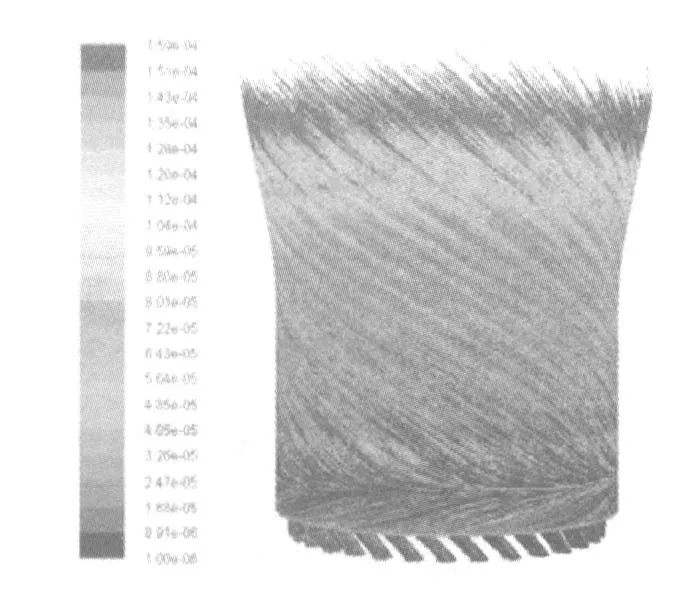

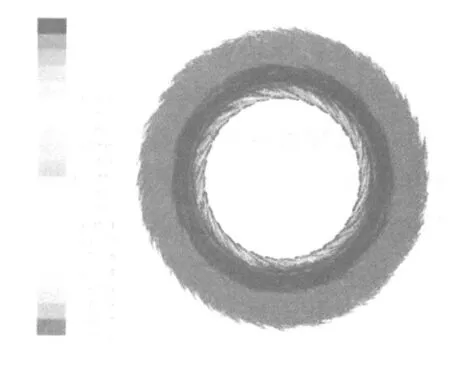

型号MPS200HP-Ⅱ的磨煤机仿真模型结构见图2,磨煤机网格见图3。其中包括位于磨煤机底部的风室,其内部有磨辊以及具有一定倾斜角度且轴向布置的风环,上部为煤粉进口和风粉混合物的出口。通过对磨煤机内部进行模拟研究,进一步了解煤粉的分布情况。

图2 磨煤机仿真模型结构

图3 磨煤机网格

2.2 磨煤机流场分布

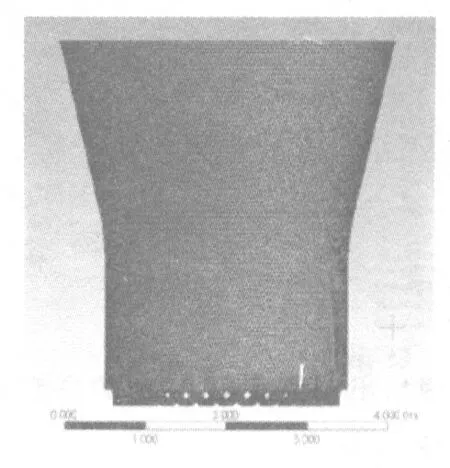

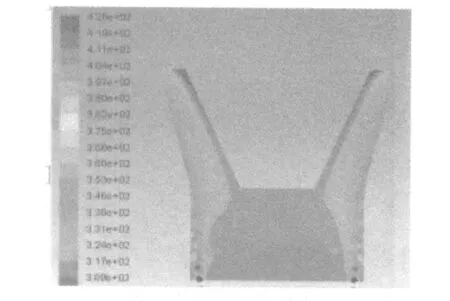

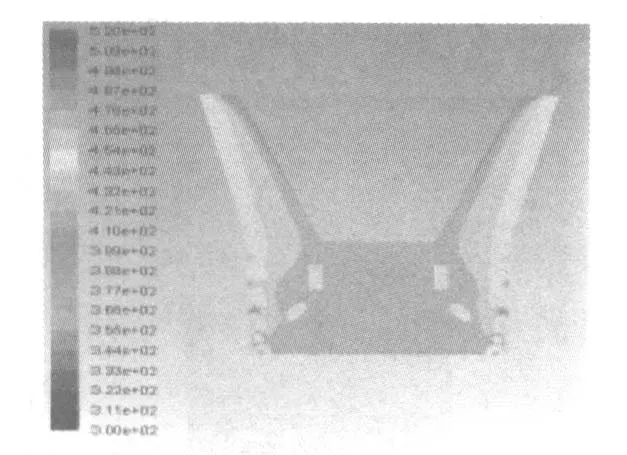

对磨煤机内部流场进行仿真模拟,图4为磨煤机整体颗粒分布,图5为磨煤机出口颗粒分布,单位为μm。图6、图7和图8为磨煤机不同出口温度的内部温度分布图,单位为K。

图4 磨煤机整体颗粒分布

图5 磨煤机出口颗粒分布

图6 磨煤机出口温度80℃时的内部温度分布

图7 磨煤机出口温度90℃时的内部温度分布

2.3 仿真结果分析

图8 磨煤机出口温度100℃时的内部温度分布

通过图4、图5可以看出从磨煤机底部到上部其煤粉颗粒逐渐变小,磨煤机入口处的煤粉是未经过磨煤机磨辊磨碎的大颗粒煤粉,因此在其入口处容易形成一定的煤粉堆积。从磨煤机入口过来的煤粉与从底部来的具有一定温度的风共同作用,形成具有一定强度的涡流,从而使湿煤受到冲击而且会粘在与其相连接的管道内壁以及制粉系统的防爆门上,在一定情况下也可能进到热风接口管。系统在运行时,没有办法仅仅用人为的方法清除落煤,并且在这种情况下制粉系统的一次风的温度可达到250℃以上,当系统终止运转后,因其入口的风门不能完全关闭,从中漏出的热风则能让入口处温度高达100℃上,很易点燃堆积在入口处的煤粉,经过引燃的煤粉再进入到磨煤机以后则可发生爆炸。

防止磨煤机入口处产生爆炸的方法为防止磨煤机入口积煤。磨煤机入口之所以会产生积煤主要是因为湿煤的粘性,这就使得不管系统是处于运行或者停止状态,都会有引燃煤粉的可能性。若在磨煤机入口处加装一定的阻隔板,就会让煤、粉、风三者进行充足的混合,此种做法不仅能够在一定程度上减少上部煤粉堆积,也可以减缓其料斗斜坡的煤粉堆积。

通过图6、图7和图8可以看出,煤中水分在一次风和煤粉相接触时便进行蒸发,使得混合后的温度接近所设定的出口温度。

3 磨煤机出口温度防爆上限值

用HS-TGA-101热重分析仪对不同煤种进行热重分析,根据热重曲线可以看出,不同煤种具有不同的挥发分析出温度,贺斯格乌拉煤、沙尔塔拉煤、内蒙古煤的挥发分析出温度比较接近,为270~280℃。

在低温条件下,煤粉仅仅会被氧化,这会使当时的氧化过程非常缓慢,从而无法发生爆炸,但是这会使堆在结构内的煤粉产生相当大的影响,而处于高温条件下,煤粉则会立即发生分解,并且其发生氧化的进度也会相应变快,从而会很快产生可燃气体。

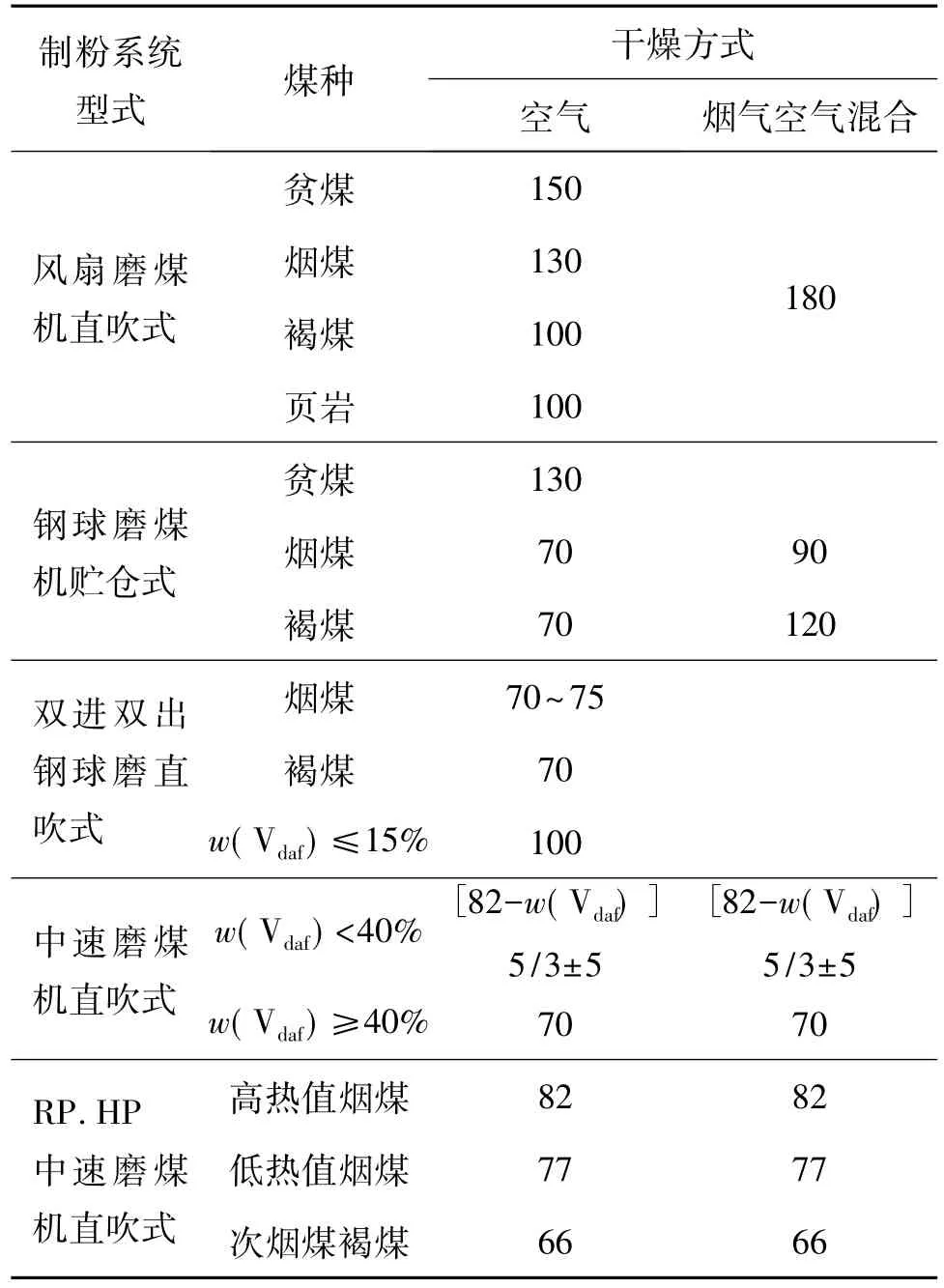

当风粉混合物温度过高时,产生热解,释放出一定的可燃气体。烃类可燃气体的火焰传播速度一般为50 m/s,而煤粉燃烧器的一次风速只有25~30 m/s,这就容易使炉膛火焰通过燃烧器一次风口向直吹系统一次风管回火,成为制粉系统爆炸的火源,因此要制定一定的磨煤机出口温度的防爆上限值。表1列出了我国标准[10]中磨煤机出口最高允许温度。

表1 国家标准中磨煤机出口最高允许温度 ℃

4 结论

通过详细分析煤粉发生爆炸的原理和因素,对磨煤机内部流场进行仿真,得出了在磨煤机入口处合理加装阻隔板,从而减少磨煤机入口积煤量的预防措施,并严格执行国家标准[10]规定的磨煤机出口最高允许温度。