船厂钢板任务包切割管理研究

鹿双龙,张卫华,李海亭

(招商局重工(江苏)有限公司,江苏 南通 226116)

0 引言

面对国际航运市场的持续低迷和造船成本不断攀升的局面,造船企业一方面提升自己的造船能力和造船质量,另一方面降低造船成本。钢板作为船舶产品的主要原材料,采购费用占总成本的30%~40%,因此,精确的钢板采购计划及合理的管理方式对于减少钢板库存、降低钢板运输成本、缩短钢板的在库周期、降低船厂的物流成本和造船成本有着重要意义。目前国内船厂及相关研究文献中钢板的摆放及切割多以分段为单位,使得船厂资金以及库存严重积压。本文以精益生产理论为基础,从钢板的切割任务包出发,按照切割任务包制定精确的切割计划时间,使钢板周转周期以及与分段的缓冲期,提高钢板的车间周转率[1]。

1 钢板采购

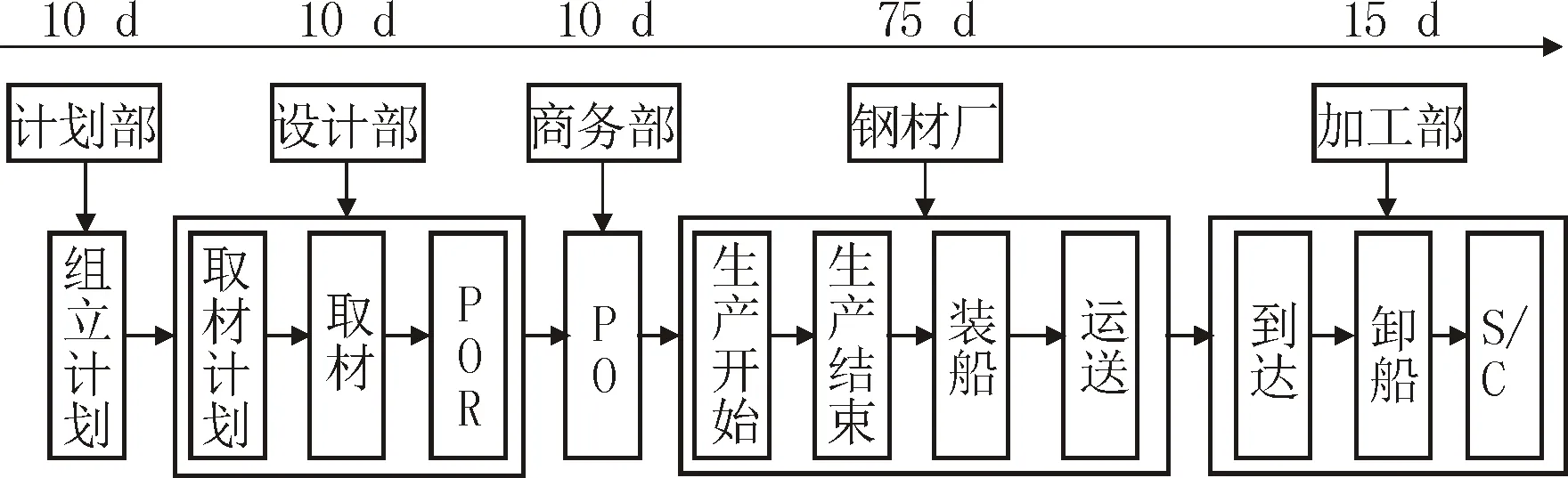

造船的生产中日程计划通常由船厂的计划部门制定,钢板的切割计划正常在钢板切割前120~130 d制定完成。设计管理部和船体室依据生产中日程计划生成每月的钢板采购申请单(Purchase Order Request, POR),采购部门依据POR清单制定相应的采购订单(Purchase Order, PO)。钢板的采购流程以及采购周期如图1所示,图中,S/C表示开工(Start Cutting, S/C)。

目前钢板采购时,采购员根据订货清单上的分段、钢板选择不同的厂家,分成合理的批次,在纳期与厂家综合考虑之后,制定采购计划并制定采购单。

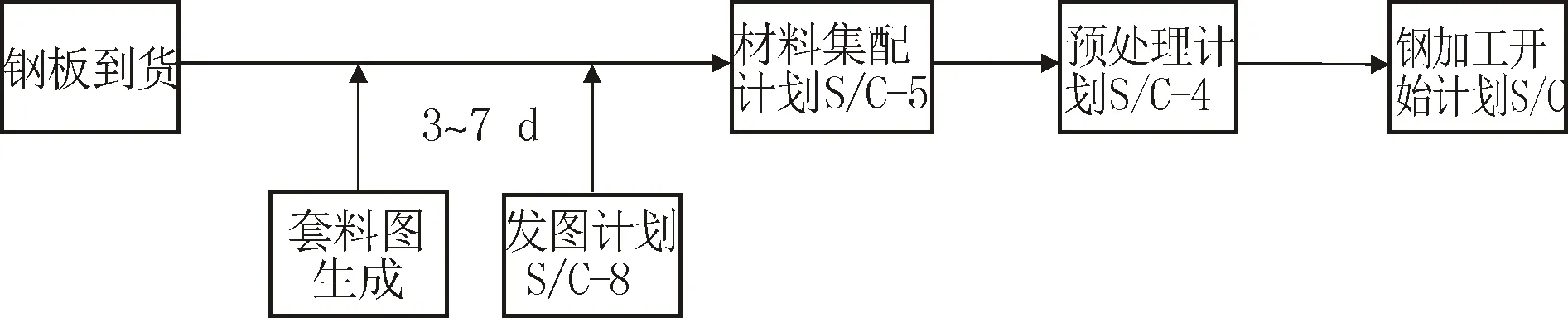

采购的过程中,首先需要确保钢板的准时供应,其次尽量降低采购成本,这是PO的第一目标。钢板的采购及到货集配计划如图2所示[2],图中,S/C-5表示开工前5 d,其余以此类推。

图1 钢板采购流程及采购周期

图2 钢板到货集配计划

2 钢板的切割任务包划分

产品导向型作业分解体系是现代造船模式的重要特征,也是基于任务包的工程分解基础。原材料和中间产品堆放问题,无论是现在还是将来对造船企业来讲都是生产过程中的一个瓶颈问题,特别是目前国内钢板等原材料的配套产业尚不完善的情况下,原材料堆放时堆场面积和取料翻板时行车的能力是切割中心的能力瓶颈。

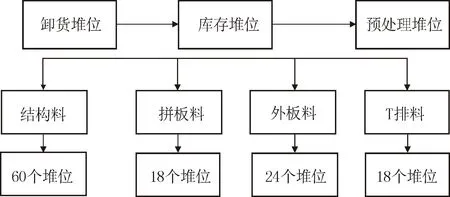

按照产品导向型工程分解的思路,结合切割任务包的分解属性,可将钢板切割任务包分为四种类型:结构料、拼板料、外板料、T排料。这四种任务包之间的切割形式及切割计划时间点均有差距。按照各分段钢板的切割形式,对各分段任务包进行划分,其分解过程如图3所示。

根据船厂建造线表、主计划、搭载网络可以得出生产中日程计划,生产中日程计划规定了任务包的最迟开工时间。由生产中日程计划和任务包的作业周期可以生成任务包的作业开始时间和结束时间,这样便产生了任务包的初步信息。经过任务包的能力负荷平衡分析以及作业时间的分析后,对初步任务包的信息进行调整,产生最终用于生产的部门作业指令[3]。

图3 钢板切割任务包分解过程

3 钢板堆放及翻板

3.1 传统钢板堆放

目前,一般船厂的钢板堆放主要有两种方式:按规格摆放,或按分段摆放。这两种方式均有缺点。

3.1.1按规格摆放的缺点

(1)供货分段完整率低,缺件概率高。

(2)库存堆放场地利用率低。

(3)各堆位下面的钢板容易积压,形成麻点。

(4)周转率低。

3.1.2按分段摆放的缺点

(1)不同任务包同时切割,造成理料缓存。

(2)不同任务包到货纳期不一致,按分段到货造成资金积压。

(3)不同任务包钢板规格差距较大,不易摆放。

3.2 按分段切割任务包堆放

为了提高钢板堆场的利用率,减少钢板库存的翻板次数,本文采用切割任务包的堆放方式。按照钢板的切割任务包类型,将各分段中计划相同的任务包分堆摆放,钢板出库时可以按堆集中出库,钢板在库期间基本不需要再次翻板[4]。

3.2.1生产流程

按照分段切割任务包为单位堆放钢板是基于精益造船模式下,对生产流程以及生产节奏进行大量论证的基础上得到的先进堆位摆放方式,不仅要求空间上分道,同时要求时间上有序。

(1)按照切割任务包堆放,船厂提前2-3个月以分段为单位向钢厂订货,钢厂按照Just In Time(JIT)的方式组织精益生产。

(2)在分段钢板使用前一个星期,将钢板按分段送至船厂。

(3)船厂按照各分段不同的任务包形式,将各任务包钢板摆放至不同堆位。

(4)各堆位钢板为相同预处理时间的不同分段钢板。钢板预处理时,可以将整堆钢板集中调至预处理堆位,以减少翻板次数,提高钢板周转率。

3.2.2钢板按照任务包摆放的优缺点

3.2.2.1优点

(1)相同任务包、相同处理时间同堆摆放,以减少翻板次数。

(2)库存堆放场地利用率高。

(3)钢板成堆预处理,不易形成积压板。

(4)钢加工车间按任务包切割理料缓存量少。

(5)周转率高。

3.2.2.2缺点

生产中日程计划变动引起的任务包计划变动,使已经入库的钢板无法调整摆放堆位。因此,船厂需要尽可能使生产中日程计划准确,减少调整量;如果发生计划调整,各分段的相对计划时间尽量不要调整。

3.2.3钢板切割形式及数量分析

按照分段计划的中、小组立计划,制定钢板的预处理计划、切割计划。按照切割任务包所关联的钢板清单,每块钢板的出库先后次序是固定的。

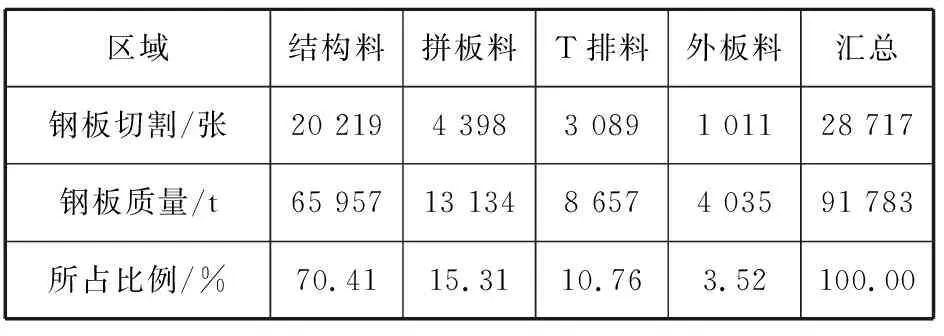

对某船厂近3个月的出库钢板张数及切割形式进行了分析,其中分段数量为1 125个。钢板重量及张数见表1。

表1 某船厂近3个月钢板出库数量及切割形式

3.3 钢板翻板

按照各任务包切割的数量可以将堆场按照图4的方式进行划分设置。

图4 钢板堆场设置

通过实际试验得出:当钢板数量较多、钢板堆场超过3万t钢量时,钢板翻板的次数明显减少30%以上。不同钢板在不同时间段出库是引起堆场翻板的主要原因。按照任务包堆放钢板,可以有效地降低钢板的翻板次数以及减小钢板场地的堆放面积。

4 钢板出库及切割

按照传统的钢板切割方式,钢板堆场按照分段整体预处理,并将整个分段材料提供给钢加工车间切割。通常,按照生产中日程的标准作业周期,一艘10万t的油船,货舱分段钢加工的标准周期约10 d,小组15 d,大组30 d,整个周期大约为55 d;从小组开工至大组立分段盖外板周期大约为30~35 d。按照每月3万t的产量计算,每月生产大约300个分段,钢加工的理料缓存区需要存放大约300个分段的不同工位的切割零件。材料的缓存不仅增加了资金的积压,而且对于已经预处理的钢板会导致二次生锈。因此,按照各分段切割任务包进行出库并切割,可实现钢板的精细化管理,可以大大减少理料区的缓存材料[5]。某船厂的钢加工及组立分段作业情况见表2。

某船厂每月3万t的切割钢量,通过使用任务包堆放、预处理、切割的方式供应钢板,原本5万~6万t的钢板堆场降至3万t左右,钢板堆场的翻板次数减少40%;零件的理料堆场由300个分段工位零件的量减少到100个分段工位零件的量。

5 结论

通过分析国内一般船厂的钢板采购及切割方式,目前很多船厂钢板采购工作较为提前,造成库存积压,且切割时按照分段或分段钢板不能一次性配齐,导致钢板切割零件理料区缓存量巨大。这样不仅提高了空间成本,也增加了资金压力,使得本已经预处理的钢板产生了二次生锈。本文以精益生产理论为基础,分析了钢板的采购、到货、入库、切割的整个物流计划体系,探讨以切割任务包为基础,制定合理的钢板堆放形式以减少翻板次数;并根据钢板切割计划,结合生产中日程计划,按照切割任务包制定精确的切割计划时间,使得钢板周转周期与分段的缓冲期得以缩短,提高了钢板的车间周转率。