强夯法在市政道路建设中的应用探讨

刘 琼

湖南高岭建设集团股份有限公司,湖南长沙 410000

1 强夯法的加固机理

目前,强夯法主要适用于地基的加固和改造,在平时的作业活动中,常见的处理方式主要有三种:

(1)动力固结:动力固结理论主要是针对富含细颗粒饱和土的地基加固而言,对这类地基进行强夯处理时,机械所产生的巨大作用力会导致地基中产生强大的应力波,进而使得土体的原本结构面貌得到一定程度的变形或加固。地基结构的改变,必然会引起土体局部的液化现象,并产生较多的裂隙,从而改善土体结构中的排水功能,降低其排水压力,待超孔隙水压力彻底消散后,土体逐渐固结。因为软土具有触变性,强度可恢复。

(2)动力密实:强夯法作业原理为动力迷失,主要应用于多孔隙、粗颗粒、非饱和土的加固,从动力学角度来说就是通过冲击型动力荷载对土体持续施加外部压力,使得土体密实度提升,孔隙缩小。非饱和土夯实过程中,就是借助强夯的外力使得土体中的空气被充分的挤压出去,从而使得土颗粒的排列更加紧密,因变形而更加密实。

(3)动力置换:动力置换主要包括整式的和桩式的两种形式。所谓的整式置换法就是利用强夯机械将所有的碎石等物质挤压融入地基的淤泥之中,该类型的工作原理就是相当于更换地基的结构层。桩式置换的置换原理在某种程度上来讲与整式动力置换相类似,不同的是将碎石导入土层中而非淤泥中,部分碎石还会导入软土层中,从而形成碎石桩或碎石墩,但最后的目标都是通过置换地基从而形成复合地基。

2 几种常见的强夯置换法

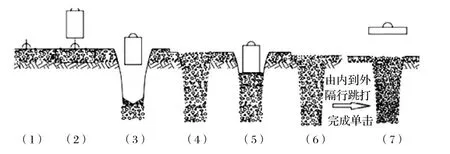

建筑工程基础沉降加固置换原理是使用砂、碎石等材料将软土置换出,与未经加固的部分形成复合地基,以达到加固地基的目的。常用的强夯置换法施工流程如图1所示。

图1 强夯置换法示意图

2.1 振冲置换法(或称碎石桩法)碎石桩法

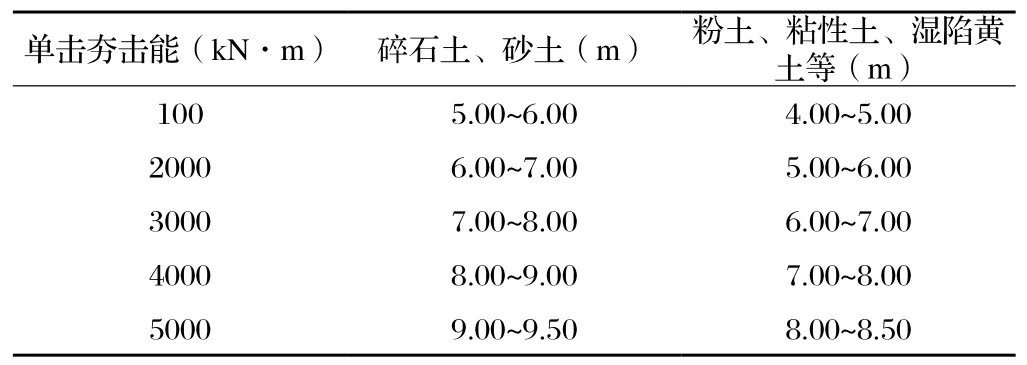

振冲置换法又称为碎石桩法,应用单向或者是双向振动的冲头,喷射高压水流,经过下沉成孔、碎石填充和振实等多道工序形成强度较高的碎石桩。桩体和原有粘性土结合形成的复合地基,其优势体现在提高地基承载,控制总体沉降。但是振冲置换法不宜应用于淤泥、淤泥质土、砂土、粉土等区域的地基处理。对于不排水抗剪强度小于20kPa的软土地基,采用碎石桩时需注重施工控制与工艺方案的编制,以保证最终的处理效果。强夯法对不同地基具体要求如表1。

表1 强夯法对不同地基要求

2.2 石灰桩加固法

石灰桩加固法是在软土地基中使用设备钻孔,在钻孔中填充生石灰固化剂,从而形成强度高、结构稳定的桩体。选用生石灰材料的主要目的为充分发挥出生石灰吸水、膨胀、放热等性能,改善桩体周边土体的物理力学性质,此时桩与土结合,提高了地基的强度,实现了加固的最终目的。

软弱粘性土地基在处理过程中普遍会采用石灰桩加固法。

2.3 强夯置换加固法

强夯置换加固法适用于厚度<6m的软弱土层,夯实与填充碎石作业同时进行,构建深度3~6m、直径为2m的碎石桩体,和周边土体结合形成了复合地基。强夯置换法应用于含有软粘土地基处理中效果最佳。

2.4 水泥粉煤灰碎石桩(CFG桩)法

水泥粉煤灰碎石桩(CFG桩)工艺要点是合理确定石屑、粉煤灰、水泥配比,添加适量的水,拌和均匀,后通过振动沉管打桩机或者是其他专业设备制成粘结性较强的桩。相邻桩间的土通过褥垫层形成了复合地基。在市政道路软土地基处理中,水泥粉煤灰碎石桩多应用于填土、饱和及非饱和粘性土、砂土、粉土等地基处理作业中。

2.5 柱锤冲扩加固法

柱锤冲扩加固法是利用直径为0.2~0.6m、长度在2~6m之间、质量为1~6t的柱桩锤冲扩成孔,在其中填充碎砖三合土等材料,反复夯击,形成桩。相邻桩间的土通过褥垫层形成复合地基。对于带有填土、粉土、粘性土、粘性素填土、黄土等成分的地基处理十分有效。

3 强夯法的优点

3.1 对土体的适应性较强

一般情况下可以在各类土体中展开该作业,例如砂性土、粉土、一般黏性土、黄土、人工填土等,以及部分难以处理的含有大块碎石土、建筑、工业垃圾等成份的杂填土,都可借助置换法使得软土地基得以加固压实。

3.2 强夯后的地基更加坚固

地基在经过强夯处理后,其承载能力、厚度、坚实度等均可得到有效的改善。

3.3 强夯施工机具较为单一

履带式起重机是强夯作业中最为主要的工具,在使用过程中通常与龙门架等设施相配合,从而更好地提高该起重机的起吊能力和稳定性。

3.4 减少材料浪费

由于强夯处理作业多是在原地基或回填土方前直接开展的,所以一般也不需要其他材料的配合使用,在很大程度上减少了材料的浪费。

3.5 节约造价成本

强夯工艺的优势之处在于并不需要太多的建筑施工材料,与其他建筑施工工艺相比,在购置、运输、制作、打入费用,除了消耗油料和人工费用等方面就有了较大的节约,总体造价成本也会随之有效下降。

4 强夯法的常遇问题、原因概括及应对措施

4.1 强夯作业后土层的下沉量与规定指标具有较大差异

(1)含有淤泥或粉砂土的土壤中展开强夯作业,容易加快其中的液体流动速率,从而增强土体的不稳定性。

(2)在地下水位过高或地基土含水量过大的土壤中展开强夯作业,会使得其中的水量因遭受挤压而产生波动。

4.1.1 应对措施

在含有淤泥或粉砂土的土壤中展开强夯作业前,可以预先于土层表面铺设一层0.5~2.0m厚度的砂石层。

根据实际情况恰当调整夯击的力度或人为的改变地下水位高度后开展强夯作业。

4.1.2 原因概括

强夯作业后,实际的强夯效果并未达到预期的目标,主要表现在影响深度达不到标准要求:

(1)土质的质地并不相同,有可能掺杂一定的砂卵石,使得夯击的效果受到部分影响;

(2)施工地段可能遇到障碍物或会影响施工效果的砂砾石;

(3)夯锤的重量、落地间距或夯击次数、击拍力度等都未经过严格的测试而作出错误的判断,使得土体的压实度因此变得更加不均匀;

(4)夯击的次数过于繁多,使得部分土层压实过度甚至形成硬层,夯击作业对土层的影响深度也会因此被阻碍;

(5)相邻两次的夯击作业时间间隔未准确把握,相邻两次强夯作业之间的时间间隔过短就会导致土层内的孔隙来不及消解,相邻两次强夯作业之间的时间间隔过长就会导致原有的夯击影响力度被削弱。

4.1.3 应对措施

强夯作业正式开始之前,首先要查明地质实情,针对不同的土层或土夹层采用不同的夯实方法,这要要求灵活选择夯击的能量,在遇到障碍物的情况下,必须要仔细清扫处理。作业过程中夯锤重量的选择、落地间距等具体的强夯数值必须要经过严格的测试才能将其确定。强夯作业一般需要重复,但每一次之间都需要有一段缓冲时间,该时间的长短主要靠土壤的性质决定,例如粘土或冲积土需要有至少20d的缓冲时间。

如果一次强夯作业达不到预期的夯击深度,可适当增加夯击的次数或增加夯锤的重量。

4.2 强夯后土壤松散膨松,遇水易凹陷

4.2.1 原因概括

(1)强夯后的平整工作没有按时开展,也没有借助低能夯再次进行拍平压实工作;(2)市政道路施工过程中有机动车辆经过使其受影响;(3)强夯时,忽略对冻土层的处理,待天气回温后土层松软膨胀。

4.2.2 应对措施

(1)强夯完成后应对凹坑进行细节弥补,借助较低力度的夯锤仔细压实平整;(2)强夯作业进行中应严禁机动车辆对其干扰;(3)冬季的强夯作业应特别注意对冻土层的处理。