ZX105井卡套管事故原因分析及处理工艺

张珍

(中石化西南石油工程公司钻井工程研究院,四川德阳618000)

1 ZX105井基本情况

ZX105井是四川盆地川西凹陷知新场构造的一口勘探水平井,目的层为下沙溪庙组JS31-2砂组,实钻井深为3 726 m(垂深为2 505.16 m)。全井水平段长1 004 m,水平位移为1 310.42 m,最大井斜角为92.50°(3 011.87 m)。该井导管使用φ444.5 mm的钻头、高膨润土含量钻井液(10%膨润土浆+0.2%黄原胶)钻进至井深210 m中途完钻,期间发生井漏5次。一开使用φ311.15 mm钻头,采用聚合物钻井液钻进,在井段212.78~774 m发生井漏8次,由于地层不能承压,提前至1 000 m中途完钻。二开使用φ215.9 mm的钻头,采用聚合物钻井液钻至井深2 000 m,转为甲酸钾聚磺钻井液,直导眼钻进至井深2 605 m,由于地质调整,共侧钻3次。第一次侧钻点为2 170 m,期间共钻遇2段泥岩(泥岩段分别为3 007~3 043 m,3 107~3 242 m),钻至 3 242 m打水泥塞回填;第二次侧钻点为2 685 m,钻至井深2 716 m时返出泥岩,再次回填;第三次侧钻为2 590 m,钻至井深3 726 m处完钻。由于提前下入一开套管,使二开裸眼段增长,多次侧钻对钻井液性能要求高。二开钻进施工中,直导眼在1 000~2 090 m裸眼井段浸泡周期长达105 d,但井壁稳定性良好,无垮塌。二开钻进、起下钻、测井等均较为顺利,无长时间划眼等。但在完井作业过程中发生了卡套管事故。

2 卡套管经过

2.1 下套管前通井情况

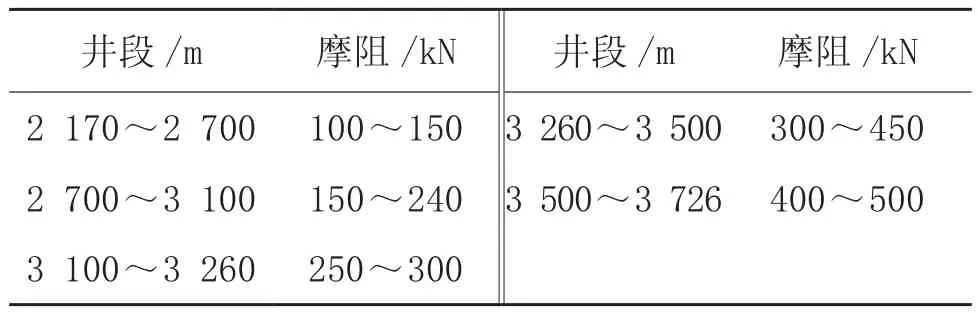

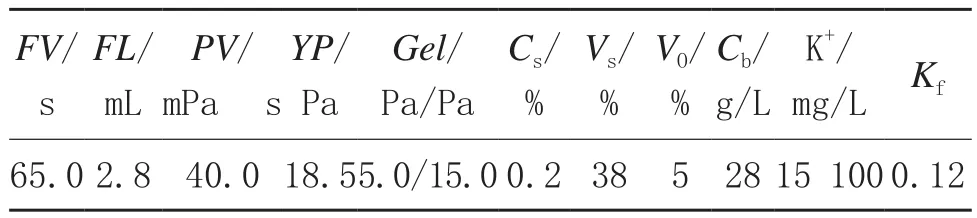

下套管前,简化钻具组合进行通井作业,通井下钻摩阻情况如表1所示。由表1可知,该井下钻通井至造斜段摩阻较小,仅为100~200 kN,水平段摩阻随着井深的增加逐渐增大,最大摩阻为500 kN。下钻到底循环,振动筛无返砂后起钻,通井情况正常。下套管前钻井液性能如表2所示。

表1 通井下钻摩阻情况

表2 ZX105井下套管前钻井液性能表 (ρ为2.0 g/cm3)

由表2可知,该井下套管前钻井液密度上提至设计最高限(2.0 g/cm3),为了确保润滑性,控制油含量为5%,降低钻井液压持式摩擦系数至0.12。

2.2 套管柱下入情况

完钻后通井作业顺利,开始下套管作业。①入井套管串为:φ139.7 mm浮鞋+短套管×1.5 m+套管1根+浮箍+φ139.7 mm套管1根+浮箍+套管1根+球座+套管串+悬挂器+φ139.7 mm加重钻杆。②入井套管扶正器:水平段及斜井段每2根套管加整体式弹性扶正器1只,直井段4根套管加1只整体式弹性扶正器,套管管串下放至792~3 726 m,管串长为2 934 m。

2.3 卡套管经过

套管顺利下至井深2 847 m,下放悬重为420 kN左右(摩阻为150~200 kN),指重表基数为240 kN。井深2 847 m后下放套管需要上提,将套管活动开再下放,上提悬重为640~860 kN,下放悬重为400~450 kN。下完套管(下入深度为2 927 m)坐吊卡接悬挂器,在连接套管悬挂器期间,灌浆5 min后上提套管发现压差卡钻,最大上提至1 500 kN,下放时将悬重放完,无效果,套管遇卡,经计算卡点在井深2 720 m处。

3 事故发生原因分析

3.1 井身结构及剖面设计原因

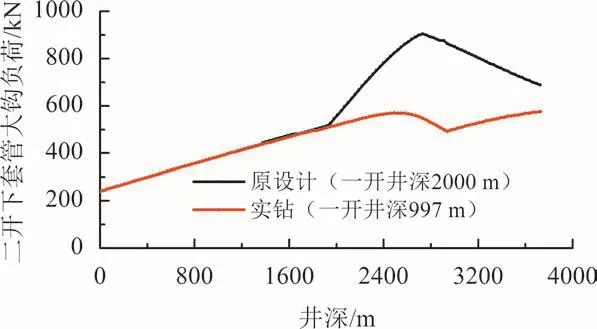

根据现场实际情况,取游车系统重量为240 kN,套管段摩擦系数为0.3,裸眼摩擦系数为0.5;运用WELLPLAN软件对比分析了一开套管下入井深为2 000 m和一开套管下入井深为997 m时(设计与实钻井身结构),起下套管摩阻情况见图1。

图1 设计和实钻井身结构下套管大钩载荷对比分析图

由图1可知,原设计井身结构一开套管下至井深2 000 m,二开套管下至井深2 730 m井口大钩载荷达到最大值904.2 kN,套管下至井深2 927 m时大钩载荷为863.7 kN。

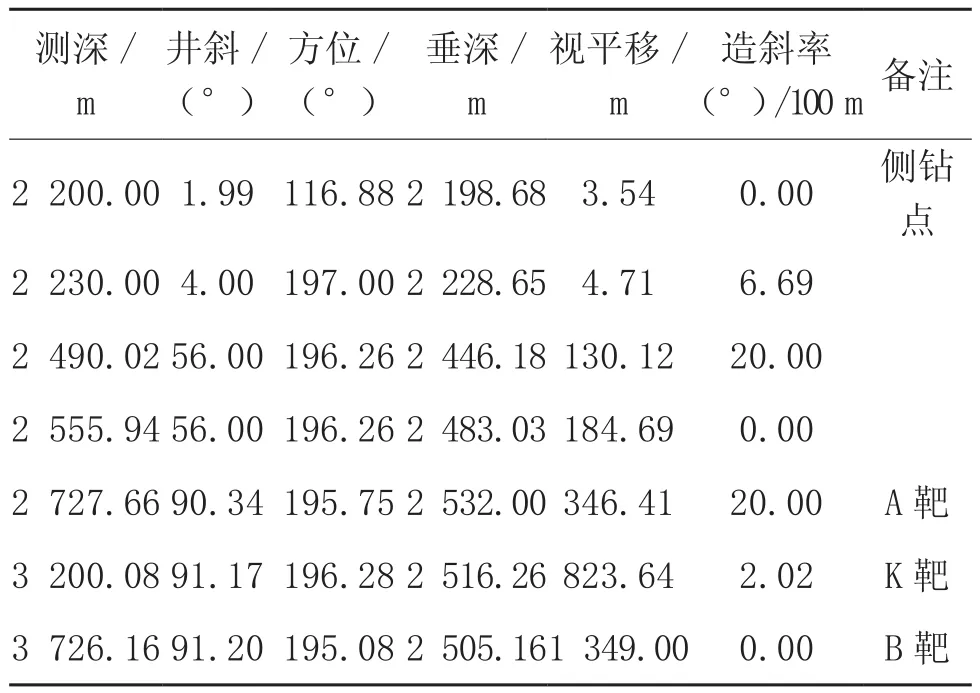

实钻井身结构一开套管下至井深997 m,二开套管下至井深2 490 m,井口大钩载荷达到最大值为569.2 kN;下至井深2 927 m时,套管进入水平段214 m,大钩载荷为492.7 kN,而此时遇卡,已经没有足够的冲击力使水平段套管移动,只能以上提活动套管为主,严重影响了卡套管事故发生后的处理措施,是造成本次遇卡的主要原因。同时,该井B靶点垂深较A靶点垂深浅16.84 m(轨道分段数据见表3),且在井深3 200.20 m增加控制点等,也进一步增加套管下行摩阻和卡套管风险。

表3 ZX105井轨道分段数据

3.2 地层原因

ZX105井水平段为沙溪组,主要岩性为砂岩,存在微细裂缝,可钻性好,钻时为3~7 min/m,渗透性好[1-4],油气显示高达50%,地层强渗透性增加了钻井液滤失后泥饼厚度,亦增加了压差卡套管的风险。

3.3 工程原因

3.3.1 钻井液密度偏高

根据经验,钻井液液柱压力超过地层压力 3.5 MPa以上时,卡钻、卡套管的可能性增大[5-6]。该井为知新场构造第一口以下沙溪庙组为目的层的评价井,邻井无可参考资料,设计预测下沙溪庙组地层压力梯度为1.50~1.70 g/cm3,设计最高钻井液密度为2.00 g/cm3,下套管时实际钻井液密度为2.0 g/cm3,最大正压差当量密度为0.5 g/cm3以上,井底最大正压差达到12.2 MPa。钻井液密度高、压差大是此次卡套管的主要原因。

3.3.2 接悬挂器作业期间套管柱静止时间过长

压差卡套管与井壁接触时间的长短有关[7-8],本井卡套管发生在接悬挂器过程中,套管静置时间超过5 min,说明本次事故和接悬挂器过程中的静置是有直接关系的。

3.4 钻井液体系原因

由于钻屑治理原因,该井钻井液体系由前期施工井的氯化钾聚磺钻井液体系替换为甲酸钾聚磺钻井液体系,K+含量为15 000~17 000 mg/L,该体系泥饼有强的吸附能力,造成岩屑床难以清除,泥饼虚厚,套管与泥饼接触面积大,包角大,阻卡风险高。

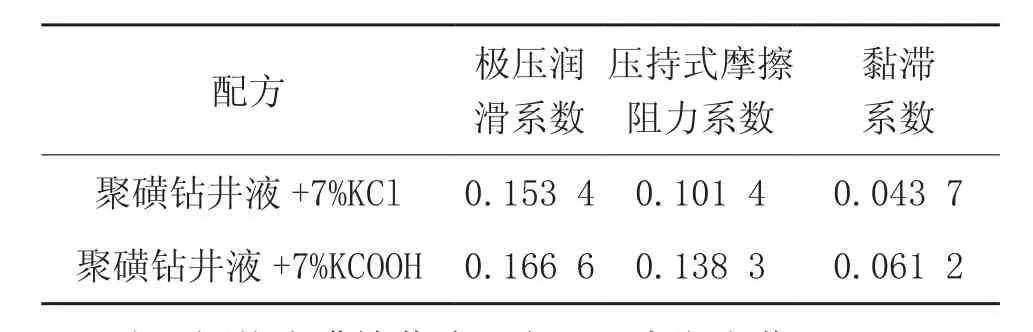

1)甲酸钾聚磺钻井液体系和氯化钾聚磺钻井液体系润滑性能对比。实验对比分析了KCl、KCOOH对钙基聚磺钻井液体系的润滑性的影响(见表4)。由表4可知,体系中加入7%KCl后,各项润滑性能显著优于加入7%KCOOH的性能。主要原因为,钻进时甲酸钾钻井液体系中的钾离子比甲酸根离子易被消耗,为保持钾离子浓度,持续补充甲酸钾,造成甲酸根离子富集,而甲酸根离子活性强、易吸附,增加了泥饼的黏附性,摩阻系数也大。

表4 不同钻井液体系的润滑性能

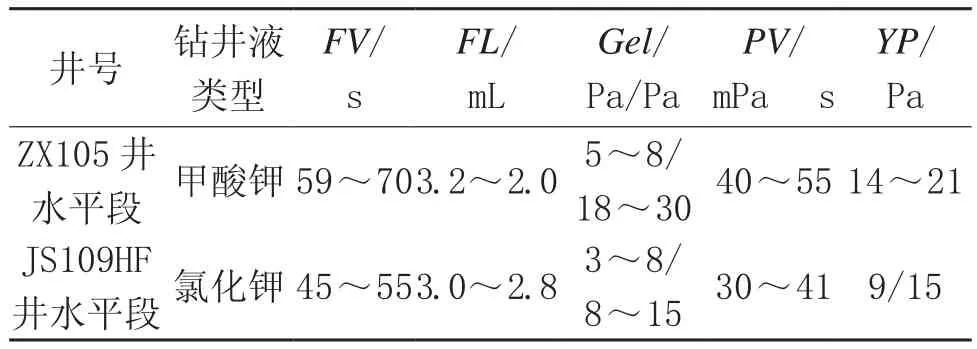

2)不同钻井液体系流变性能对比。甲酸钾钻井液在现场应用过程中,由于无论惰性固相、活性固相对甲酸根离子均有吸附作用[9-12],造成高密度高固相甲酸钾钻井液体系的黏度波动大,性能稳定性差。如表5所示,该井水平段施工时钻井液黏度和切力均高于邻井,钻井液漏斗黏度高达70 s,且静切力高。

3)在中江-高庙一开井段,同样存在起钻困难现象,而返出的也多是岩屑,说明了甲酸钾体系泥饼具有较强的吸附性。

表5 不同钻井液体系性能的对比

4 事故处理工艺

与常规压差卡钻处理工艺不同,由于该井卡套管时,已接悬挂器,为防止套管提前坐挂,因此上下活动吨位受限,亦不能旋转套管,处理过程中套管解卡工艺更为细致和复杂。套管遇卡之后卸掉悬挂器,采取循环上下活动的方式处理,反复活动,最大上提至16 00 kN,下放最小将悬重放完至240 kN,反复循环活动套管,未解卡。按照压差黏附卡套管处理思路,钻井液密度由1.99 g/cm3降至1.95 g/cm3,循环无掉块、返出少量细岩屑。

降密度期间配制JKZ油基解卡液准备解卡(配方为:柴油+清水+8%JKZ+重晶石粉),JKZ是一种粉状解卡剂,配方组成为:30%~80%沥青粉,30%~50%石灰粉,6%~10%油酸,3%~20%环烷酸等,其解卡机理与SR301型油基解卡剂作用机理相似。

4.1 第一次浸泡JKZ解卡液

解卡作业过程:注入23.7 m3解卡剂、密度为1.90 g/cm3, 套管内留9.4 m3, 进入环空14.3 m3,覆盖井段2 927~2 570 m;注入解卡剂后,每小时替钻井液一次, 前3次每次替1 m3, 之后每次替0.5 m3, 并大范围上下活动钻具,最大上提至1 800 kN, 下放至240 kN,每隔10~15 min活动一次。解卡结果:本次解卡上下活动套管,以下压为主,共替浆12 m3,钻井液进入环空2.6 m3,解卡剂上行至2 137 m,泡解卡剂23 h反复活动套管无效。

4.2 第二次浸泡JKZ解卡液

继续降低钻井液密度至1.85 g/cm3。将JKZ的浓度由8%提高至10%。注24.5 m3解卡剂JKZ、密度为1.80 g/cm3,套管内预留4.42 m3,进入环空20.08 m3,覆盖井段2 927~2 258 m;注入解卡剂后,每小时替浆1次,前2 h每次替浆1 m3,以后每隔1 h替浆0.5 m3,共替入4.6 m3。累计替入9.1 m3,井浆进入环空5.7 m3,解卡剂上行至2 068 m,期间上下活动套管,范围180~1 500 kN,间断正向憋压1.0~2.1 MPa,促进解卡剂渗透进入泥饼。泡解卡剂39 h反复活动套管无效。

4.3 第3次浸泡快T解卡剂

继续循环, 将钻井液密度由1.85降至1.75 g/cm3, 改用快T进行解卡,快T是一种阴离子型表面活性剂,具有渗透快速、均匀的特点,解卡时,通过渗透进入泥饼,破坏井壁泥饼,从而达到解卡的目的。快T解卡剂配方为:柴油+6%快T。注入13.15 m3快T解卡剂进入环空,覆盖2 522~2 927 m,此时井底当量密度为1.71 g/cm3,上提套管至悬重1 500 kN稳住,为提高快T渗透进入泥饼速度,环空憋压1.5 MPa。浸泡10 min后悬重快速回落至原悬重640 kN,解卡成功,接悬挂器,下钻送放钻具,下放摩阻200~350 kN,送放套管顺利到位。

5 结论与建议

1.一开套管下深浅,二开下套管遇卡时套管已进入水平段214 m,上部套管没有足够的冲击重量使水平段套管移动,同时井底较高的正压差,是造成本次水平井卡套管的主要原因。甲酸钾钻井液体系黏附性强、地层渗透性强、接悬挂器长时间静置是本次水平井卡套管的次要原因。

2.与常规压差卡钻处理工艺不同,由于本井卡套管时,已接悬挂器,为防止套管提前坐挂,因此上下活动吨位受限,亦不能旋转套管,处理过程中套管解卡工艺更为细致和复杂。

3.解卡表明,与油基钻井液解卡剂JKZ相比,低密度快T解卡剂更易渗透进入泥饼。同时通过降低钻井液密度、浸泡时环空适当憋压等手段可提高水平井压差卡套管成功率。

4.设计井身结构时应考虑送放钻具的重量满足下尾管的需求。水平井钻进中使用低黏度、高切力钻井液体系,配合高效润滑剂,是减小卡套管风险的有效措施。