延长区块陆相页岩水基钻井液性能优化评价

王波, 李伟, 张文哲, 李红梅, 王涛

(陕西延长石油(集团)有限责任公司研究院,西安 710075)

延长探区位于鄂尔多斯盆地东南部的陕北斜坡构造带,2009年延长石油集团开始进行陆相页岩气的勘探。目前,探区内的页岩气投产井已达数十口,研究工区为三叠系延长组和二叠系山西组[1-2]。岩性上,长7段页岩包括黑色/灰色页岩、(深)灰色与灰黑色泥岩、灰色粉砂质泥/页岩以及砂质纹层(条带);山西组上部为厚层状深灰色泥岩与灰色、浅灰色细砂岩,下部为灰黑色泥岩夹薄层细砂岩、砂质泥岩、炭质泥岩、灰质泥岩及煤层。水平段钻进时易造成井壁失稳,发生井壁坍塌等事故,是页岩气钻井的难点[3-6]。为保持页岩段井壁稳定,国内外在页岩水平段钻进时多采用油基钻井液,但油基钻井液又面临环境保护问题和高成本等压力[7-9]。为解决延长页岩气安全、高效钻井的要求,延长石油研究院在油基钻井液基础上,陆续研发了低油水比乳化钻井液、页岩强抑制封堵水基钻井液PSW-1,并将页岩水基钻井液PSW-1应用于延长陆相页岩气水平井的钻井作业中。根据施工中出现的问题不断完善、优化钻井液性能,形成性能可调的适合陆相页岩气钻井要求的水基钻井液。

1 延长页岩水基钻井液PSW-1应用情况

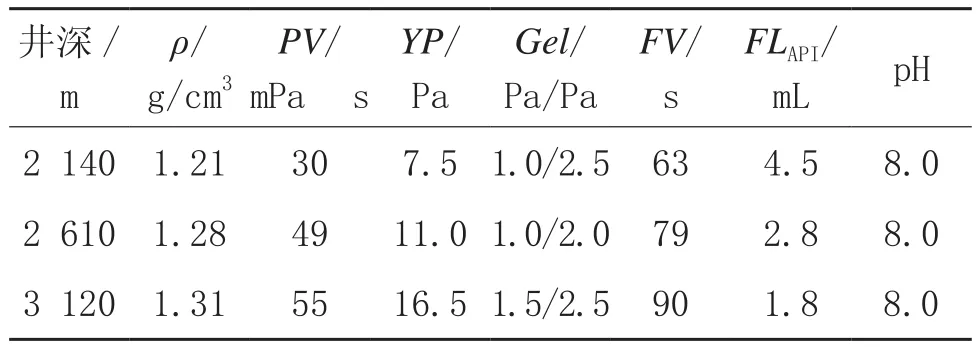

从2009年起,延长石油集团开始对陆相页岩气进行勘探开发,而长水平段水平井钻井技术是提高页岩气单井产量的关键技术[10]。延长区块陆相页岩气在延长组、山西组页岩层钻井初期使用油基钻井液,由于油基钻井液存在环境污染及成本高等问题[11-14],经过大量室内实验研究,以甲酸钾、纳米刚性封堵剂、纳米乳液、聚合醇等为主体,研制出强抑制、强封堵水基钻井液PSW-1。该钻井液于2015年9月在延长区块陆相页岩气水平井YYP1-2井从三开斜井段开始第1次试验施工,施工过程中实测不同井深PSW-1钻井液性能,结果如表1所示。

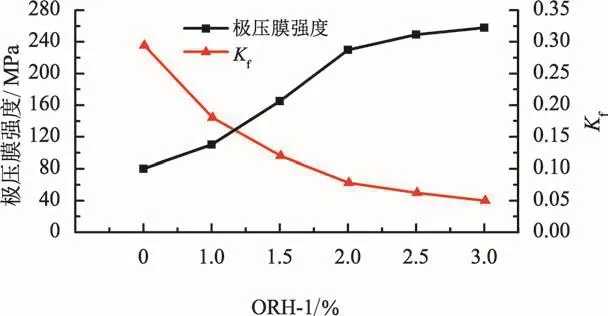

表1 PSW-1钻井液在YYP1-2井实测性能

现场施工中在钻至井深3 129.43 m时,井眼保持稳定,钻井液抑制性、封堵性较好,但由于摩阻较大、脱压严重,导致无法正常钻进,最终转换为油基钻井液。由PSW-1钻井液在YYP1-2井的实测性能及现场应用效果可知,该钻井液在延长区块陆相页岩水平井钻井中主要存在以下难题。①钻井液中提切剂不适用于现场条件。提切剂F5为高分子聚合物,虽在实验室内配制成钻井液使用时能有效地提高切力,但现场使用时由于结构较强且现场施工中搅拌分散时间不充足,导致钻井液严重堵塞振动筛筛布,致使振动筛无法正常开启而影响岩屑筛除;②携岩能力较差。在钻进过程中去除F5后,钻井液的切力迅速降低,钻井液使用过程中塑性黏度较高、静切力较低,又随着井深的不断增加,钻井液携带岩屑、清洁井眼能力变差,导致井底岩屑床不断沉积,产生摩阻变大、含砂升高等问题;③摩阻较大,钻进时脱压严重。摩阻和脱压产生的原因,一方面是井底岩屑堆积,不能被携带出井眼,另一方面由于页岩地层特点,泥岩、泥页岩、砂泥岩层段占有70%以上,这就要求页岩水基钻井液比一般的钻井液需具备更优异的润滑性[15]。

为了满足延长区块陆相页岩地层的钻井要求,根据施工中出现的难题,需对页岩水基钻井液PSW-1进行优化设计,通过实验优选提切剂和润滑剂,研制出新的符合现场应用的钻井液,该钻井液满足页岩钻井工程需求。

2 页岩水基钻井液PSW-1性能优化评价

2.1 提切剂优选

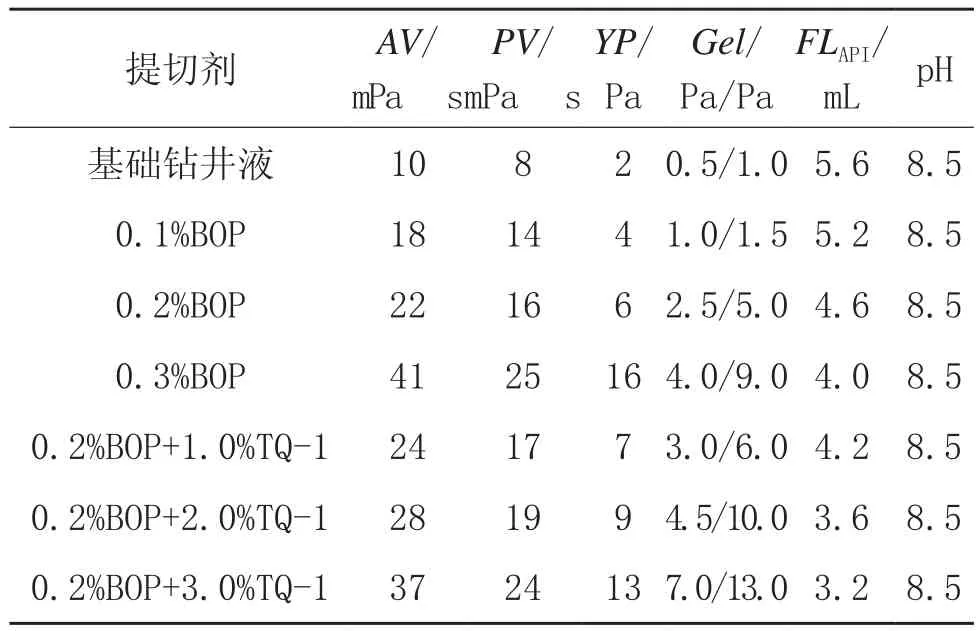

在原有钻井液PSW-1的配方中(4.0%土+ 1.0%提切剂SM-1+0.1%增黏提切剂F5+33%甲酸盐+2.0%降滤失剂+0.1%降黏剂+9.0%封堵剂+2.0%润滑剂RH220),提切增黏剂F5为大分子量高聚物,由于现场应用中出现黏附振动筛筛布,导致钻井液无法经振动筛循环,去除后使用其他类型处理剂替代效果又不理想,使得钻进过程中岩屑不能被有效携带出井底,造成岩屑床堆积。笔者经过文献调研与实验筛选评价研究,选出2种提切剂BOP、TQ-1相互配合使用,达到增黏提切的目的,实验结果如表2所示。

表2 提切剂加量对PSW-1钻井液性能影响

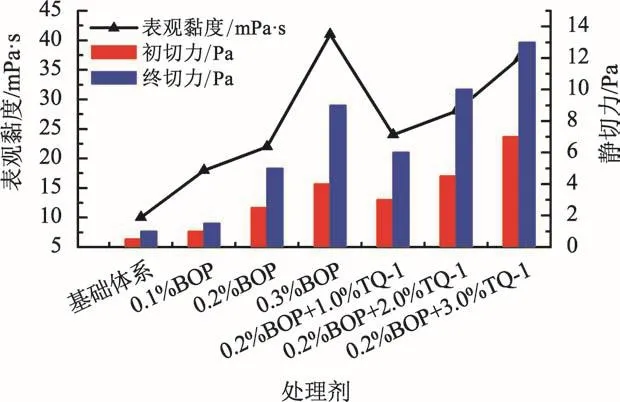

为了更直观对比黏度、切力随处理剂加量的变化趋势,绘制黏度、切力随加量变化图,结果如图1所示。

图1 钻井液黏度、切力随处理剂加量的变化关系

由表2及图1可知,BOP具有较好的增黏提切作用,在原钻井液中加入0.3%BOP,表观黏度即可从10增加至41 mPa s、切力提高至4 Pa/9 Pa,但此时动切力较高,动塑比达0.64 Pa/(mPa s),且黏度较高对钻井液后期性能维护带来困难。因此,在0.2%BOP的基础上引入另外一种提切降滤失剂TQ-1,其在提高切力的同时对黏度的增加相对较小。由实验结果可知,加入0.2%BOP+2.0%TQ-1后,钻井液表观黏度为28 mPa s、静切力为4.5 Pa/10 Pa、动塑比为0.47 Pa/(mPa s),具有较好的流变性,能够满足水平井岩屑携带要求。

2.2 润滑剂优化

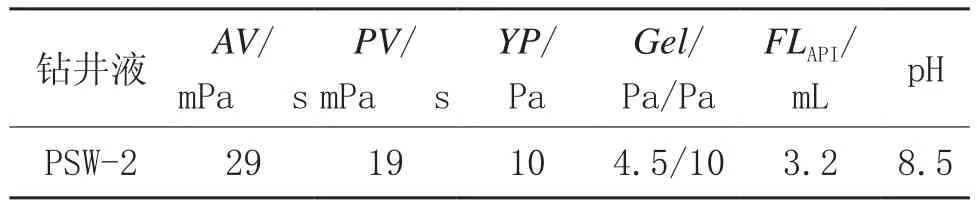

页岩气水平井钻井中经常会钻遇大段泥页岩地层,而由于泥页岩的岩石性质及泥页岩的低渗透特性,钻井液在井壁上较难形成高润滑性泥饼,使得钻进时钻具摩阻增大,影响钻井作业。原PSW-1钻井液中抑制封堵剂聚合醇、纳米乳液、RL-1等材料虽兼具有润滑作用,但效果有限。使用ZN黏滞系数测定仪与EP极压强度测定仪,在120 ℃、16 h热滚后,测API泥饼黏滞系数和钻井液极压膜强度,实验方法参照Q/SY 1088—2012《钻井液用润滑剂技术规范》。在基础钻井液的基础上加入润滑剂,经过实验评价,筛选出一种油脂类润滑剂ORH-1,可提高钻井液润滑能力,结果如图2所示。

由图2实验结果可知,当润滑剂ORH-1加量为2%时,泥饼的黏滞系数为0.078,极压膜强度为230 MPa,相比原钻井液润滑系数降低率达73.4%,极压膜强度增加了1.88倍,大幅提高了钻井液润滑性能。当继续增加润滑剂加量时钻井液润滑能力提高有限,综合考虑成本等因素,确定优化后钻井液润滑剂ORH-1加量为2%。

图2 ORH-1对PSW-1钻井液润滑性的影响

2.3 抑制封堵性

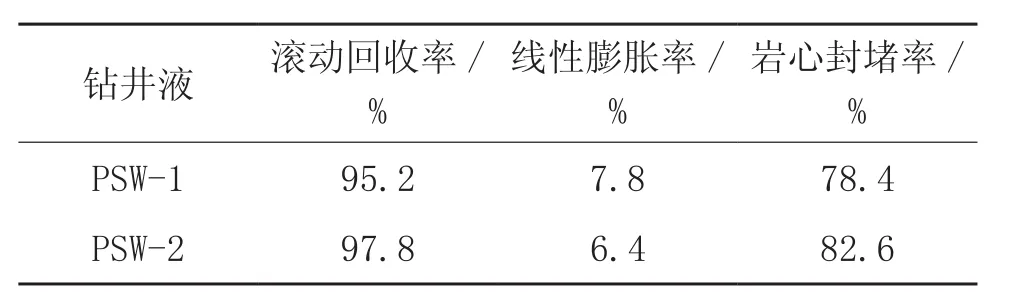

将优化后的提切剂、润滑剂按实验确定的比例替换出原页岩水基钻井液PSW-1中的提切剂、润滑剂等,将新配方命名为PSW-2,配方如下.通过实验测试,对PSW-2钻井液的常规性能及抑制封堵能力进行评价,结果如表3、表4所示。

4%膨润土+0.2%提切剂BOP+2.0%提切剂TQ-1+33%甲酸盐+2.0%降滤失剂+0.1%降黏剂+9.0%封堵剂+2.0%润滑剂ORH-1

表3 PSW-2钻井液常规性能

表4 PSW-1与PSW-2钻井液抑制封堵能力评价

经过优化后PSW-2钻井液,黏度适中,具有较好的动切力及静切力,可有效地悬浮携带岩屑,中压滤失量仅为3.2 mL。由于原钻井液PSW-1中微纳米封堵材料及抑制剂充足,自身具有较强的抑制性及封堵能力,优选的油脂类润滑剂ORH-1也兼有一定的抑制性,经过优化后的PSW-2钻井液滚动回收率高达97.8%,线性膨胀率仅为6.4%,在模拟岩心上测试的封堵率达到82.6%,保持较好的抑制封堵能力。该钻井液在页岩气水平井钻井中能保持泥页岩井壁稳定,防止井壁坍塌,并解决了泥页岩水平井钻井的携岩及润滑难题,有效地携带岩屑、清洁井眼、润滑钻具从而提高钻速、缩短钻井周期,满足页岩气水平井钻井要求,保证安全快速钻进。

3 现场应用

2016~2017年在延长陆相页岩气勘探区域共完成4口目的层为山西组的页岩气水平井钻井作业,为促进延长页岩气低成本高效开发技术发展,使用优化后的PSW-2页岩水基钻井液进行钻井作业。 经 过 现 场 试 验 施 工 ,YYP3、YYP4、YYP5、YYP6井等4口页岩气水平井均顺利完钻,PSW-2钻井液在应对不同情况时均表现出较好的性能。

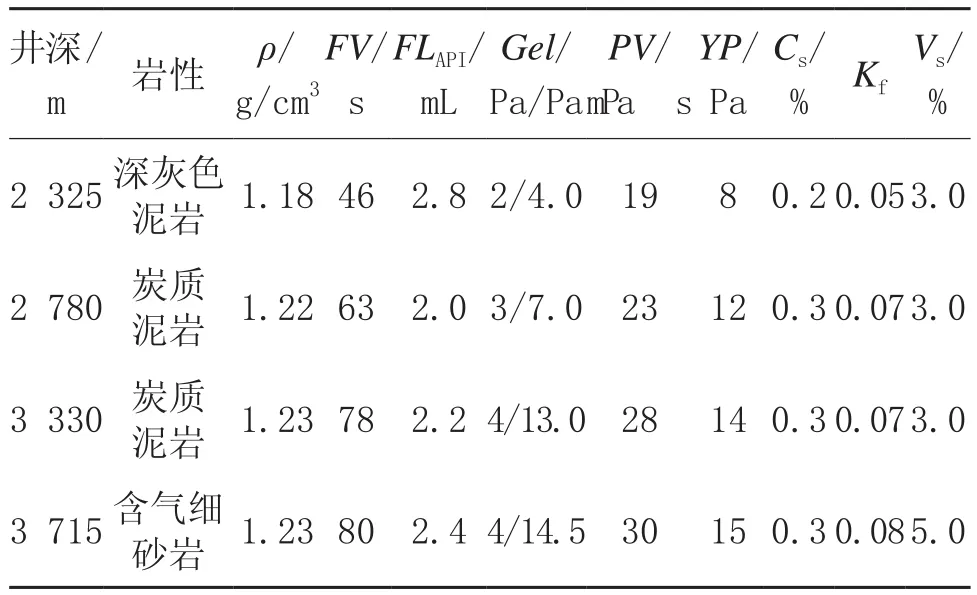

以YYP3井为例,YYP3井三开斜井段从井深2 305 m(井斜角为39°)至井深2 667 m(井斜角为89°)经历钻水泥塞、侧钻等工况,周期6 d钻至A靶点;水平段从井深2 667 m至3 715 m完钻,水平段长1 048 m,钻井周期为13 d。期间钻遇炭质泥岩、深灰色泥岩、砂质泥岩及细砂岩等地层,其中泥岩及砂质泥岩钻遇总长超过500 m,对钻井液的抑制、防塌、携岩及润滑性提出重大考验。钻进中钻井液性能变化如表5所示。

表5 YYP3井三开钻井液性能

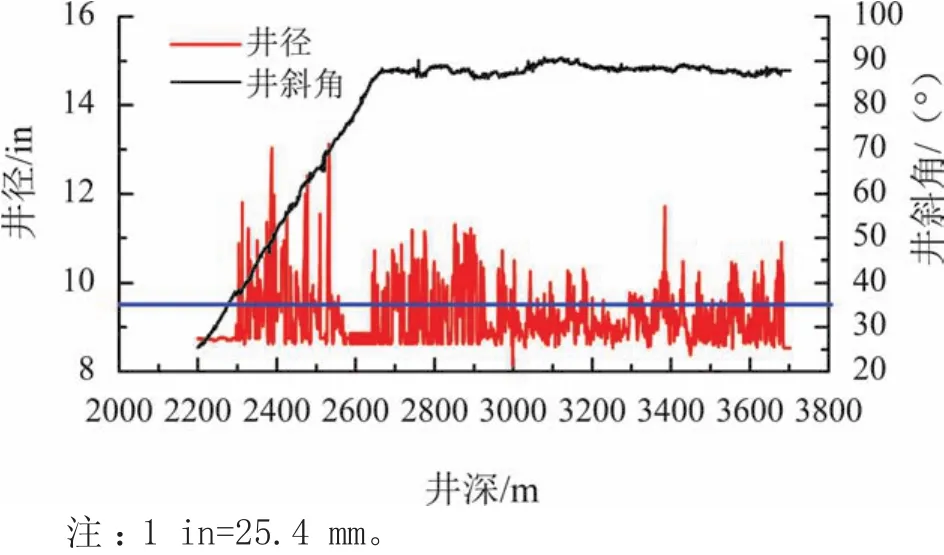

从现场应用效果及钻井液性能变化可知,该PSW-2页岩水基钻井液性能稳定,进入水平段后动切力始终大于12 Pa、静切力维持在3~4 Pa/7~14.5 Pa,能悬浮和携带岩屑,保持井眼清洁。泥岩及炭质泥岩中钻进时滤失量为2.0~2.8 mL、润滑系数为0.05~0.08,在保持井壁稳定的同时具有较好的润滑性。由测井资料可知,井径大多在9 in(228.6 mm)左右,井径随井深变化如图3所示,计算平均井径扩大率为6.34%,表明PSW-2钻井液具有良好的稳定井壁、防止坍塌的作用。三开钻井周期短,后期完井作业顺利,无复杂情况发生,初步实现替代油基钻井液应用于陆相页岩气水平井钻井。

图3 YYP3井井径、井斜随井深变化

4 结论

1.针对PSW-1页岩水基钻井液在延长区块陆相页岩水平井钻井中存在的问题,通过实验评价筛选出提切剂BOP、TQ-1、润滑剂ORH-1,解决携岩及润滑问题,形成各项性能满足页岩钻井要求的PSW-2页岩水基钻井液。

2.优化后的PSW-2钻井液现场应用表明,该钻井液能悬浮和携带岩屑,保持井眼清洁。滤失量为2.0~2.8 mL,井径扩大率仅为6.34%,具有良好的抑制防塌和稳定井壁作用,可替代油基钻井液用于延长陆相页岩水平井钻井作业。