长庆气田碳质泥岩防塌钻井液技术

张建斌 , 贾俊 , 刘兆利

(1.川庆钻探工程有限公司工程技术研究院,西安710018;2.低渗透油气田勘探开发国家工程实验室,西安710018;3.川庆钻探工程有限公司长庆钻井总公司,西安710018)

长庆气田钻井过程中,位于山西组、太原组的碳质泥岩地层稳定性差,极易发生井壁垮塌造成井下事故甚至填井侧钻,严重影响正常钻井生产。如靖平XX井在斜井段发生井塌复杂,3次填井侧钻,苏XXH井在水平段发生井塌复杂,最后悬空侧钻。碳质泥岩段井壁垮塌问题已成为长庆气田安全钻井亟待解决的技术难题之一。笔者通过研究确定了碳质泥岩的坍塌机理,形成一套强封堵强抑制高性能防塌钻井液技术,现场试验表明,该钻井液技术满足碳质泥岩井段安全钻进的需要。

1 长庆气田碳质泥岩坍塌机理

所谓碳质泥岩是指含有碳质成分的泥岩,有机碳含量一般在10%~30%左右,煤系地层中介于一般泥岩和煤岩之间的岩性[1],在长庆气田主要分布地层是上古生界石盒子组、山西组。

1.1 宏观结构分析

如图1所示,样品为陕XX井3 307~3 313 m井段山西组取心岩样,为典型碳质泥岩,目视取样完整性较好,鲜见宏观裂缝,多见黑色泥岩、灰黑色泥岩互层发育,考虑在钻井液作用下2者的差异性水化会加剧井壁垮塌失稳[2-3]。

图1 陕XX井3 307~3 313 m井段山西组取心岩样照片

1.2 微观结构分析

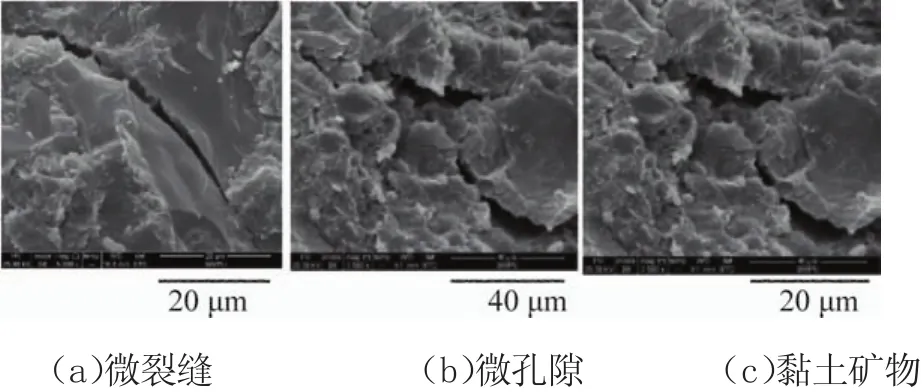

微观结构分析主要揭示黏土矿物晶体的定向排列、胶结结构及微裂隙的发育及分布状况。测试岩样为陕XX井3 307~3 313 m井段山西组取心岩样,切割选取具有代表性的9个样加工成直径为2.5 cm的圆柱形测试样,对表面喷金打磨后进行环境电镜扫描测试,部分岩样环境扫描照片见图2。由图2可知,所测试的岩样微裂缝、微孔洞较为发育。

图2 部分岩样环境扫描电镜照片

微裂缝的发育将破坏岩石的完整性,弱化原岩的力学性能,为钻井液进入地层提供了通道[4]。在钻井液液柱压力及毛管力的作用下,滤液会沿裂缝或微裂缝侵入地层,一方面会诱发水力劈裂作用,加剧井壁地层岩石破碎[5-6],另一方面也提高了钻井液与地层中黏土矿物、有机质作用的机率及程度,导致地层岩石力学强度降低,加剧井壁失稳。

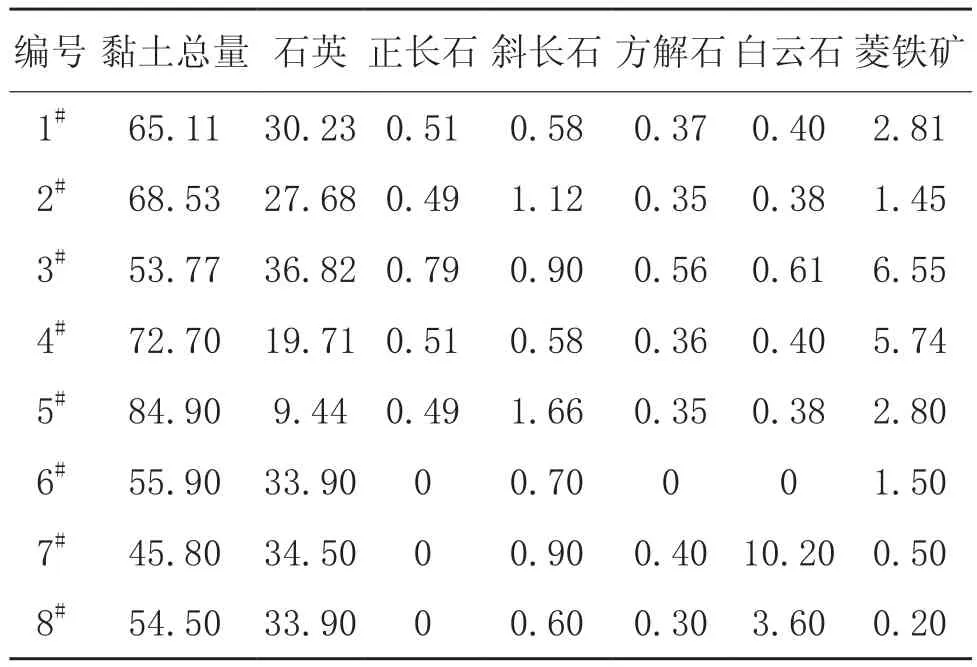

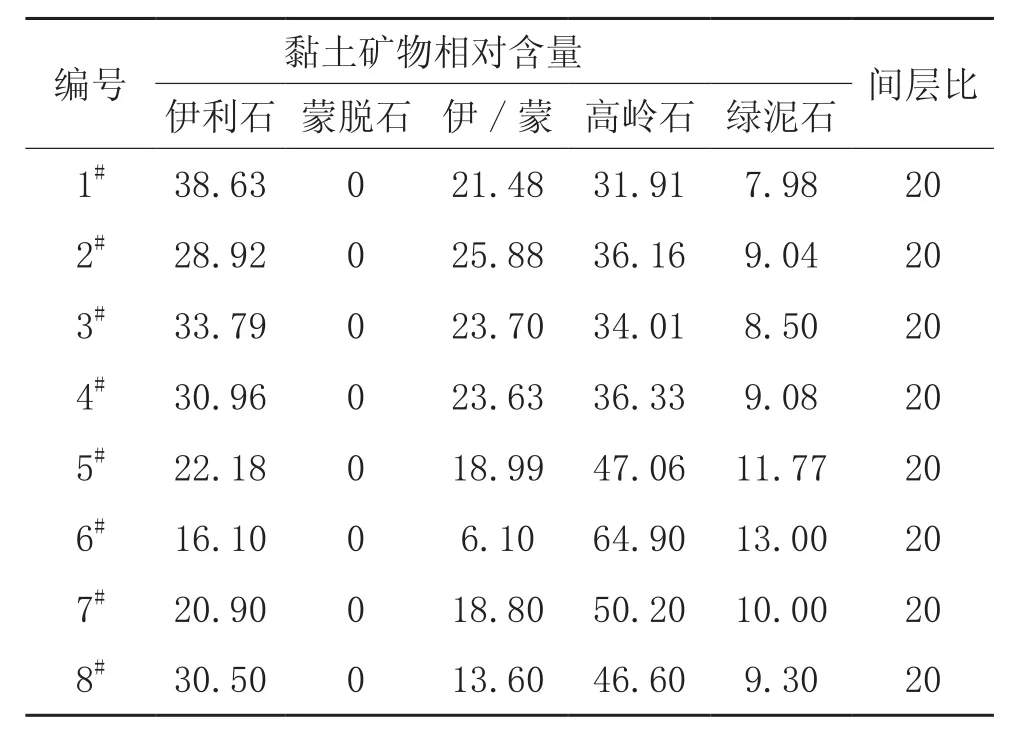

1.3 矿物组成

基于X射线衍射仪,得到全岩和黏土矿物组成,结果如表1和表2所示。 通过表1、表2数据可知,样品黏土矿物含量占主要成分,平均含量为71.3%,含有一定程度石英,分布为5.76%~36.85% ;黏土中不含蒙脱石,主要以高岭石为主,平均含量为43.39%;发育一定程度水敏性伊蒙混层,平均含量约为19.02%;黏土含量高,无膨胀性较强的蒙脱石。但因含有伊蒙混层,故碳质泥岩依然具有一定水敏性[7]。

表1 全岩测试结果 %

表2 黏土含量测试结果 %

1.4 阳离子交换容量

阳离子交换容量随黏土分散度的增大而增大[8]。依照行业标准SY/T 5613—2000[9],测得岩样处理后阳离子交换容量为 50、 55、 55、 55、 40、45、 60和50 mmol/kg。由此可知,样品阳离子交换容量为40~60 mmol/kg, 平均为51.25 mmol/kg。从阳离子交换容量分析,具有一定水化能力,但膨胀性不强。

1.5 钻井液作用对岩石力学特性的影响

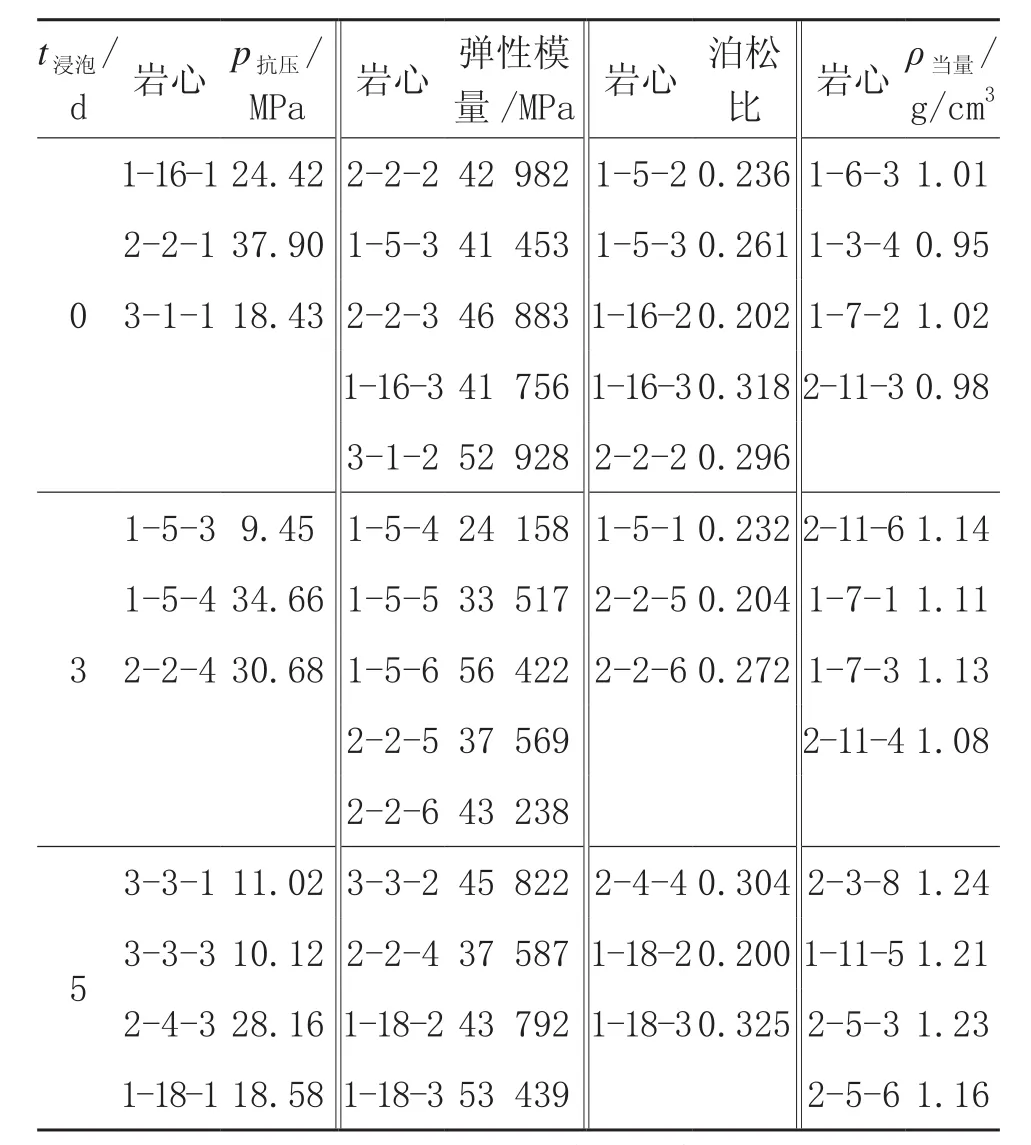

采用三轴力学实验对钻井液作用不同时间下的页岩力学特性进行研究,结果见表3。岩样处理方式为:原岩5块;5块岩样采用不同钻井液在100 ℃、3 MPa围压下浸泡3 d后测试;5块岩样采用不同钻井液在100 ℃、3 MPa围压下浸泡5d后测试,共计15块页岩试样。

表3 钻井液作用不同时间对岩样性能的影响

由表3可知,在钻井液作用下,单轴抗压强度出现下降趋势,原岩条件下,单轴抗压强度约为26.48 MPa,钻井液作用3 d的单轴抗压强度下降不明显,依然与原岩状态下的强度相近,但钻井液作用5 d的抗压强度有明显下降,平均值为16.97 MPa;岩石的弹性参数(弹性模量和泊松比)在原岩条件下约为45 200 MPa和0.26,在钻井液作用下没有明显变化,因此说明碳质泥岩弹性参数受钻井液影响较小;原状地层条件下,坍塌压力分布在0.95~1.02 g/cm3;3 d后当量钻井液密度上升至1.08~1.14 g/cm3;5 d后坍塌压力达到1.16~1.24 g/cm3。随着钻井液作用时间增加,坍塌压力呈明显上升趋势。

综上所述,造成长庆气田碳质泥岩段井壁坍塌的主要原因是地层微裂缝发育,在钻井压差、毛管力以及化学势的作用下,水相沿裂缝或微裂纹侵入地层,一方面降低弱结构面间的摩擦力,削弱泥页岩的力学强度而导致井壁垮塌;另一方面,侵入的液相产生水力尖劈作用,导致地层破碎、诱发井壁失稳,坍塌压力大幅上升;此外,钻井液与岩石的相互作用,导致碳质泥岩地层强度降低,坍塌压力增大,加剧井壁失稳。

2 钻井液体系配方及其性能评价

根据对碳质泥岩坍塌机理研究可知,微裂缝发育的碳质泥岩在实际钻井过程中,若不能解决微裂缝的封堵问题,单纯通过提高钻井液密度维持井壁稳定性的措施可能适得其反。因此保持钻井液具有较强的封堵性能、失水控制能力以及适当的抑制性,尽量避免水或其它液相沿裂缝侵入,是该类地层钻井液防塌的关键,选择合适的封堵剂、抑制剂是钻井液体系配方研发的重点。

2.1 封堵剂优选

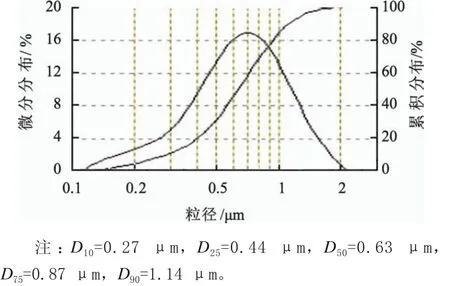

由于碳质泥岩层理发育,微裂缝在1~3 μm之间,因此封堵材料的尺寸是微裂缝封堵的关键,既要保证不渗滤,又要能形成薄而韧的泥饼。钻井液用纳米处理剂纳米聚酯CNP-1分子链上带有多种吸附基团,其在水中粒度分布D50为0.63 μm,D90为1.14 μm(见图3),恰好与碳质泥岩微裂缝尺寸相匹配,能吸附在泥页岩表面,通过钻井液中的颗粒填充修补形成滤饼,其粒径尺寸和可变形特性使得其可以进入泥页岩地层孔隙和层理,阻止水分及钻井液进入地层,起到封堵微裂缝的作用。

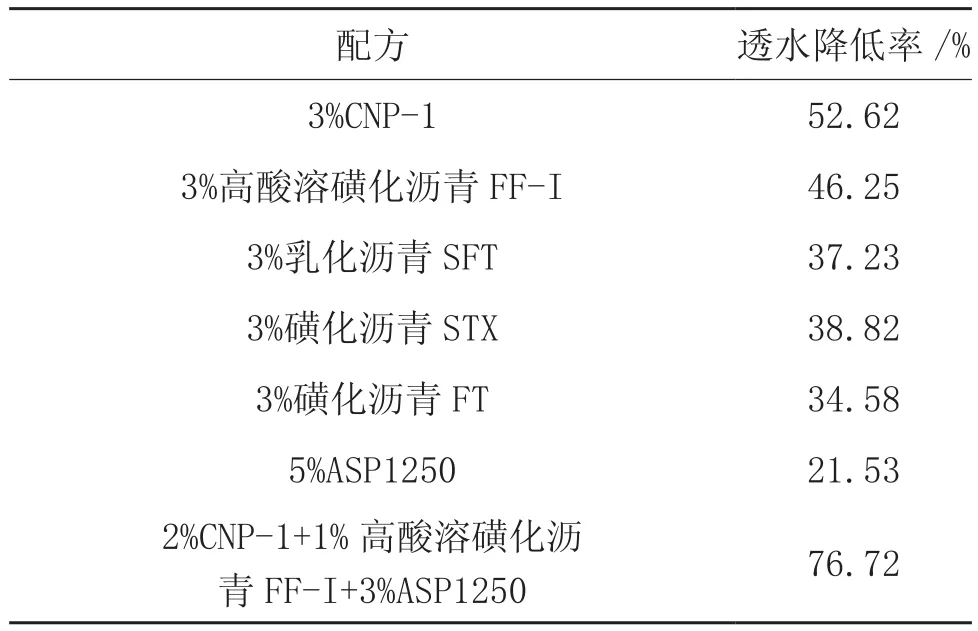

为了进一步提高钻井液对碳质泥岩的封堵能力,配合使用沥青类处理剂、膨润土、超细钙等处理剂实现多级复配。采用透水降低率评价各封堵剂的封堵效果,具体实验过程为:分别用基浆、试样制作API滤失形成的滤饼,然后用自来水测试的API滤失量为透水量,试样透水量与基浆透水量相比即为透水降低率,测试结果如表4所示。

图3 纳米聚酯CNP-1粒径分布曲线

表4 封堵剂透水降低率数据

通过表4可知,单剂中透水降低率最高的为纳米聚酯CNP-1;改性沥青类处理剂透水降低率最好的为高酸溶磺化沥青FF-I;CNP-1、FF-I、ASP1250复配后透水降低效果最好。说明通过纳米聚酯CNP-1,与磺化沥青、超细钙、膨润土处理剂的合理复配,其封堵微裂缝能力得到增强。

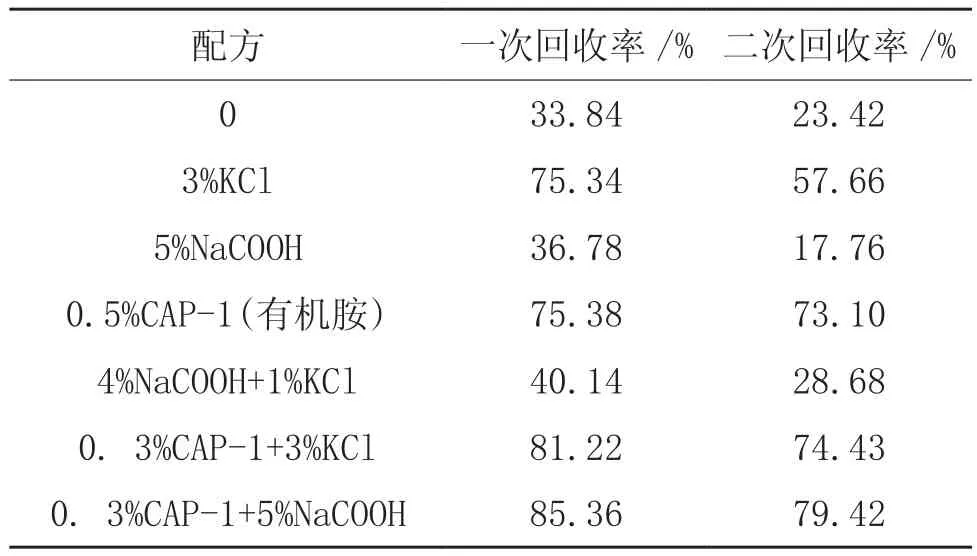

2.2 抑制剂优选

从碳质泥岩矿物组成分析可知,黏土含量高,无膨胀性较强的蒙脱石,但有一定含量伊蒙混层,有水敏性,因此要求钻井液滤液具有一定抑制性。如表5所示,有机胺类抑制剂CAP-1抑制性最好,KCl次之,但优于NaCOOH;抑制剂复配后,CAP-1与NaCOOH复配效果最好,此外,考虑体系中加入无机盐NaCl,既可以提高体系的液相密度,又可降低滤液活度,降低泥岩水化程度,有利于碳质泥岩稳定。

表5 抑制剂评价数据

2.3 体系配方

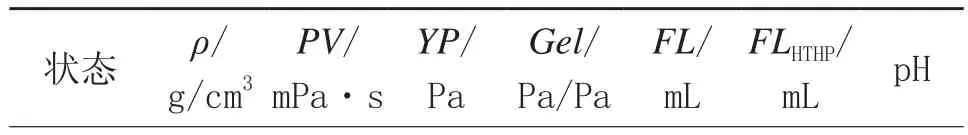

通过实验确定强封堵强抑制高性能钻井液配方如下,其性能见表6。通过表6可以看出,120 ℃热滚后体系的API滤失量控制在2 mL以下,高温高压滤失量控制在6 mL以下,满足长庆气田气井水平井钻井液设计指标要求。

0.1 %烧碱+(0.2%~0.3%)PAC-HV+3.0% 膨润土+(0.3%~1.0%)PAC-LV+(0.1%~0.5%)XCD+1.0%FF-1+2.0%CNP-1+(1.0%~3.0%)SMP-Ⅱ+ 0.3%CAP-1+(12.0%~20.0%)NaCl+5.0%NaCOOH+3.0%ASP1250+适量加重材料

表6 强封堵强抑制高性能钻井液基本性能

2.4 体系封堵性能评价

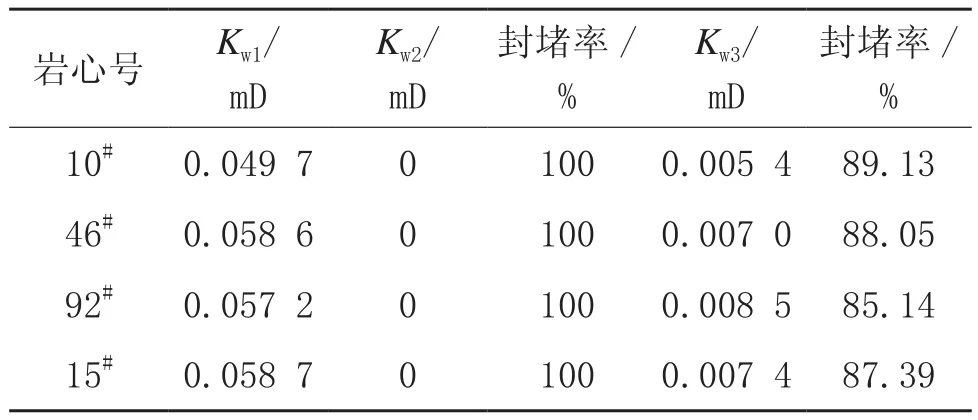

采用石盒子岩心评价体系封堵率,强封堵强抑制高性能钻井液体系封堵性能评价数据如表7所示。由表7可知,在压力4.5 MPa(相当于钻井液密度1.15 g/cm3)时,作用2 h未出滤液,表明其封堵率为100%。继续将压力提高到8.5 MPa(相当于钻井液密度1.29 g/cm3)时,其封堵率在85%以上。这表明,该钻井液体系在模拟工况压力作用下,起到了良好的封堵作用,形成了致密的封堵层,能阻止滤液进一步进入地层,有利于降低坍塌压力,稳定井壁。

表7 石盒子组岩心封堵率实验结果

3 现场应用

3.1 技术难点

1)碳质泥岩地层井壁坍塌问题严重。位于井斜70°以上的山西组、太原组的碳质泥岩的稳定性差,微裂缝发育,脆而坚硬,极易发生井壁垮塌造成井下事故,甚至填井侧钻,严重影响正常钻井生产。

2)处于同一裸眼段的刘家沟组井漏风险高。目前长庆气井水平井主要采取三开结构,在大斜度井段施工过程中,刘家沟组易漏井段和碳质泥岩易塌井段处同一裸眼段,刘家沟组地层的破裂压力小于碳质泥岩段的坍塌压力,提高钻井液密度时往往会压漏上部地层引发漏失。

3)碳质泥页岩掉块引起的钻具憋卡。碳质泥页岩质地坚硬,体积较大,破碎困难,加之井眼环空相对较小,携带困难,易引起钻具阻卡,造成憋泵憋转盘。

3.2 钻井液维护处理措施

1)钻井液封堵性能控制。以纳米聚酯CNP-1为主,配合使用沥青类处理剂、膨润土、超细钙等处理剂实现对裂缝、微裂缝的多级封堵。改善泥饼质量,有效地降低泥饼渗透率,保持良好的造壁性和封堵性,泥岩段失水控制在2.0 mL左右,减少滤液侵入地层。

2)钻井液抑制性控制。钻遇碳质泥岩时,采用CAP-1、NaCOOH复配提高钻井液防塌抑制性,用无机盐将液相密度提至1.23~1.25 g/cm3,降低固相含量,降低液相活度,多管齐下,保证井壁稳定。

3)钻井液流变性控制。在泥岩段保持较高的流变性能,控制钻井液塑性黏度为32~38 mPa·s,φ6读数为6~8,动切力为12~18 Pa,动塑比为(0.4~0.6)Pa/(mPa·s),避免对井壁冲刷,提高钻井液携砂能力,净化井眼,降低摩阻。

3.3 试验效果

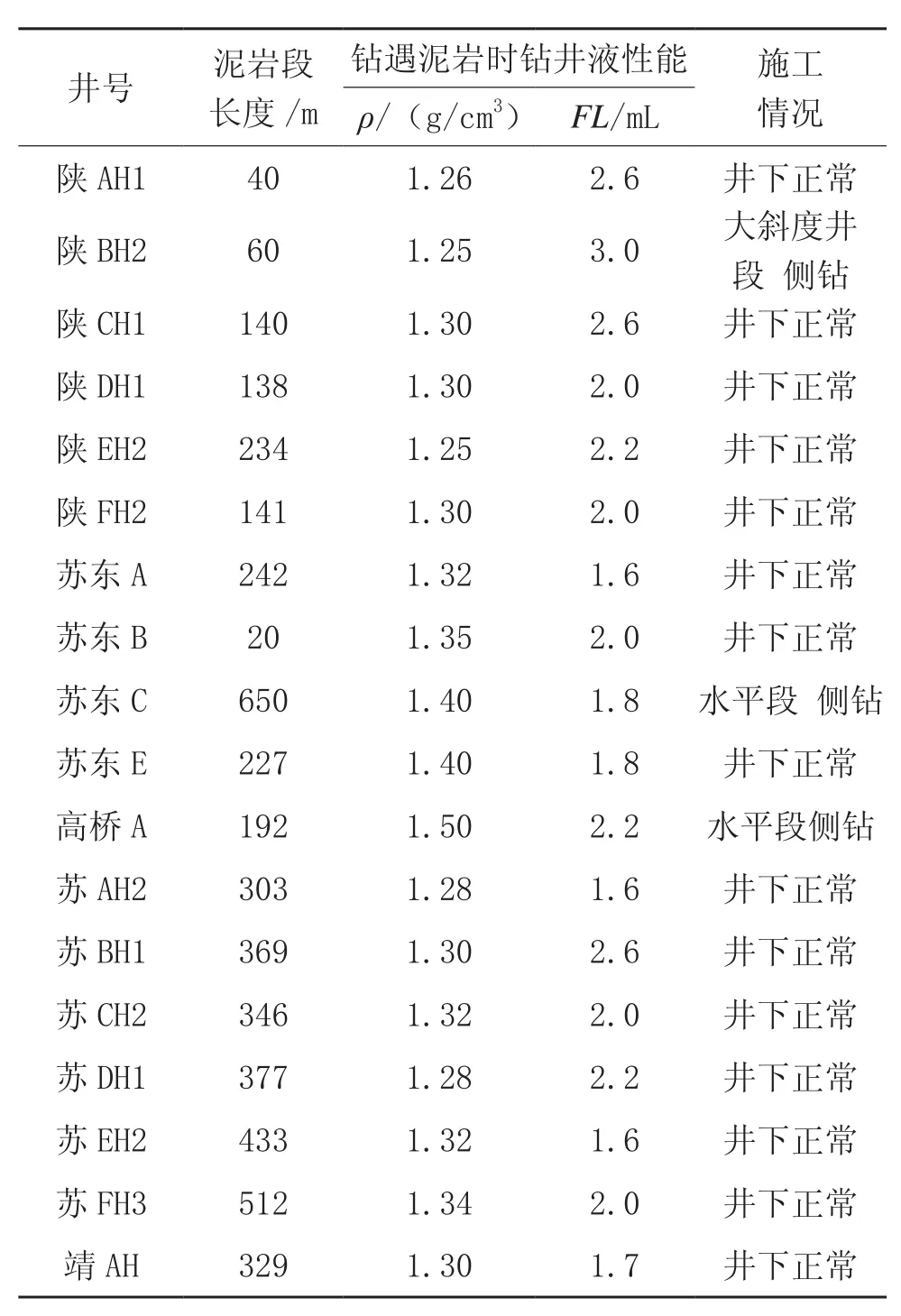

强封堵强抑制高性能钻井液技术在长庆气田现场试验18口井(见表8),试验效果显著。

表8 试验井基本情况表

1)强封堵强抑制高性能钻井液封堵性好、抑制性强,钻遇碳质泥岩的侧钻率从80%以上降低到16.7%,侧钻率大大降低,满足碳质泥岩井段安全钻进的需要。

2)强封堵强抑制高性能钻井液有利于碳质泥岩微裂缝的封堵,可有效降低坍塌压力,降低钻井液密度,缓解了塌漏矛盾,所有试验井均没有发生井漏。

3)强封堵强抑制高性能钻井液综合性能优良,试验井平均钻井周期较同地区可比井型缩短30 d。

4 认识及建议

1.长庆气田碳质泥岩属于质地坚硬的硬脆性泥岩,微裂缝发育明显,黏土矿物以伊利石、伊/蒙混层为主,黑色泥岩、灰黑色泥岩互层发育。钻井过程中钻井液滤液沿裂缝或微裂纹侵入地层并与之相互作用,使得碳质泥岩力学强度降低,坍塌压力增大,水力尖劈效应明显,最终导致井壁坍塌,发生井下复杂。

2.研发的强封堵强抑制高性能钻井液技术采用纳米乳液、软硬结合的封堵技术,具有封堵微裂缝效果好、抑制性强的特点,体系HTHP滤失量≤6 mL,API滤失量≤2 mL,石盒子砂岩封堵率≥85%,人造岩心线膨胀降低率≥60%。现场试验18口井,钻遇碳质泥岩后侧钻率为16.7%,平均钻井周期缩短30 d,满足长庆气田碳质泥岩井段安全钻进的需要。

3.建议扩大现场应用规模,规范现场钻井液性能特别是密度及滤失量的控制工艺,最终形成长庆气田钻遇碳质泥岩地层配套钻井液技术规范。