自密实混凝土在高铁CRTSIII型板中的应用

夏红娟,许荣水

(1. 山东华森建材集团有限公司,山东 济南 250012;2. 山东三旺混凝土有限公司,山东 济南 250101)

0 引言

随着中国高速铁路建设的快速发展,我国研发并铺设了完全自主知识产权的 CRTSⅢ 型板式无砟轨道。CRTSⅢ 型板式无砟轨道使用的自密实混凝土具有适当的粘度,能够流过钢筋,填充板内的空隙,在重力下自行密实成型。其原材料种类多且质量控制严格;混凝土要求扩展度大、且 T500合适;施工灌注过程要求工艺成熟等。目前,自密实混凝土性能优越、经济效果突出、技术日渐成熟,对未来我国高速铁路混凝土材料发展具有重要意义。

1 CRTSⅢ 型板式无砟轨道简要介绍及技术特点

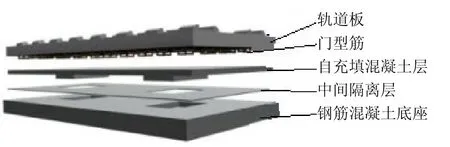

CRTSⅢ 型板式无砟轨道总体结构方案为带挡肩的新型单元板式无砟轨道结构,主要由钢轨、扣件、预制轨道板、配筋的自密实混凝土(自流平混凝土调整层)、限位挡台、中间隔离层(土工布)和钢筋混凝土底座等部分组成。其 CRTSⅢ 型板式无砟轨道总体结构图见图 1 所示。

图 1 CRTSⅢ型板式无砟轨道总体结构图

CRTSⅢ 型板式无砟轨道采用逐块精调、逐块灌注、一次成型的施工工艺,主要施工技术特点有:轨道板、底座板和自密实填充层采取三次独立施工。设计采用高流动性且性能优异的自密实混凝土作为填充层。

自密实混凝土优点:(1)保证混凝土良好的密实性;(2)不需要振捣,提高生产效率,改善工作环境和安全性;(3)增加了结构设计的自由度;(4)可降低工程整体造价。

2 自密实混凝土的原材料与配合比

2.1 原材料

自密实混凝土设计配合比所用原材料有水泥、矿物掺合料、改性剂、膨胀剂、砂子、5~16mm 碎石、减水剂、水等,各种原材料需符合规范要求。

2.2 配合比

自密实混凝土要求胶凝材料不宜大于 580kg/m3,单方用水量不宜大于 180kg/m3,单位体积浆体总量不宜大于 0.4/m3;配合比采用绝对体积法进行设计。根据现场室内试验,工艺性试验和揭板试验从调节各原材料的合理用量等方面进行设计配合比。表 1 为自密实混凝土的现场配合比。表 2 为自密实混凝土需满足的拌合物性能指标。图 2 和图 3 分别为自密实混凝土扩展度测量图、现场自密实混凝土充填层揭板后表面展示图。

表 1 自密实混凝土配合比 kg/m3

表 2 自密实混凝土拌合物性能指标

图 2 混凝土扩展度

图 3 混凝土充填层揭板后表面

3 自密实混凝土的生产及运输

3.1 自密实混凝土生产注意事项

自密实混凝土在开始搅拌之前,要求对各种骨料的含水率进行检测,根据含水率及时调整施工配合比。进站罐车应将罐内残留的水反转放干再进站,防止残留水对自密实混凝土性能造成一定的影响。

3.2 自密实混凝土运输要求

每辆罐车自密实混凝土的运输量最好不宜超过三块板的灌注用量,运输过程中罐车不要停转,应低速旋转,防止旋转过快或振动导致混凝土中骨料下沉或浆体下沉,从而影响自密实混凝土的匀质性。从自密实混凝土加水搅拌开始至现场灌注结束时间不宜太长,最好不超过 180min,如果由于运输距离无法改变,灌注时间需调高到 240min 甚至更久,可适当提高减水剂中保坍和缓凝组分,保证混凝土到达现场后可以正常灌注。到达现场后宜快速做扩展度和 T500试验,扩展度控制在650~680mm,T500时间保证在 3~7s,必须保证混凝土正常灌注。

4 自密实混凝土施工注意事项

4.1 现场施工注意事项

(1)遇大风、太阳暴晒、温度变化较大等情况,应尽量避免施工,若无法避免则应提前做好防风、防晒和防温隔热。

(2)灌注之前现场应将灌注所需的大小料斗准备好,并用水润湿,封住出浆口的插板、木楔子、接出浆口出料的设备均需备好。

(3)板底润湿需充分,润湿后 4h 内须进行混凝土灌注。

(4)压紧装置安装必须牢固有效。

(5)封边模板宜用钢模板+透气模板布的方式。

(6)自密实混凝土到现场后,应当在罐车中快速搅拌 30~60s,保证放料时自密实混凝土的匀质性。

4.2 自密实混凝土注意事项

(1)自密实混凝土在从大料斗到小料斗的过程中及运输过程尽量避免较大震动,防止骨料下沉。大料斗在使用过程中,应在两车料施工完成后清理斗腔,防止腔壁粘连过多自密实混凝土而导致容积变小而且影响灌注速度,使得一斗料灌注不满一块板。

(2)自密实混凝土灌注施工应采用轨道板中间孔灌注,灌注速度宜采用先快后慢的灌注方式,每块板的灌注时间宜保证在 8~12min,出浆后在所出自密实混凝土浆骨均匀流出时封紧出浆口,板面上关注口和观察口液面高度应高出轨道板上表面 30cm 左右。一块板完成后应清理板面,保持清洁。

(3)保湿养护:自密实混凝土拆模后应保湿养护至少 14d。

5 现场问题总结

5.1 自密实混凝土搅拌站生产方面

(1)原材料不合格:由于区域限制,部分原材料短缺时为赶工期使用不合格原材料导致新拌自密实混凝土性能不合格。

(2)原材料使用错误:生产时把其他混凝土原材料和自密实混凝土原材料搞混,上错砂石料、错用胶凝材料、错用外加剂等原材料,导致新拌自密实混凝土工作性能不合格。

(3)新原材料不检测和未调整施工配合比:如自密实混凝土拌合前未测砂石含水率,导致拌合前后的自密实混凝土性能差。

5.2 自密实混凝土运输及现场方面

(1)运输路线规划不合理:这会导致路上耽搁时间过长,使得自密实混凝土失去工作性能。

(2)搅拌站与施工现场沟通不当:这使得新拌自密实混凝土到达现场后无人施工使用,在现场等候时间过长而无法使用。

(3)时间规划不合理:拌合站生产前未和现场沟通或者估计错误导致自密实混凝土在现场产生积压状况。

(4)放料时不进行搅拌:施工之前需要先快速转动罐车将自密实混凝土搅拌均匀,否则影响自密实混凝土的匀质性。

(5)未清理料斗:连续施工过程中,未及时清理大料斗,导致容积变小,从而导致二次灌注。

(6)灌注堵管:大料斗中的料应适当多于一块板所需用量,因最后剩下的一点混凝土粗骨料偏多可能会堵管;自密实混凝土到现场后损失过大不适合灌注强行施工导致堵管;小料斗上未放置挡大颗粒和其他可能造成堵管物体的过滤网片导致堵管;大料斗运料过程中震动过大导致骨料下沉,未先放出底部骨料就开始灌注而导致骨料堆积堵管等等。

(7)私自加水:出站后司机为清洗罐车尾部接料口加水太多导致扩展度太大,或到现场后工人为施工快私自加水。

(8)工人操作不熟练:这将导致自密实混凝土在施工工程中的不必要浪费。

(9)封模:封模不紧或者自密实填充层过厚,模板高度不够,灌注过程中导致漏浆跑浆情况发生。

(10)未按照规范要求的温度施工:温度过高,损失过快;温度过低,强度和耐久性都会受到影响。

5.3 自密实混凝土本身存在的问题及解决方法

(1)出机拌合物忽干忽稀:在保证外加剂配方一致时,用水量对自密实混凝土的扩展度影响很大,必须精准把握用水量,一般状态良好时,1kg 水扩展度差别15~25mm。

(2)拌合物流动性差:自密实混凝土流动性差则可能会导致灌注不饱满、填充不密实等问题,此类问题可能是由于减水率不足或者砂率不合理导致,故一般解决方案为提高减水剂的减水率或掺量,或调整砂率。

(3)表面气泡层:表面气泡层有可能是含气量过大,也有可能灌注时混凝土中的气泡不稳定上浮至表面等原因,此类问题一般采取降低引气剂用量或调整减水剂配方等方法。

(4)浮浆层:混凝土坍落扩展度过大或者离析,会导致灌注时表层浮浆过厚,灌注后出现骨料在下,浆体在上的分层现象。对此,可以通过控制自密实混凝土的坍落扩展度来解决。

(5)表层水纹:灌注过程中混凝土过多的泌水或者板腔内有残余积水,或者灌注结束后灌注口和观察口未盖盖而被雨淋,也可能因润湿不合理导致,可以通过控制混凝土灌注时的工作状态或者板腔积水清理及“三口”覆盖和合理润湿等解决方法。

(6)离缝:其形成原因有模板漏浆、混凝土过稀等,预防措施为加强模板检查、控制混凝土入模状态。

(7)麻面、缺损:其原因有钢模板表面光洁度不足、脱模剂质量差、拆模时间过早等。解决措施:提高钢模板表面质量、采用优质脱模剂及透气模板布等。

(8)灌注不饱满:自密实混凝土流动性不足或损失过大造成灌注不满;跑模漏浆造成灌注不满。解决措施:调整减水剂保坍缓凝组分;保持自密实混凝土拌合物工作性;入模前检测混凝土的流动性能是否可以施工;加强模板安装牢固度检查等。

(9)开裂:导致原因有自密实混凝土胶凝材料用量过高,自密实混凝土入模扩展度过大,养护不到位等。预防措施:优化自密实混凝土配合比,适当减少水泥用量,控制水化热;控制自密实混凝土入模扩展度;加强养护。

6 小结

自密实混凝土的施工与质量控制对 CRTSⅢ 型板式无砟轨道的质量具有决定性的意义。自密实混凝土的施工与质量主要从两方面进行控制。

(1)原材料以及配合比的设计方面,包括实验室的原材料检测与控制,施工配合比的调整与优化。

(2)施工工艺及管理,现场相关技术人员的积极配合与帮助,施工过程的合理化、信息化,施工条件的改善与优化,现场施工人员的技术学习与提高等等。以上方方面面都影响着自密实混凝土的灌注质量,只有众多细枝末节的合理配合,才能把建设 CRTSⅢ 型板式无砟轨道的任务顺利完成。