基于循环水修正的炼油厂低温热潜力快速评价方法研究

厉 勇,邢 兵,张 英

(中国石化大连石油化工研究院,辽宁 大连 116041)

炼化企业在生产过程中不可避免地产生大量余热。一般将温度低于150 ℃的余热看作低温余热。生产过程中产生的低温余热以各种形式被排放,而一些需要低温热的装置、设备却耗用大量的蒸汽。据统计,我国的能源利用率仅约为30%,而日本的能源利用率在60%以上,这其中一个重要原因就是没有充分利用生产过程中产生的低温余热。这种现状既造成了能源的重复浪费,又对环境产生了热污染。因此研究分析低温余热的回收利用具有非常实际的意义[1-2]。

现阶段,炼油厂低温余热分布广,温位低,回收较困难,主要工艺装置存在大量低温余热未被充分回收利用。热源热阱能级不匹配,同时热阱不足,特别是部分热阱季节性较强,低温热换热网络复杂,调控的有效性差;低温热热源和热阱分散,低温热被降质利用;低温热热媒水系统受季节影响,水量和温差设计不合理,水量大,温位低;同时对传统炼油厂进行低温热调研时,需要对全厂各装置主要物流进行标定,通过流量、温差、油品性质等参数计算出低温热量,然后汇总得到全厂的低温热资源总量。这种方法得到的数据准确,但工作量大,耗时长。因此,需要开发一种对炼油厂整体低温余热资源利用效果和潜力进行评估的方法,以便在炼油厂低温热调研开展前,对炼油厂低温热潜力进行快速评价分析[3-5]。

1 炼油厂低温热主要形式及排放方式

对炼化企业低温余热资源的调研数据显示,炼化企业的低温余热主要分布于常减压蒸馏、催化裂化、延迟焦化、临氢装置,这4部分的低温余热约占全厂低温余热总量的60%~80%。

生产过程中未被利用的低温余热最终会以各种形式排放到环境中。其主要通过以下4种途径排放:空气冷却器、储罐、烟气系统和循环水冷却系统。空气冷却器等主要用于塔顶物料冷却等,例如催化裂化分馏塔塔顶、加氢装置热高压分离器后冷却等,温度通常较高,一般在80 ℃以上;储罐排放主要是由于罐体维持温度或热产品进罐等产生,温度一般较低,大多数不超过80 ℃;烟气系统排放主要来自各燃烧炉、锅炉或反应器,排放温度较高,一般为120~180 ℃;循环水冷却系统排放范围较广,所有不能或没有利用的低温热,除空气冷却器、罐区、烟气等一般都通过循环水冷却。

炼油厂的低温热热阱一般为除盐水、气体分离装置塔底再沸等;升级利用技术如吸收式低温热制冷热泵、吸收式低温热制热热泵等,经济运行时要求热媒水温度大于80 ℃,现阶段由于低温热利用技术的限制和基于经济因素的考虑,一般对80 ℃以上的低温热源进行回收利用。

统计结果显示,循环水系统是炼油厂低温热的主要排放途径,全厂大部分的低温热由循环水系统排放,同时由于现阶段一般只考虑80 ℃以上的低温热回收,因此储罐排放低温热可以认为无利用潜力;烟气由于露点腐蚀的原因,120~180 ℃已到露点腐蚀极限,因此烟气低温热进一步回收利用的难度较大,低温热回收潜力较小;空气冷却器的低温热,如加氢装置空气冷却器多半因为压力太高或有结盐腐蚀堵塞现象,利用难度大。因此,可以认为,炼油厂有利用潜力的低温热全部通过循环水系统排放。

2 传统炼油厂低温热潜力快速评价方法[6]

2.1 传统炼油厂低温热潜力评价方法的计算

根据上述分析,认为炼油厂绝大部分有利用潜力的低温热通过循环水系统排放,因此可以通过循环水系统的运行工况来表征全厂低温热的总资源情况,用低温热潜力系数的指标来评价全厂低温热资源。

由于全厂低温热资源与全厂装置结构和加工量有关,因而低温热潜力系数(R)可以表征为全厂加工量、装置结构、循环水量和循环水温差的函数。

(1)

式中:K为因数,0.239 2 gJ;Fw为全厂循环水总流量,th;Cp为水的比热4.186 J(g·℃);△Tw为全厂循环水场平均进出口温差,℃;Fc为全厂平均加工量,th;C为全厂装置复杂系数。

K为使低温热潜力系数无量纲化而引入的因数,物理意义为炼油厂原油炼制过程中散失的单位热量需要的冷却循环水量;R表示带走当量单位原油炼制过程中产生的热量需要的循环水量的倍数。当量单位原油需要的冷却循环水的量越少,说明炼制过程中热量的利用越充分。

2.2 传统炼油厂低温热潜力评价方法存在的问题

2.2.1循环水系统取热量被全部考虑传统炼油厂低温热潜力评价方法中,循环水取热量被全部考虑,但实际上大部分循环水所取热量为低于80 ℃热量,基本无利用价值,不能纳入低温热考虑。因此,炼油厂中存在必须由循环水等公用工程散失的热量,也存在不必要的循环水耗量,将循环水全部纳入评价体系显然是不合适的。

2.2.2装置复杂系数的引入全厂装置复杂系数法以操作费用的高低作为衡量工艺装置复杂程度的标志。该方法令平均规模炼油厂常压蒸馏装置的复杂系数为1,其它装置每加工1个单位原料的操作费用与常压蒸馏装置每加工1个单位原油的操作费用相比即为该装置的装置复杂系数。全厂复杂系数为各二次加工装置的复杂系数和各二次加工装置的进料量占常压蒸馏装置进料量的百分数的乘积加上常压蒸馏装置复杂系数。

装置复杂系数法主要考虑的是操作费用的高低,其中包括能耗的影响,但炼油厂低温热潜力评价方法中,评价的是低温热的利用潜力,反映到炼油厂即充分利用低温热对全厂能耗的影响,现阶段各装置的装置复杂系数包含因素多,计算数据获取困难,无统一标准,准确数值不易获取。

3 基于循环水修正的炼油厂低温热潜力快速评价方法

根据上述分析结果,对传统低温热快速评价方法进行修正,形成新的基于循环水修正的炼油厂低温热快速评价方法,设基于循环水修正的炼油厂低温热潜力评估系数为RW,则

(2)

式中:Rw为低温热潜力评估系数;Fwc为炼油厂循环水修正耗量,th;Cw为炼油厂循环水一般耗量,th;E为全厂能量因数。

3.1 全厂能量因数

炼油厂能量因数法由美国阿莫科公司的汤姆逊于20世纪80年代提出,其要点如下:①以美国各炼油厂工艺装置的平均能耗为基础,令其能量因数为1;②其它工艺装置的能量因数是将该装置每加工1个单位原料油所消耗的能量与原油蒸馏装置每加工1个单位原油所消耗的能量进行对比,按原油蒸馏装置的能量因数为1换算得到。

炼油厂的能量因数计算方法为:

E= ∑[(Fi×Ei)Ft]

(3)

式中:Fi为各装置的实际加工量;Ei为各装置的能量因数;Ft为常压蒸馏装置的实际加工量。

全厂能量因数法易于对炼油厂间甚至各装置间的能耗进行对比,低温热潜力的快速评价主要针对炼油厂能量系统进行,采用能量因数更为合适。能量因数具有明确的统计标准(GB 30251—2013《炼油单位产品能源消耗限额》),更容易进行定量分析计算,同时在一定程度上反映出装置的复杂程度,并直接与装置能耗进行关联。

3.2 炼油厂循环水一般耗量的计算

炼油厂循环水一般耗量的计算方法是通过估算炼油厂在低温热充分利用的状态下得出循环水的消耗量,将该循环水一般耗量与实际耗量相比,则多出的循环水量主要用于冷却可回收低温热,若循环水实际耗量小于炼油厂循环水一般耗量,则表明炼油厂低温热回收较充分,甚至采取了有效的装置热联合,热能利用率较高。

假设炼油厂加工量为FC,因原油热容与温度有关,设原油典型进料热容为Cpo(T),循环水热容为Cp,在典型工况下,针对常减压蒸馏装置,原油分馏后经各侧线出装置,各侧线物料80 ℃以上热量为可回收利用低温热,80 ℃以下为需要循环水系统冷却带走的热量。在非热联合情况下,侧线物料冷却至60 ℃到罐区或下游装置,则各侧线物料由80 ℃冷却到60 ℃过程中消耗的循环水量为常减压蒸馏装置循环水一般耗量,因循环水温度的一般设计值为从32 ℃到42 ℃,同时根据GB 30251—2013《炼油单位产品能源消耗限额》规定,常减压蒸馏装置能量因数为1,则1个能量因数需要的循环水量Cwn可表示为:

Cwn=2×FC×Cpo(T)Cp

(4)

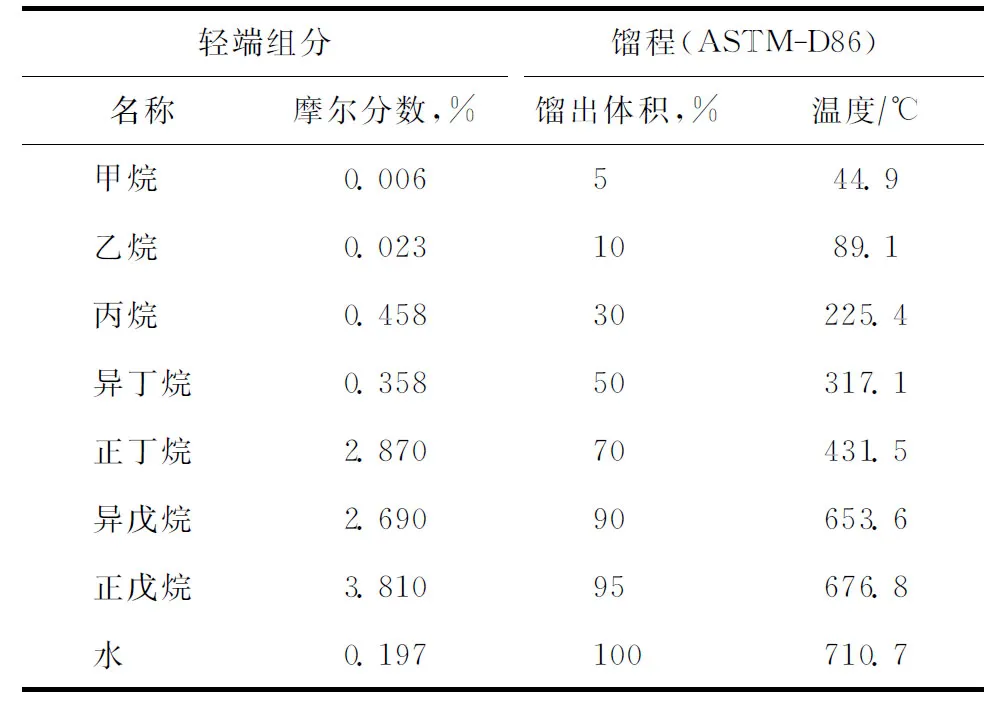

虽然各炼油厂加工原油的种类不同,但原油热容特性曲线在60~80 ℃范围内相差不大,为快速计算的方便,以炼油厂典型原油为计算标准。炼油厂典型原油分析数据如表1所示。

根据表1典型原油的分析数据可以得出,在温度60~80 ℃区间内原油平均比热为1.961 kJ(kg·℃),代入式(4),得到1个能量因数需要的循环水量为:

Cwn=0.909 5Fc

(5)

考虑全厂能量因数E,则炼油厂循环水一般耗量Cw为:

Cw=Cwn×E

(6)

3.3 炼油厂循环水修正耗量计算方法

由于各炼油厂循环水系统运行条件不同,换热器运行状态和配置不同,循环水系统运行状态不同,反映到循环水系统即循环水系统换热温差不同,换热温差的不同直接导致循环水量的差别,因本研究只考虑低温热利用潜力,对利用品质不涉及,因此,应考虑实际情况,对炼油厂循环水实际耗量进行修正。

因炼油厂循环水设计温差一般为10 ℃,从32 ℃到42 ℃,设全厂循环水实际耗量为Fw,循环水进出循环水场温差为△Tw,则炼油厂循环水修正耗量Fwc可表示为:

Fwc=Fw×△Tw×0.1

(7)

4 低温热潜力快速评价方法比较

4.1 典型数据的选取

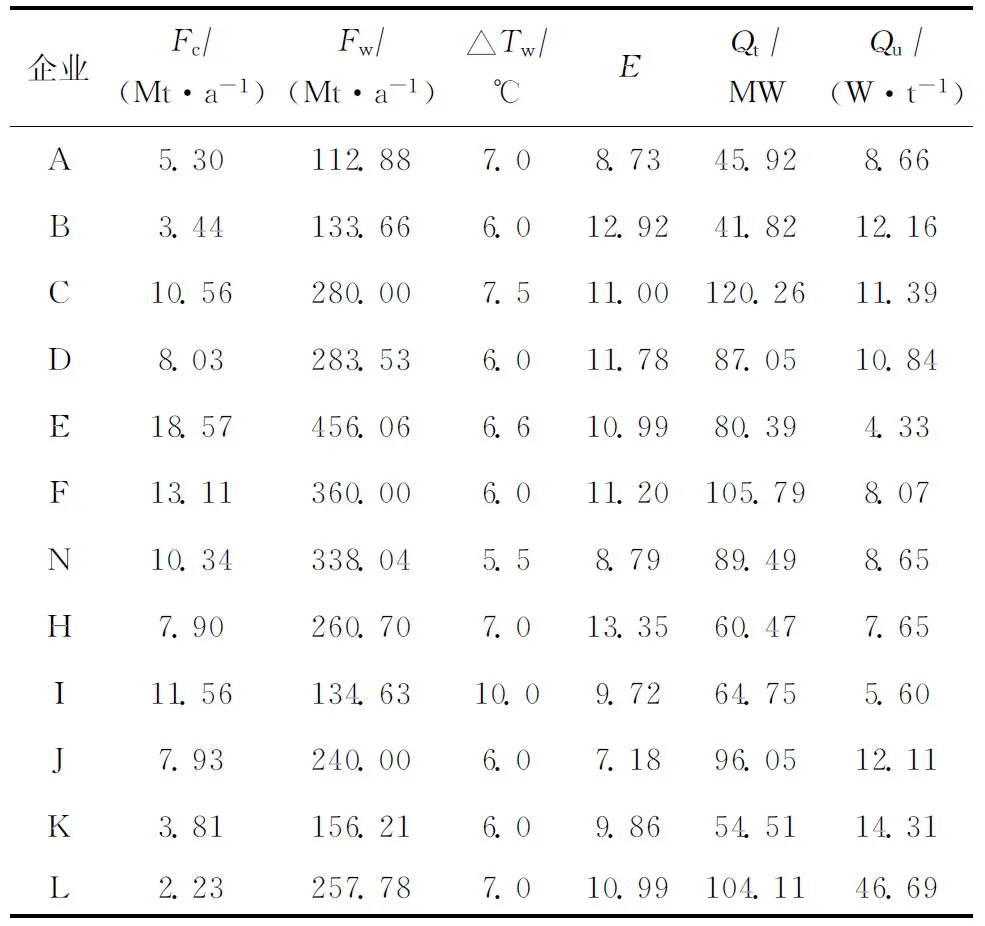

根据文献[6]提供的资料,选取12家典型炼油厂进行低温热潜力的快速评价,比较并分析两种评价方法的差别,结果见表2。因各炼油厂规模不一,为便于比较,以炼油厂单位原油低温热来表征各炼油厂低温热量。

Qu=QtFc

(8)

式中:Qu为单位原油低温热,Wt;Qt为全厂可利用低温热总量,W;Fc为全厂平均加工量,th。

由表2可见,企业C,F,L低温热总量较大,企业B,J,L单位原油低温热较大。

4.2 炼油厂低温热潜力评估系数的计算

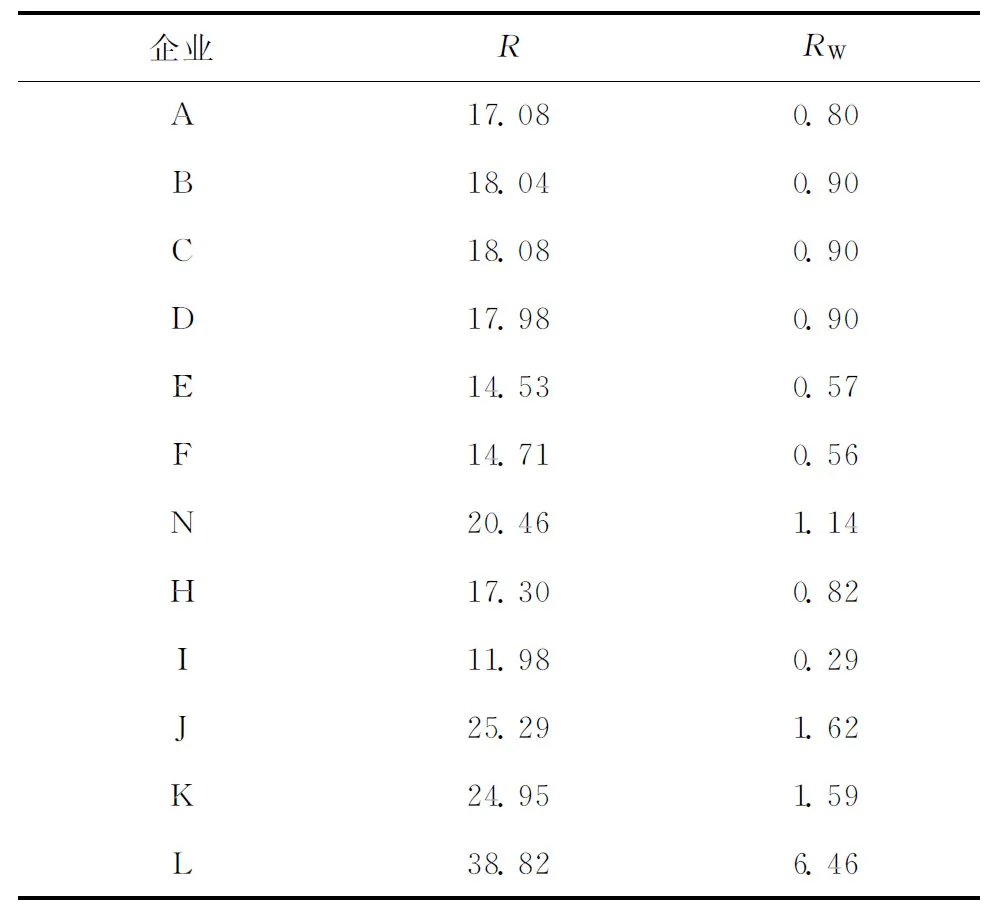

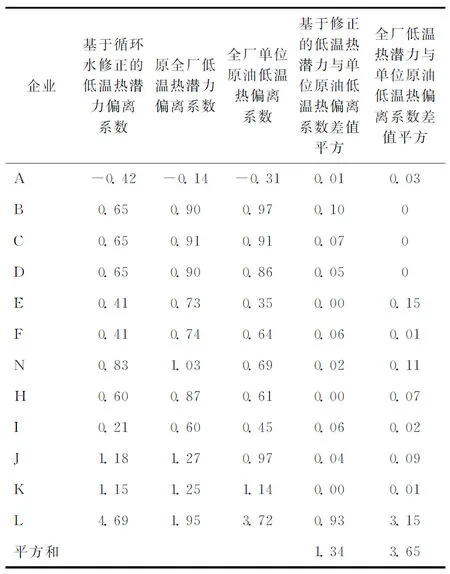

根据前述低温热潜力评估系数计算方法,将表2数据代入式(1),得到12家企业低温热潜力评估系数;将表2数据代入式(2),得到12家企业基于循环水修正的低温热潜力评估系数,结果见表3。

由表3可见:企业E,F,I的全厂低温热潜力评估系数较小,在全厂低温热潜力评估系数中全部低于15,在基于循环水修正的低温热潜力评估系数中全部低于0.6,说明该3家企业低温热利用较好;而企业N,J,K,L的低温热潜力评估系数较大,在全厂低温热潜力评估系数中全部大于20,在基于循环水修正的低温热潜力评估系数中全部大于1,实际调研时,也显示该4家企业低温热利用还有较大潜力。

4.3 两种计算方法的比较

低温热潜力快速评价方法主要用来快速评价炼油厂未利用低温热潜力,对上述12家企业的计算实例而言,低温热潜力评估系数变化的趋势越接近单位原油低温热变化趋势,则说明该低温热潜力评估系数越准确。

为便于比较两种计算方法获得的低温热潜力系数变化趋势与单位原油低温热变化趋势的相似程度,用每组数据中每个数据点距离该组数据的算术均值的偏离距离与算术均值的比值来衡量该组数据的变化趋势,偏离距离与算术均值的比值称为偏离系数,将一组数据的偏离系数与待比较的组数据的偏离系数作差,其差值的平方和即可描述该两组数据曲线变化趋势的相符合程度。

设数组A共有j个数据,表示为A[i],i=1,2,…,j。设数组A数据均值为Aa,则

(9)

设数组A每个点距离该组数据的算术均值的偏离系数为Ad[i],i=1,2,…,j,则

Ad[i]=(A[i]-Aa)Aa

(10)

设有数组B,考察数组B数据变化趋势与数组A变化趋势的相似程度,首先数组B离散为与数组A具有相同维数,设数组B的偏离系数为Bd[i],则数组A与数组B变化趋势的相似程度可表示为偏离度Cs。

(11)

偏离度越大,说明两数组数据变化趋势越不一致。

根据上述方法,考察12家企业全厂低温热潜力评估系数和基于循环水修正的低温热潜力评估系数与12家企业单位原油低温热数据变化趋势的相似程度,计算结果见表4。

由表4可见,12家企业的基于修正的低温热潜力评估系数与单位原油低温热的偏离度为1.34,而12家企业的全厂低温热潜力评估系数与单位原油低温热的偏离度为3.65,说明基于循环水修正的低温热潜力快速评价方法更能反映炼油厂真实的低温热潜力情况。

5 某炼化企业基于循环水修正的炼油厂低温热潜力快速评价分析

5.1 某炼化企业低温热状况

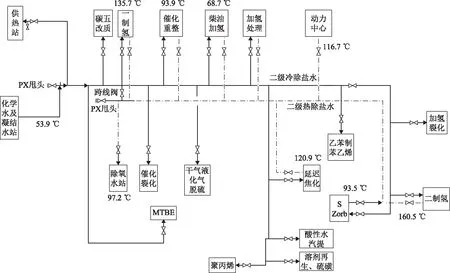

某炼化企业目前采用二级除盐水回收各装置的低温热,换热后除盐水用于动力中心以及除氧水站制备除氧水,全厂除盐水换热系统具体情况如下:①二级除盐水管网总量约为1 100 th,温度约为59 ℃。除少量供生产装置直接使用外,约940 th送至各装置回收低温热,换热至120 ℃左右,供循环流化床锅炉除氧器及全厂除氧水站给水;②换热系统总体流程为冷除盐水分别送至焦化、重整、蜡油加氢、柴油加氢、S Zorb、制氢装置,与各装置低温热源进行换热,总计回收热量65 MW。图1为全厂除盐水系统总体流程示意;③此外,催化单元中催化裂化装置与气体分离装置进行热联合,有效回收催化裂化装置热量供气体分离装置塔底重沸使用,整个催化单元通过热媒水系统共计回收热量33 MW左右。

图1 某企业低温热流程示意 —二级除盐水冷水线; —二级除盐水热水线

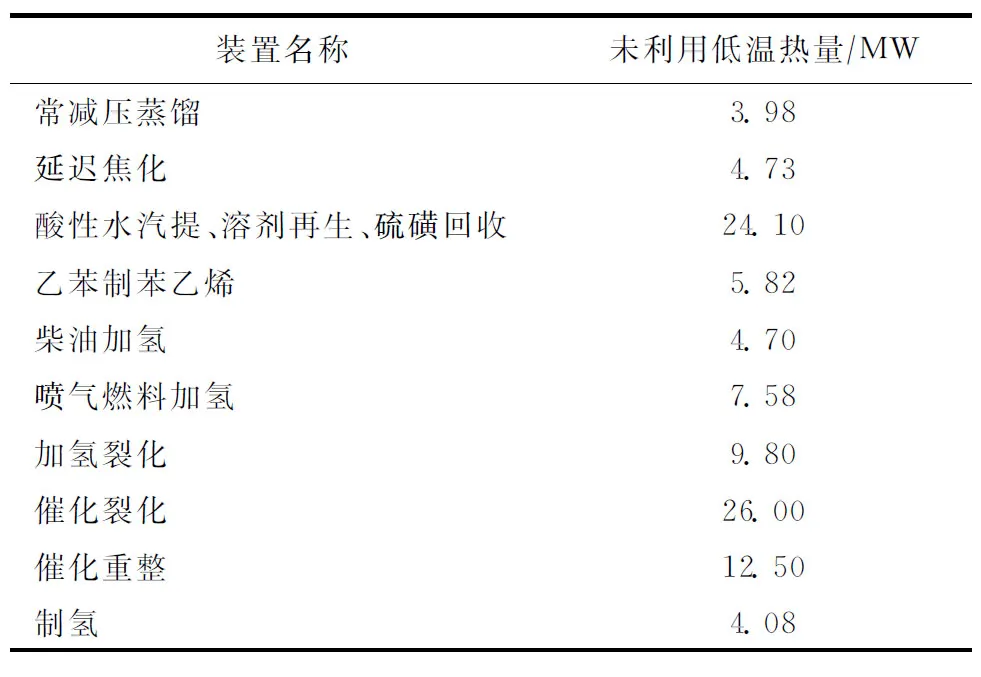

对全厂进行调研,统计80 ℃以上未被利用的低温热数据,结果见表5,总计可多回收热量约103 MW。该炼化企业全部低温热资源共计约201 MW,未回收低温热占总低温热的比例约为51%。

5.2 某炼化企业基于循环水修正的炼油厂低温热潜力评估系数的计算

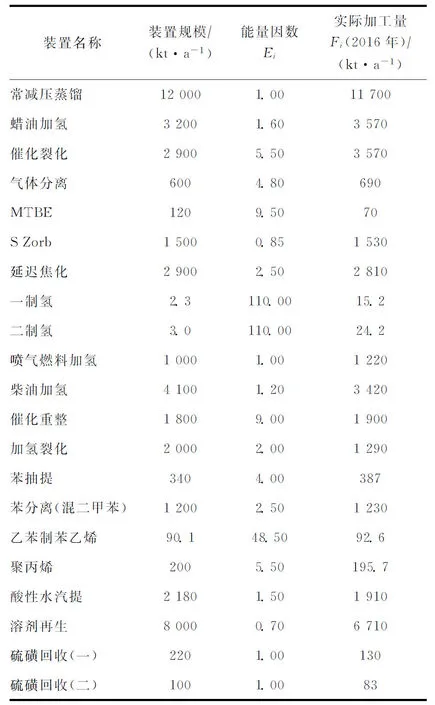

表6为某炼化企业装置加工规模和能量因数统计情况。

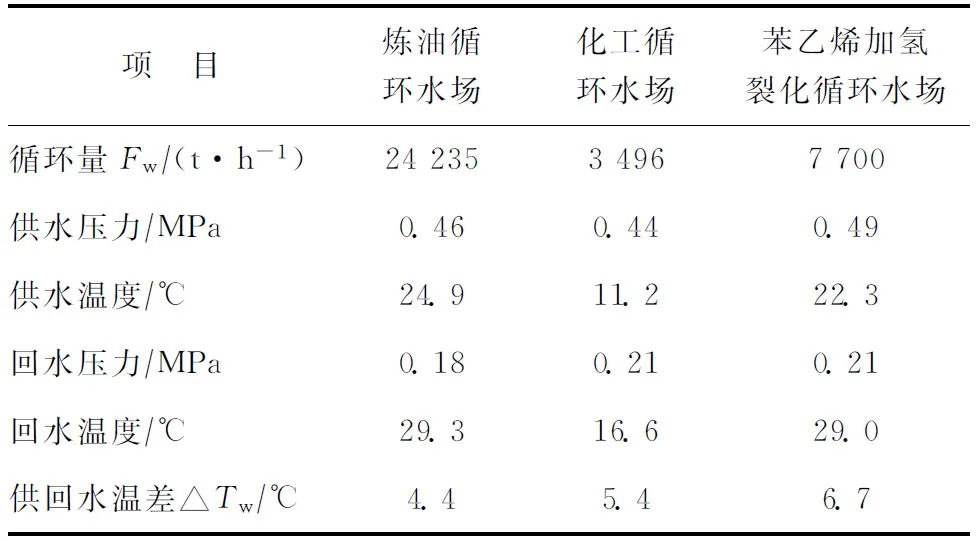

循环水场包括4部分:炼油循环水场、化工循环水场、动力中心循环水场和苯乙烯加氢裂化循环水场。对炼化部分有影响的为炼油循环水场、化工循环水场、苯乙烯加氢裂化循环水场,循环水系统情况见表7。

由式(3)和表6,计算得到全厂能量因数E为8.26;由式(5)和式(6),计算得到全厂循环水一般耗量Cw为87 905.86 th;由式(7)和表7,计算得到全厂循环水修正耗量Fwc为17 710.24 th;由式(2)计算得到全厂低温热潜力评估系数RW为0.953。

5.3 基于循环水修正的炼油厂低温热快速评价分析

根据前述结果,计算得到该炼化企业基于循环水修正的炼油厂低温热潜力评估系数RW为0.953,接近1,说明未利用的低温热较多,实际结果也表明,该炼化企业存在大量可利用低温热未被回收利用。具体分析如下:①统计该企业低温热时,选择80 ℃为截止温度,统计过程中仅计算80 ℃以上的较高温位的热负荷,对于单个热源,考虑到工程经济性,则仅统计负荷在1 MW以上的具有回收价值的热源。统计结果显示,该企业未回收热负荷占总热负荷的约51%,仍有约一半的可利用低温热通过空气冷却和水冷却散失。②该企业建厂时间较短,在全国石化系统内综合能耗水平较高,企业能量因数较高,装置复杂度高,加工流程长,包含化工部分,评价系数接近于1,仍然具有丰富的低温热资源未被利用。③从实际情况看,炼油部分的催化裂化装置仍然是未利用低温热大户,应继续加大低温热提取利用力度,催化重整及其后续的芳烃装置余热资源丰富,未利用的较高品位的低温热资源较多,应作为以后低温热优化的重点关注对象。

6 结 论

(1)炼化企业80 ℃以下物流热量利用较困难,存在必须由循环水等公用工程散失的热量,通过引入循环水修正方法,计算循环水一般耗量,形成基于循环水修正的炼油厂低温热快速评价方法。

(2)鉴于装置复杂系数计算的不确定性和低温热评价的针对性,在低温热快速评价中引入能量因数。能量因数具有明确的统计标准(GB 30251—2013),更容易进行定量分析计算,同时在一定程度上反应出装置的复杂程度,并直接与装置能耗进行关联,因此,采用能量因数更适合进行炼化企业低温热状况的快速评价。