油基钻屑改质流体燃料处理技术研究

周成华

(中石化西南石油工程公司钻井工程研究院)

一、国内外油基钻屑处理现状分析

目前国内外对于油基钻井液及钻屑的处理主要是焚烧、热解、化学清洗、萃取蒸馏以及相应的物化复合方法[1-5],上述方法存在二次污染、能耗高、油回收利用率较低、处理成本高、安全性能较差等问题。随着环保法规、安全法规的完善和进一步实施,研究一种新的技术代替上述技术迫在眉睫。

二、油基钻屑改质流体燃料处理技术

1.油基钻屑流体燃料化处理思路

油基钻屑流体燃料化处理技术结合油基钻井液及钻屑特点及工业燃料的性质,采用化学调质改良技术把油基钻井液及钻屑改良成为流体燃料。该技术能够实现油气开采现场随钻、快速、安全处理含油钻屑及废弃油基钻井液,实现变废为宝、节能减排的目的。该技术为油基钻井液及油基钻屑处理提供了可靠的技术保障,对减少环境污染、生态破坏及安全隐患具有重要的意义。同时在我国的油气开采、发电及其它供热工程中的热源燃料需求量相当大,该技术的研究可以为上述工业中的热源提供部分燃料,实现了油基钻井液和油基钻屑的资源化利用,具有很高的工业价值和应用前景。

2.油基钻屑基本组成

2.1 油基钻屑组成分析

油基钻屑废弃物含油率16.6%,含水率2.45%,含固率80.95%。

2.2 含油固体废弃物元素分析

含油固体废弃物元素平均质量C为22.60%,H为11.34%,O为33.5%,S为8.65%,N为0.05%。油基钻屑中可燃物质元素之和为67%以上,其它Si等非可燃元素33%,具有改质未流体燃料的条件。

2.3 含油固体废弃物重金属分析

含油固体废弃物重金属分析岩屑浸出液指标铜为0.03%,无铅,锌为0.01%,无镉,镍为0.01%,总铬为0.06%,汞为0.002%。

3.油基钻屑改质流体燃料配方及性能评价

3.1 油基钻屑流体燃料化优化配方

油基钻屑改质过程中,主要添加剂为乳化剂、分散稳定剂。乳化剂的主要作用为将油基钻屑和添加的水乳化形成流体燃料油包水体系;分散稳定剂的主要作用防止油基钻屑细化后的聚集,使得流体细颗粒分散均匀。

改质流体燃料配方为:65%~70%细化油基钻屑+6.4%乳化剂+1.6%分散稳定剂+22%~27%水。

3.2 油基钻屑改质为流体燃料评价

改质后的油基钻屑类似于水煤浆。水煤浆是由大约65%煤、34%水和1%添加剂通过物理加工得到的一种低污染、高效率、可管道输送的代油煤基流体燃料,水煤浆也已成为替代油、气等能源的最基础、最经济的洁净能源。改质后的油基钻屑流体燃料燃烧性能与水煤浆评价见表1。

表1 油基钻屑改质流体燃料与水煤浆主要性能指标对比

由表1得出,油基钻屑改质流体浆具有一定黏度;燃料浆燃值高,可以单独作为流体燃料;其性能与水煤浆比分析,其指标达到水煤浆一级标准,是一种理想的流体燃料。

同时,根据SN/T3209-2012《进出口危险化学品检验规程高闪点易燃液体基本要求》,易燃液体是指闭杯试验闪点等于或低于60℃,因此,油基钻屑流体燃料不属于易燃品,运输过程中不会因摩擦生热而造成安全隐患。

3.3 油基钻屑原样与改质后的燃料热重对比分析

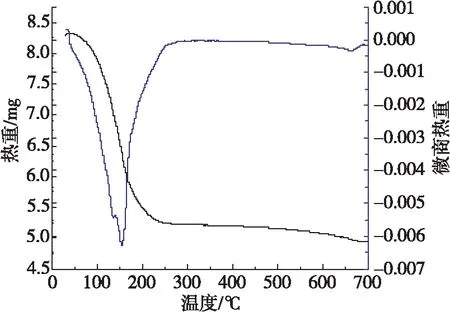

使用热重曲线(TG)和微商热重(DTG)曲线对油基钻屑原样与改质后的燃料热重进行对比分析。热重曲线(TG或TGA)是指在程序控制温度条件下,测量物质的质量与温度关系的一种热分析方法。微商热重(DTG)曲线是对热重曲线中质量(m)对时间(t)进行一次微商从而得到dm/dt-T(或t)曲线,它表示质量随时间的变化率(失重速率)与温度(或时间)的关系见图1。

图1 油基钻屑样品燃料热重分析

图2 油基钻屑改质流体燃料热重分析

由图1、图2得出,油基钻屑样品燃烧失重,开始温度低于油基钻屑改质燃料失重温度,但油基钻屑燃烧失重后减少趋势没有油基钻屑改质燃料失重温度明显,说明油基钻屑改质燃料燃烧更充分。

3.4 流体燃料燃烧的环境指标评价

对流体燃料燃烧的环境指标分析,结果见表2。

表2 燃料燃烧过程污染分析

由表2得出,改质燃料燃烧过程污染平均值低于《火电厂大气污染物排放标准GB13223-2001(以油为燃料的锅炉)》指标,环境指标评价合格。

3.5 燃料燃烧后残渣分析

以《废水综合排放标准GB8978—2012》标准检测燃料燃烧后残渣污染,对油基钻屑改质流体燃料燃烧后残渣浸出液进行分析,实验结果见表3。

表3 燃料燃烧后残渣浸出液污染分析

由表3得出,燃料燃烧后残渣浸出液达到废水综合排放标准。

三、油基钻屑改质流体燃料工艺及特点

1.油基钻屑改质流体燃料处理工艺

图3为油基钻屑改质流体燃料技术工艺流程。

图3 油基钻屑流体燃料制备工艺流程图

(1)油基钻屑收集。在钻井过程中,钻井液池收集固控设备下面的油基钻屑,通过前段的分选、粉碎收集系统进入油基钻屑的收集罐。

(2)细化调质系统。收集罐中的油基钻屑通过泵打入调质系统并细化,同时按照流体燃料化配方向调质系统中加药,完成细化调质。

(3)乳化分散稳定系统。细化调质后泵入均化分散稳定系统,并补充适当乳化剂,均化分散稳定后的流体燃料通过抽样检测合格后直接进入成品系统,成为流体燃料产品。

(4)若不合格就直接再进行调质、均化稳定,直到达到流体燃料产品要求进入储存系统。

整个工艺流程设备、管线定期的清洗采用调质剂进行清洗,整个清洗过程中也是全封闭式,不会产生二次污染物质。

2.油基钻屑流体燃料化工艺特点

(1)工艺简单、成本低、处理彻底。该技术突破了其它现有油基钻屑处理技术的难题:即处理后的油基钻屑仍然是固废。油基钻屑通过“油气工程领域油基钻屑资源化”技术应用,在现场将油基钻屑随钻处理为合格产品。离开钻井现场的 “流体燃料”是一种安全的产品,能够安全运输及储存。

(2)该技术实现了在现场生产成安全合格的“流体燃料”,该产品符合中华人民共和国环境保护部2012年颁布的《石油天然气开采业污染防治技术政策》第四条污染治理、第五条鼓励研发的新技术的相关要求,可以实现油田钻井现场“零污染、零落地、资源化利用”。

(3)该技术装备能够有机并入钻井系统,实现随钻处理,实现“不落地、零污染”,处理能力3~4 m3/h。

四、现场应用

1. GS307-2井现场应用

GS307-2HF井水平段油基钻井液钻进685 m。钻井过程中,产生油基钻屑167 t。改质过程中,改质配方为:70%油基钻屑+8%调质剂+ 22%水。通过随钻改质,共计生产燃料浆239 t,平均日产量15.8 t。

2. JS33-19HF井现场应用

JS33-19HF井水平段油基泥浆钻进1 001 m。改质过程中,改质配方为:67%油基钻屑+8%调质剂+ 25%水。通过随钻改质,共计生产燃料浆504 t,平均日产量20.5 t。

3. 经济效益分析

油基钻屑改质流体燃料处理工艺与页岩气某区块热解析等处理工艺相比,处理成本相当。但油基钻屑改质流体燃料可以作为燃料产品销售,增加了经济收入,燃烧环保,具有显著的经济和社会效益。

五、结论

(1)本文油基钻屑处理存在的二次污染、能耗高、油回收利用率较低、处理成本高、安全性能较差等问题,形成了油基钻屑流体燃料化处理技术。

(2)油基钻屑改质流体燃料燃烧性能与水煤浆对比分析,其指标达到水煤浆一级标准,是一种理想的流体燃料,改质燃料燃烧过程污染平均值达到环境指标评价合格,燃料燃烧后残渣污染达到废水综合排放标准。

(3)通过撬装式油基钻屑改质流体燃料处理,实现了钻进过程中现场随钻、快速、安全处理油基钻屑,并在GS307-2井、JS33-19井成功应用。