半挂车与雷达转台一体化集成设计探讨*

刘建军,洪林峰,林载誉

(南京电子技术研究所, 江苏 南京 210039)

引 言

随着电子设备的高速发展,雷达日益向多功能、集成化方向发展。同时,现代高科技条件下的局部战争对雷达的机动性能提出了更高的要求。就结构设计而言,雷达功能需求的发展既是机遇也是挑战,尤为突出的是设备高度集成设计与雷达机动性能之间的矛盾[1]。

雷达的机动性能是产品研制的重要指标之一,提高雷达机动性是提高雷达生存能力和试用效率的有效手段之一[2]。随着雷达功能、性能的增强,雷达的规模也越来越大,这对雷达的运输性提出了挑战。某些大型雷达因重量、体积规模大大增加,单车已无法满足其装载运输要求。近年来,半挂车因机动性能好、结构形式自由多变、承载能力大、承载面低等优点在现代大型车载机动雷达中应用十分普遍[3-4]。但传统半挂车跨度大,刚性不足,一般无法满足高精度雷达,特别是具有方位转台的大型雷达[5]的需求。

现代多功能雷达为实现雷达多方位扫描,一般均需配备方位转台。为满足设备集成设计,方位转台不仅需要承担天线的旋转支撑功能,还是后端电子设备的主要安装平台,所以对转台的要求是设备安装空间大,结构刚度好[6-7]。但因受运输高度所限,普通半挂车的转台高度一般不宜超过400 mm,无法满足大型雷达设备的安装空间要求和承载刚度要求[8]。

本文针对某大型半挂车雷达,对设备布局和单元功能进行了综合分析,创新性地提出了将半挂车车架与雷达转台进行一体化设计的思路,降低了雷达整车的运输高度,提高了雷达的机动性能和转台刚度,满足雷达精度要求。文中对该设计方案的工程实现进行了论述,并通过有限元仿真和模拟试验,对该方案的结构安全性进行了验证。

1 提高某半挂车雷达机动性的设计思路

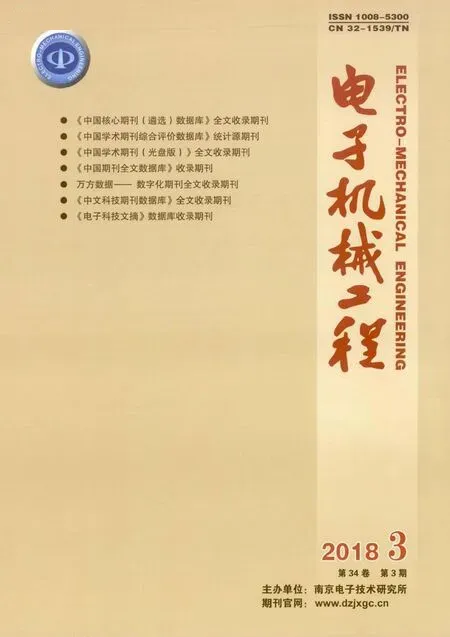

半挂车因其自身特点,已广泛应用于国内车载雷达。雷达半挂车的一般布局是:天线座位于半挂车车架上方,转台在天线座的上部带动天线转动;调平腿布置在半挂车车架上天线座的周边,将整个半挂车及其上装设备抬升调平;抗倾覆腿同样布置在半挂车车架上。雷达的运输状态如图1所示。

图1 雷达运输状态

由于转台需要支撑天线阵面,半挂车需要支撑上装设备,为满足雷达转动、精度、安全性等方面的要求,两者均需要足够的高度来保证自身的刚度,因此整车运输高度也随之增加。当雷达规模较大时,整车高度将大大超出运输界限,无法通过涵洞和桥洞。为满足运输需求,设备只能拆分运输,因而需增加运输车辆、起重设备、操作人员以及雷达架设撤收时间,大大降低了雷达的机动性能。

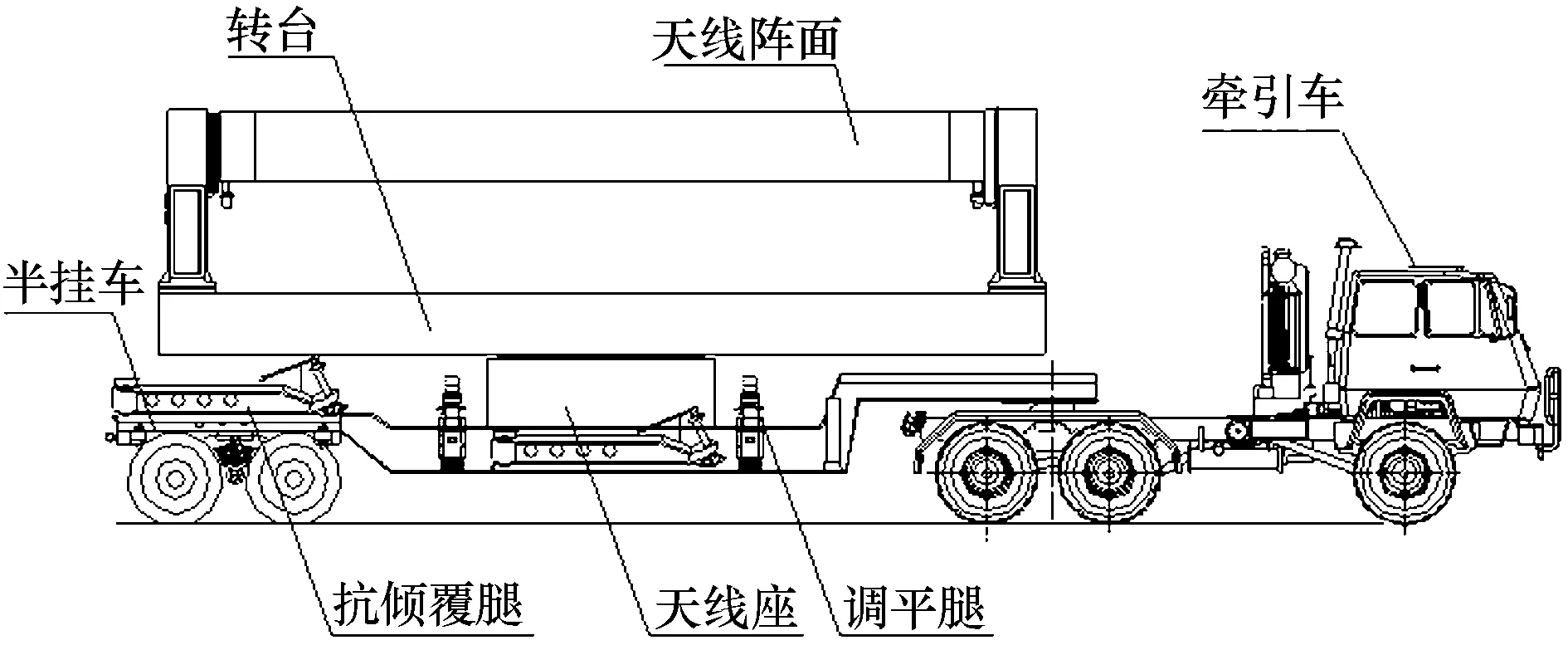

半挂车车架作为设备的安装、运输平台,需要承载设备的重量及工作状态下的风载荷,需要很好的刚强度来满足设备的安全性要求[4]。雷达转台是天线阵面的支撑平台,为保证雷达系统的精度要求,也需要很好的刚强度来满足使用要求。如将雷达转台和半挂车车架合二为一,进行一体化设计,则在保证转台所需刚度的同时,可大大降低整车的运输高度,满足运输界限的要求。一体化转台雷达的运输状态如图2所示。

图2 一体化转台雷达运输状态

对转台和车架进行一体化设计后,不仅解决了整车超高的问题,而且因雷达设备不需拆分运输,减少了雷达架设撤收时间、运输单元和专用起重设备的数量,也因转台与车架合二为一,整车的重量也大大减小。总之,一体化转台可大幅提升该雷达的机动性能。

2 结构设计

对雷达转台和半挂车车架进行一体化设计后,考虑到雷达需要进行360°的连续旋转,天线座底座将安装于一体化转台下方,带动半挂车架一起旋转。而半挂车架又是车辆行走装置的安装平台,为保护半挂车的后悬挂以及提高雷达方位旋转时的系统安全性,考虑在雷达工作时将半挂车后悬挂与车架分离,因此要将半挂车后悬挂的快速脱离和安装作为设计重点。

2.1 一体化转台雷达的设备布局设计

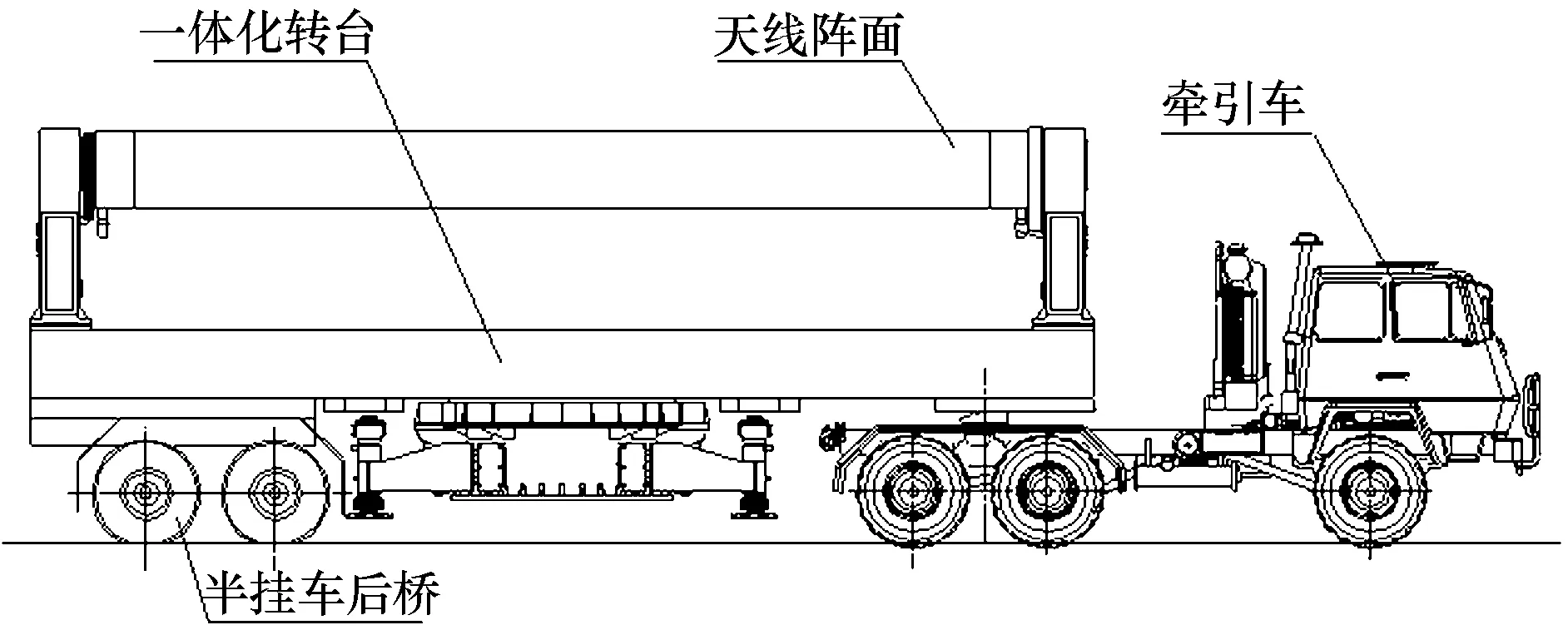

雷达是高精度设备,机动雷达的工作场地是不固定的,因此,机动雷达需要一个可调平的稳固基础。半挂车架与雷达转台经一体化设计后,天线座底座布置在半挂车车架下方,实现转动功能时,半挂车车架就不能作为稳固的调平基础,因此不能将调平腿布置在半挂车车架上。本文创新性地将调平腿布置在天线座底座上,使其满足调平基础稳固不动的需求。雷达口径大,风载荷大,倾覆力矩大,需要较大的抗倾覆半径来保证雷达在大风条件下的抗倾覆能力,因此将抗倾覆腿与调平腿合二为一。调平腿安装在抗倾覆腿安装梁的端部,同时,抗倾覆腿可以旋转收藏于车长方向,使其同时满足整车调平、抗倾覆及运输的需求。天线座底座和调平腿的布局如图3所示。

图3 一体化转台布局图(工作状态)

2.2 半挂车后悬挂设计

进行半挂车后悬挂布局时,需考虑轮胎的弹跳量以及半挂车的纵向通过角、离去角等挂车性能因素,使整车满足公路运输通过性的要求。如果半挂车后悬挂随雷达转台转动,那么雷达转动部分重心和转动中心就会不一致,就会增加转动惯量和偏心力(矩),从而降低雷达工作时的抗侧向滑移能力和抗风能力,同时影响雷达的外观性能。考虑到雷达的机动性,需要设计一种可快速拆卸的半挂车后悬挂形式。

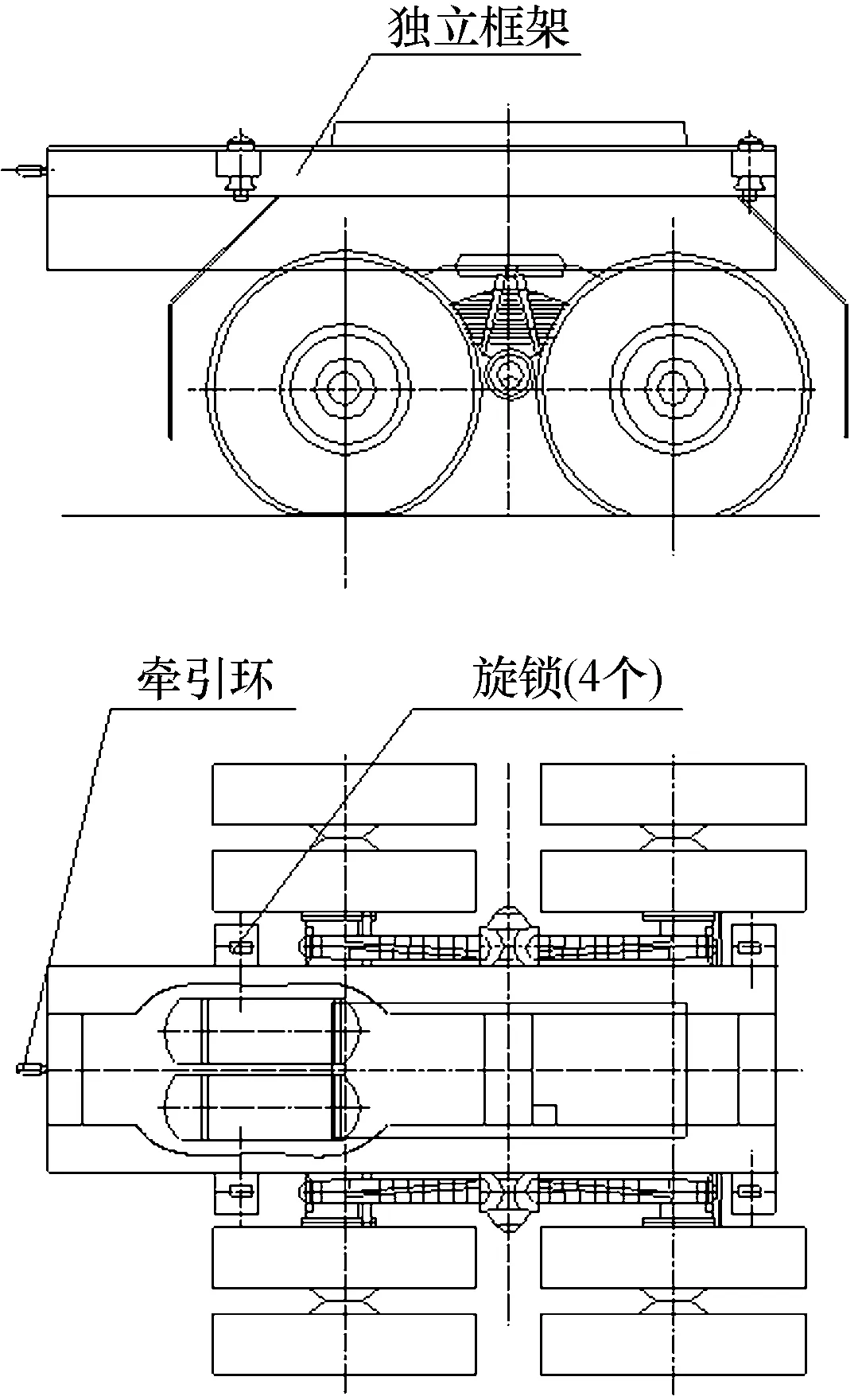

半挂车后悬挂采用双桥结构,两桥通过悬挂安装在一个独立的框架上,整体安装在一体化转台尾部下方,连接处采用标准集装箱旋锁的结构,可快速定位连接,连接后用螺栓锁定[1]。后悬挂结构形式如图4所示。

图4 可拆卸式后悬挂

为满足后悬挂拆卸时的移动需求,半挂车的气路系统集成在后悬挂系统中,以保证一体化转台(车架)和后悬挂分离后,后悬挂的制动系统能正常工作。后悬挂摘脱办法:首先,打开后悬挂与一体化转台间的固定旋锁,支起调平腿,使后悬挂与转台脱离;然后,解除后悬挂的制动,利用配套的牵引车牵引独立框架上的牵引环,将后悬挂从转台尾部向后拖出。

在产品的实际使用过程中,4个熟练工人可在3 min内完成后悬挂的拆卸,满足机动雷达的作战需求。

2.3 一体化转台的设计

一体化转台采用箱梁结构,由钢板拼焊而成。由于融合了转台和半挂车架,因此它比单个车架或转台更高,大大提高了转台的刚度。其内部空间增大后,可安装更多的电子设备,大大减少了转台上的电缆数量,降低了对方位汇流环的需求。

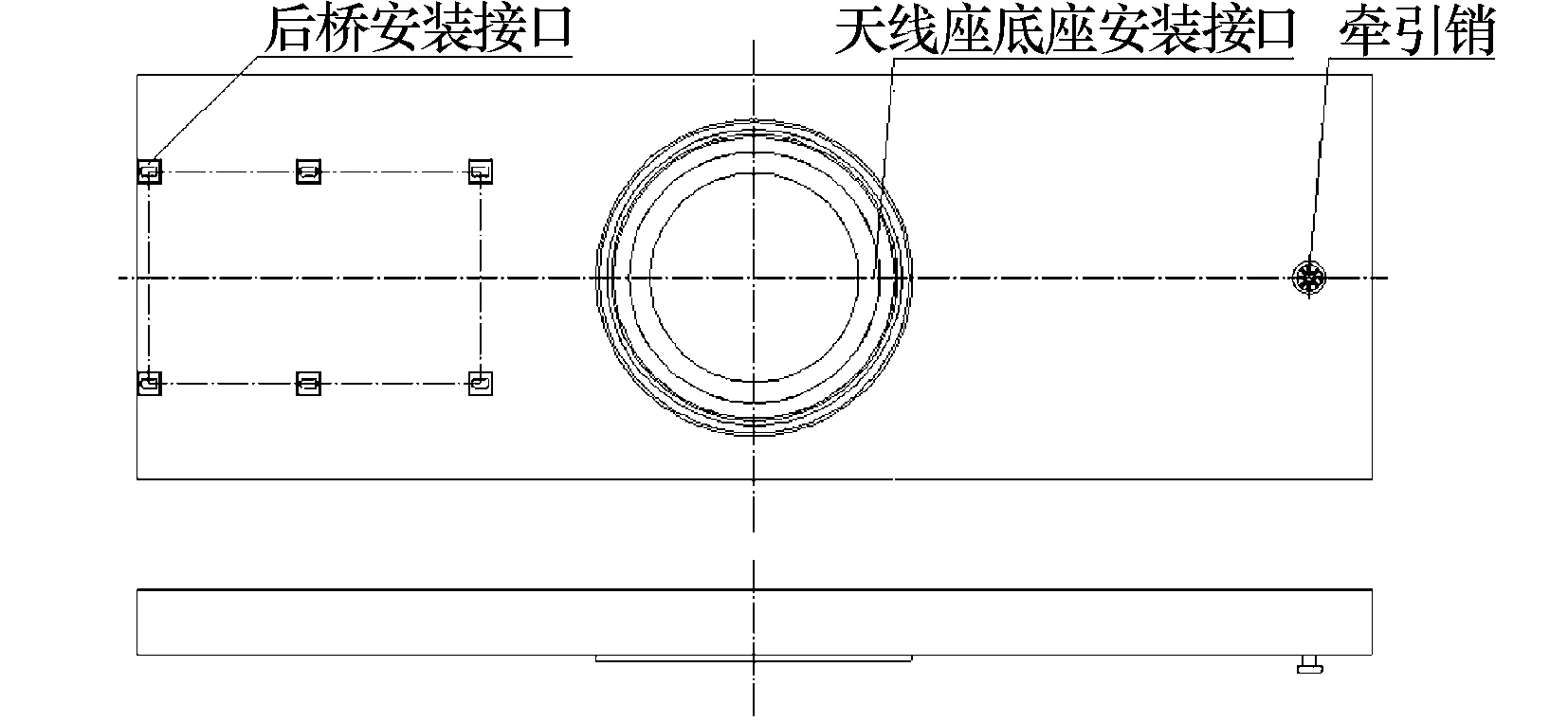

设计时除考虑结构的刚强度和内部设备的安装接口外,还需要考虑与牵引车鞍座配套的牵引销的安装接口、后悬挂的安装接口及天线座底座的安装接口。一体化转台的结构如图5所示。

图5 一体化转台

一体化转台同时作为运输平台和支撑平台,对结构可靠性提出了较高的要求,应作为雷达结构关重件进行质量把控。

3 仿真分析

为了验证方案的可行性,确保一体化平台的刚强度满足要求,结构安全可靠,本文对一体化转台进行了仿真分析。建模单位采用国际单位制,主要仿真工况包括雷达工作状态和雷达运输状态。

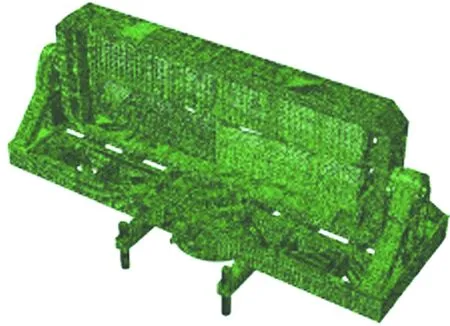

3.1 模型简化及网格划分

平台仿真采用有限元软件Ansys Workbench 15.0,前处理采用软件Creo 2.0+Ansys Space Claim。首先,在Creo2.0中对平台三维模型进行初步简化,删除非受力结构、倒角和多余孔洞;然后,将模型导入Ansys Space Claim进行抽壳、简化和连接处理。根据结构的实际情况采用壳单元和实体单元划分网格,共计97 348个节点。各部件单元连接采用共节点耦合,有限元模型如图6所示。

图6 有限元模型

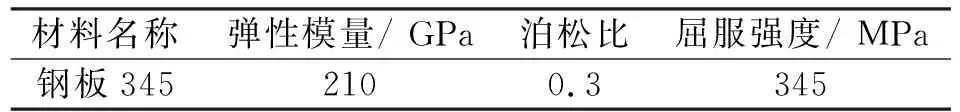

3.2 材料参数

一体化转台全部采用厚钢板345焊接而成,其材料参数见表1。

表1 材料参数

3.3 分析工况

一体化转台的典型使用工况为雷达工作状态及雷达运输状态。在工作状态下,转台由4个调平腿支撑,主要承受各上装设备自重及风载荷;在运输状态下,转台由牵引车鞍座和后悬挂支撑,主要承受各上装设备自重及运输过程中的振动载荷。

3.4 分析结果

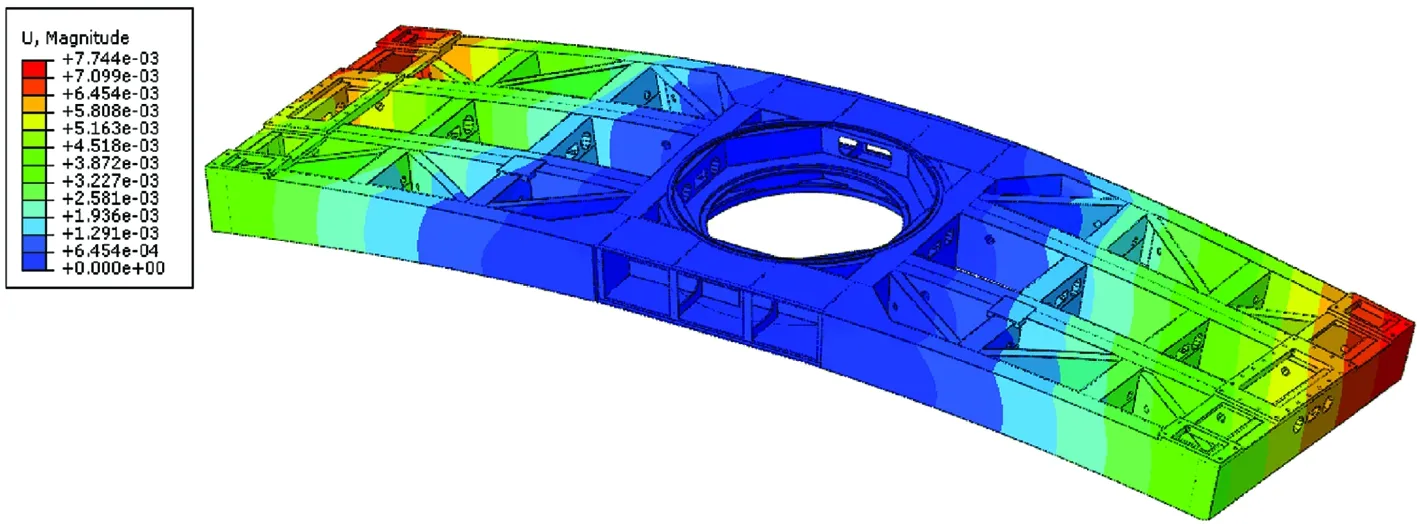

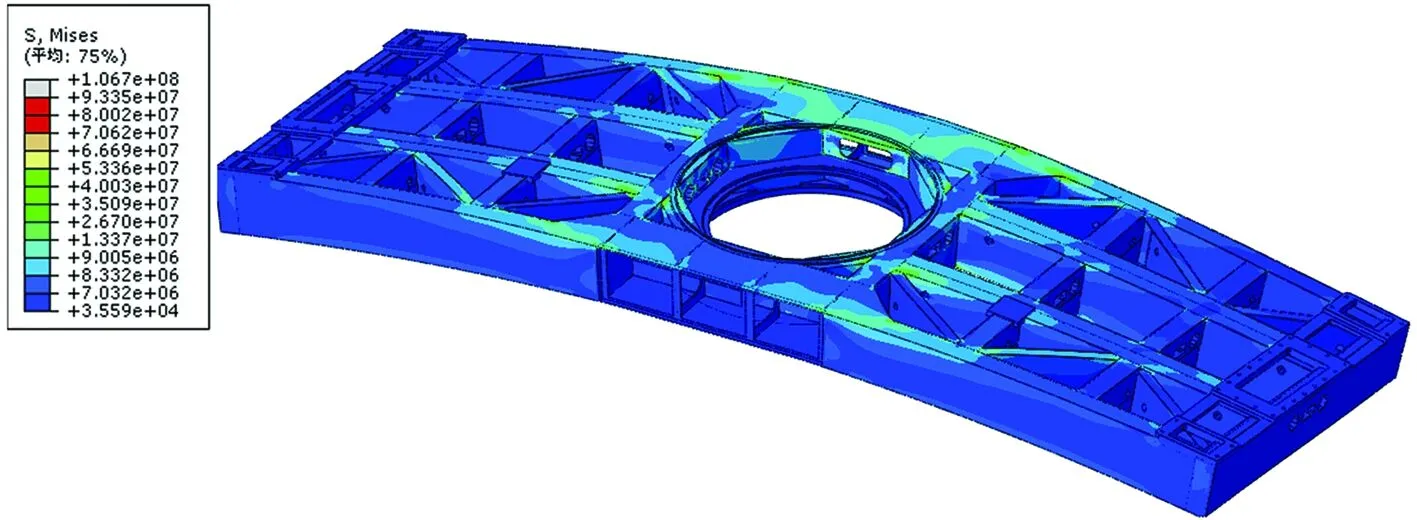

图7为某一体化转台在工作状态下的位移云图,最大变形为7.7 mm;图8为工作状态下的应力云图,最大应力为107 MPa,最大应力出现在挂车车架中部。

图7 某一体化转台在工作状态下的位移云图

图8 某一体化转台在工作状态下的应力云图

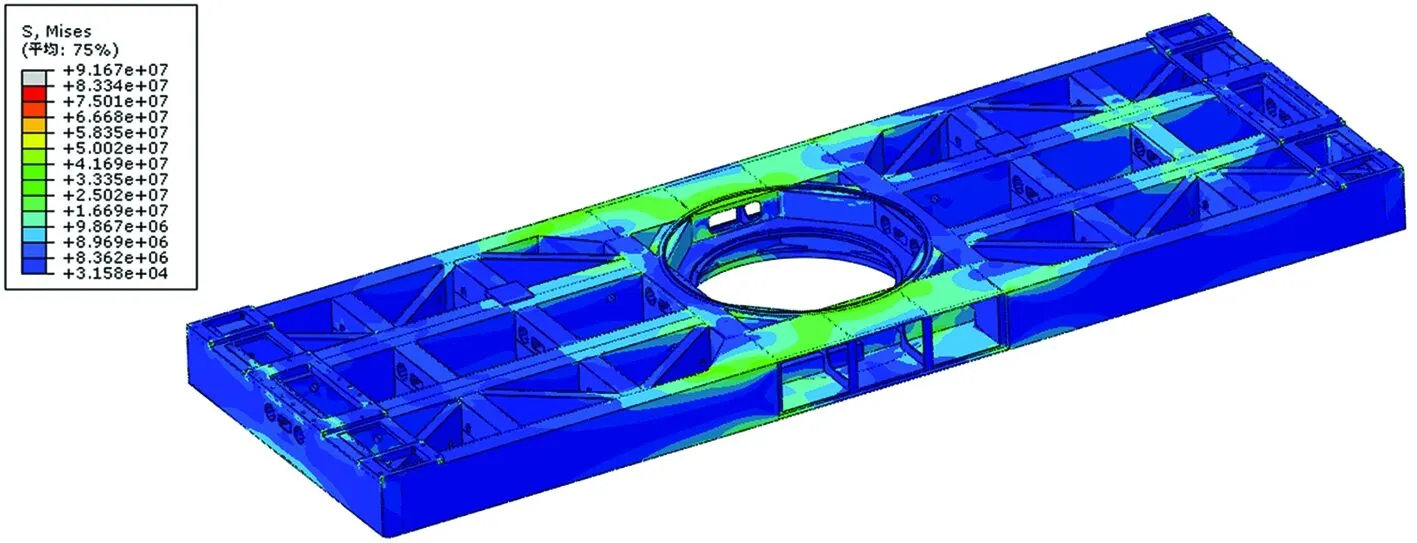

图9为某一体化转台在运输状态下的位移云图,最大变形为4.1 mm;图10为运输状态下的应力云图,最大应力为92 MPa,最大应力出现在车架中部。

图9 转台在运输状态下的位移云图

图10 转台在运输状态下的应力云图

从仿真分析结果可知,该一体化转台在工作状态下的应力最大值为107 MPa,在运输状态下的应力最大值为92 MPa。该车架采用Q345钢板焊接而成,材料屈服强度为345 MPa,结构强度安全系数大于3,满足结构刚强度要求。

4 试验验证

为了进一步验证一体化平台的结构设计,确保结构安全性能,分别对在运输状态、工作状态2种支撑工况下的一体化平台进行了模拟载荷试验,并对关键受力部位进行了应力和变形监测。

在2种工况下,转台均未出现结构破坏及永久变形。经测试,该一体化平台最大变形为6.5 mm,最大应力为96 MPa,最大变形和应力的大小和出现的位置与仿真结果基本吻合。试验结果表明,该一体化平台刚强度较好,满足雷达使用需求。

5 结束语

车载雷达设计是一个系统工程问题[2],需要结合产品实际并针对具体的工况进行具体分析。本文综合考虑了雷达的运输需求和转动需求,创新性地提出将半挂车架与雷达转台进行一体化集成设计,改变了常规的半挂车设计模式,提升了雷达结构性能,并通过仿真和试验2种手段验证了方案的可行性。半挂车架与雷达转台一体化集成设计具有以下优点:1)有效降低了运输设备重心高度,解决了雷达运输高度超限的问题,保证了整车运输的安全性和通过性;2)一体化设计后的转台空间得到大幅提升,转台空间利用率提高,大大减轻了高频箱设备布局及汇流环环数的压力;3)调平腿和抗倾覆腿一体化旋转展收设计,满足了雷达工作的调平需要和车辆运输的需要,提高了雷达的抗风能力;4)半挂车后悬挂快速分离设计,既满足了雷达工作的需要,又满足了机动雷达快速架设的需要,两者兼顾,完美统一。

半挂车与雷达转台一体化集成设计方案可行,结构可靠,能有效解决设备高度集成与机动性能之间的矛盾。该设计思路可供同类产品研制参考。