星载大口径固面反射器结构优化设计*

习稳庆,汤小蓉,韩伟强,陈随斌,吴文平

(1. 上海霍莱沃电子系统技术股份有限公司, 上海 201203; 2. 上海航天电子技术研究所, 上海 201109;3. 上海复合材料科技有限公司, 上海 201112)

引 言

目前我国在轨应用的大型反射器天线绝大多数采用复合材料碳纤维蜂窝夹层结构制作,其优点包括刚度大、强度高,质量轻,热膨胀系数小,在冷热交变时形面变形较小,更适合天线空间要求[1-2]。

星载反射器一般构型有固面形式和可展开形式。一般来说,对于曲率大的大口径反射器,固面形式比可展开形式更容易实现。本文所介绍的反射器口径不算太大,但对外接口较多,与该反射器连接载荷较复杂,所以选择固面形式。目前国内还没有类似反射器天线。

该反射器初样产品在正弦振动试验过程中,发现复振时整个天线的基频比预振时下降约10 Hz,怀疑有较大损伤。多次探伤都没有定论,最后结合仿真分析,将问题定位在主支撑件与反射面外蒙皮粘接面较小,当受到较大侧向剪切力时,粘接失效,影响了整体的结构刚度。返修时,在主支撑件与反射面外蒙皮粘接面处增加了螺接,重新进行力学试验时顺利通过考核。

对初样暴露出的设计问题,经过多次仿真优化,在正样产品中给予了改进。本文指出初样产品的主要问题,并与正样设计对比,说明正样产品设计的合理性(正样产品已经过各项试验验证)。希望能够为初次从事复杂碳纤维反射器结构设计的人员提供借鉴。

1 反射器结构要求

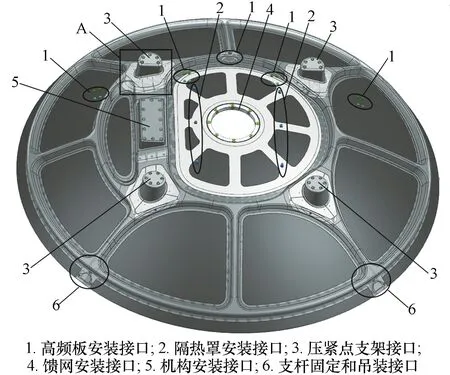

该反射器内表面为抛物面,口面直径为2 000 mm,深度为410 mm。反射器预埋接口包括高频板安装接口、隔热罩安装接口、压紧点支架接口、馈网安装接口、机构安装接口、支杆固定和吊装接口等。与该反射器连接的载荷较复杂,如:反射器中心位置有质量约9 kg的馈网,有质量约10 kg的高频板,并且左右方向偏置安装,有质量约21 kg的二维机构,也是前后方向偏置安装。所以,该反射器不仅是一个电气部件,更是一个有较多接口的结构件,必须保证卫星发射时的振动强度不会对结构造成破坏。反射器及各安装接口如图1所示,图中,背筋(反射器的加强筋)做了半透明处理。反射器由反射面、背筋及各支撑件和预埋件组成[2-4]。该天线在卫星发射阶段处于收拢状态,入轨后展开,在轨运行阶段天线随机构做二维扫描运动。

图1 反射器及各安装接口

2 初样设计

2.1 反射面

反射面由内外蒙皮、蜂窝及各埋件组成。内蒙皮和外蒙皮为相同结构:两层碳纤维编织布结构按照(±45)/(0/90)顺序及方向铺成,(0/90)靠近蜂窝内外蒙皮中间的铝蜂窝为芯格箔厚更薄的进口蜂窝,蜂窝厚度为22 mm。由于反射面曲率较大,成型时,铝蜂窝是4等份拼接而成。在反射面经过热压罐固化后,进行探伤检查,合格后入库。为了减重,副反射面安装支杆固定接口、吊装接口等埋件为单个金属埋件。

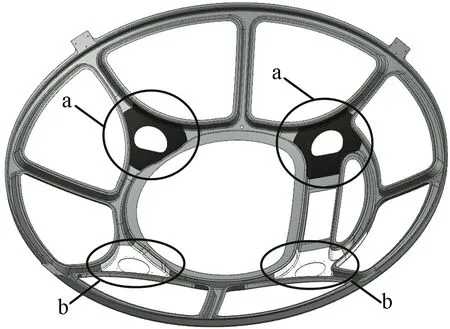

2.2 背筋

为了提高反射器的刚度,在反射面背面设计了加强筋,加强筋截面形状为Ω形,如图2所示。背筋由碳纤维编织布和无纬布铺成[4],铺层厚度0.8 mm,铺层顺序为(0/90)/60/0/-60/(0/90)。碳纤维铺层0°方向为主受力方向,背筋靠近反射面外蒙皮的边沿处,厚度由0.8 mm过渡至0.5 mm,即铺层顺序为(0/90)/(0/90)。

图2 背筋(初样)

2.3 主支撑件

在反射面和背筋之间有5个主支撑件(有固定埋件)和2个辅助支撑件,各支撑件的铺层厚度均为2.9 mm,由碳纤维编织布(厚度0.25 mm)和无纬布(厚度0.1 mm)铺成,铺层顺序为(0/90)/(0/±45/90)6/(0/90),按准各向同性铺设,见图3。

图3 支撑件与背筋胶结为一体

2.4 成型工艺

总装成型工艺如下:1)将支撑件与背筋胶结,见图4,然后胶结5个主支撑件的固定埋件;2)经过多次试装、修配,使得背筋及7个支撑件与反射面外蒙皮更好贴合;3)将背筋及7个支撑件与反射面胶结固化,胶固化后进行探伤检查(但不能对支撑件与反射面外蒙皮的胶结质量进行探伤检查);4)机加工各主支撑件的埋件。

图4 反射器与背筋胶结的局部剖切

3 正样设计

3.1 反射面

在正样设计中,该反射面没有较大更改。但在初样产品起吊时吊点有铝蜂窝的挤压声。为了提高起吊时反射器刚度、强度,满足支杆固定定位要求,为该反射面吊点埋件及支杆固定埋件选择钛合金材料并设计为镂空的整体结构(见图1中序号6)。

3.2 背筋

若背筋和主支撑件仍沿用初样产品结构形式,只增加与主支撑件重叠部分背筋的厚度,会因背筋局部加厚而导致局部刚度增加,又因为是不规则曲面,从而增加胶结难度。在对初样产品返修时发现正样产品不能这么设计。

根据多次仿真优化,去掉原来包在5处主支撑件外面的凸出部分,使得背筋的加工工艺得到改进。另外,根据仿真计算,需对背筋局部补强,见图5,否则背筋将不能承载来自主支撑件的力。背筋的主要铺层厚度保持不变,但在背筋最外层(远离与反射面外蒙皮的粘接面)使用±45°碳纤维编织布铺层,提高结构抗冲击能力。图5中区域a表示在铺层(±45)和(0/90)间增加碳纤维无纬布铺层(60/0/-60),区域a总厚度为1.4 mm,即铺层顺序为(±45)/(60/0/-60)3/(0/90);区域b表示在铺层(±45)和(0/90)间增加碳纤维无纬布铺层(0/±45/90),区域b总厚度为1.6 mm,铺层顺序为(±45)/(0/±45/90)/(60/0/-60)/ (0/±45/90)/(0/90)。

图5 背筋(正样)

3.3 主支撑件

与初样产品相比,主支撑件处有较大改进。原来7个支撑件与反射面外蒙皮胶结面积为0.047 m2,现在5个主支撑件与反射面外蒙皮的接触面积为0.14 m2,并额外增加螺钉连接,减小胶结失效后结构被破坏的风险。根据仿真结果,与机构相连的主支撑件受力较小,因此设计其铺层厚度为2.5 mm,铺层顺序为(±45)/(0/±45/90)5/(0/90),见图6,它不与背筋连接,只与反射面外蒙皮相连。

图6 与机构相连的主支撑件(含埋件)

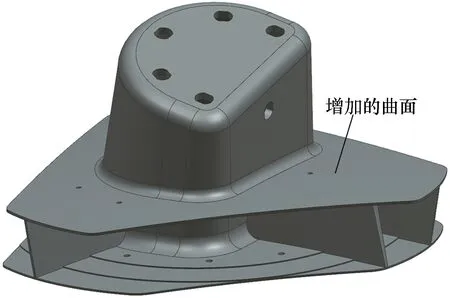

对其余4个主支撑件的结构形式以及与背筋的连接方式做了改进。初样时,主支撑件通过其侧面与背筋胶结,而正样时背筋因别的原因不能增加厚度(见图4),为了使主支撑件所承受载荷不全落在反射面外蒙皮局部位置,让背筋与反射面外蒙皮胶结面部分承担来自主支撑件的力,便在主支撑件上设计增加了1个近似平行于反射面外蒙皮的曲面,见图7。该胶结面基本等于平面,易于工程实现,而且使得背筋能够更多承受来自主支撑件的局部载荷。这4个主支撑件结构类似(见图1中序号3和图7),铺层厚度及铺层顺序相同,主支撑件铺层厚度与铺层顺序见表1。

图7 正样主支撑件1(不含埋件)

铺层厚度/mm铺层顺序1.3(±45)/(0/±45/90)2/(0/90)1.7(±45)/(0/±45/90)3/(0/90)2.9(±45)/(0/±45/90)6/(0/90)4.6(±45)/(0/±45/90)3/(0/90)/(0/90)/(0/±45/90)6/(±45)

3.4 成型工艺

在反射器成型过程中,主要工序是:1)试装5个主支撑件,按照位置要求,尽量使其与反射面外蒙皮贴合,暂时用螺钉固定;2)试装背筋,使背筋与反射面外蒙皮和5个主支撑件的贴合面尽量贴合,允许局部修挫背筋或主支撑件;3)固定各主支撑件的埋件,胶结主支撑件与反射面,并用螺钉固定,胶固化后进行探伤检查,允许补胶;4)胶结背筋与反射面、主支撑件,并用铆钉铆接背筋与主支撑件贴合面,胶固化后进行探伤检查,允许补胶;5)机加工5个主支撑件埋件;6)检测反射器形面及各接口尺寸。图1中A视图的放大剖切如图8所示。

图8 图1中A视图的放大剖切

3.5 强度校核分析

通过分析,在反射器加载后,主要受力部位是背筋及主支撑件,反射面应力都较小。反射器仿真结果见表2,分别为反射器在X、Y、Z向的最大应力值。根据结构设计安全裕度计算要求,对于屈服极限和强度极限载荷条件,仪器设备的结构部件都应具有正的安全裕度dMS(一般金属为0~0.25,复合材料大于0.25):

dMS=Sa/Se-1

(1)

式中:dMS为安全裕度,应大于0;Sa为许用应力(屈服极限、强度极限等除以安全系数);Se为鉴定载荷产生的应力。在计算过程中,取安全系数为1.35。

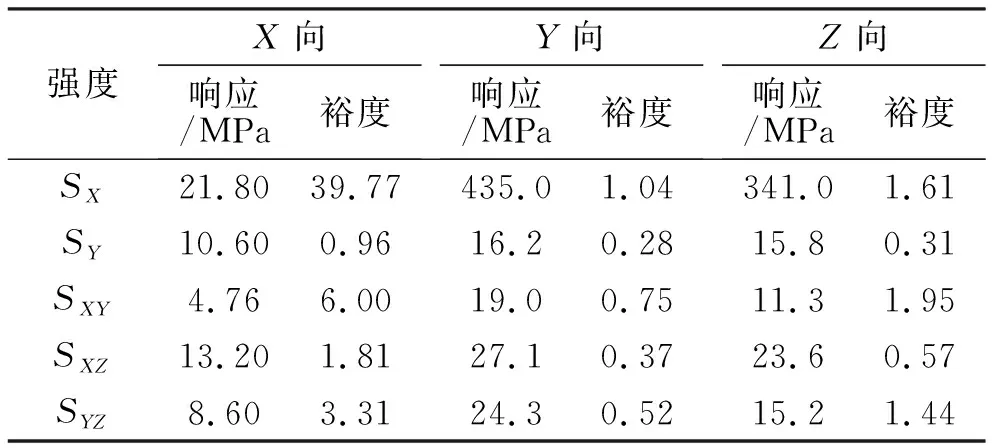

碳纤维经单向板试片数据由反射面生产厂家提供。各方向仿真响应及安全裕度见表2,从表中可以看出,反射面各主要受力部位安全裕度均大于0.25,满足强度设计要求。

表2 各方向仿真响应及安全裕度

注:SX为0°拉伸强度;SY为90°拉伸强度;SXY为纵横剪切强度;SXZ、SYZ为层间剪切强度。

4 对比分析

正样设计改进主要包括:

1)增大了主支撑件与反射面外蒙皮的胶结面积且主支撑件结构形式也有较大改进。

2)原背筋厚度较薄,不能承受主支撑件的较大载荷变形,即背筋起不到较大的作用。在正样设计时,局部增加了背筋厚度,且将主支撑件与背筋的粘接面增大,使得主支撑件可以将部分载荷分配给背筋。

3)正样时,主支撑件与反射器先胶结后螺接,还可以进行探伤检验,如有胶结缺陷可在下道工序(胶结背筋与反射器)前修补;但在初样时,主支撑件先与背筋胶结,再与反射面胶结,那么反射器与主支撑件的胶结质量因为被背筋包裹而无法知晓。

5 结束语

通过改进主支撑件与背筋的连接形式,增大受力结构的胶结面积,并采用胶结加螺接或铆接,增加了分配给背筋的载荷,相应地减小了反射面局部载荷,最终提高了该反射器的力学性能,同时满足电性能设计要求,其结构设计及加工工艺满足使用要求。

经过对该反射器的反复优化设计,认识到对于复合材料设计与加工,必须优化受力结构形式及铺层设计,增加受力结构胶结面积,重要受力部位必须胶结加螺接或铆接,简化成型工艺以使质量检测易于操作和通过。该反射器正样设计具有成型工艺简单、结构合理、容易检测的特点。热真空、力学试验[5]和电性能测试结果表明,该设计满足正样卫星产品使用要求,对类似复杂星载反射器的结构设计具有一定借鉴价值。