底抽巷超前水力冲孔技术在煤巷防突及快速掘进的试验

刘 文 孙 锐

(1.瓦斯灾害监控与应急技术国家重点实验室;2.中煤科工集团重庆研究院有限公司)

寺家庄矿自2007年投产以来共发生煤与瓦斯突出事故21次,全部发生在煤巷掘进头,事故频发威胁着矿工的生命安全,制约了矿井的建设和发展,究其原因,高突松软低透气性煤层瓦斯治理难题一直难以攻克。随着技术的进步,寺家庄煤矿先后试验了多种瓦斯治理方法及煤层增透措施,在一定程度上解决了瓦斯突出问题,但随之而来的是高成本、采掘接替失衡、达产困难等问题。针对15117工作面进风巷在严格采取“以岩保煤”瓦斯治理措施后掘进期间K1值频繁超标的情况,进行在底抽巷内向掌头煤壁施工超前水力冲孔试验,以达到防突和提高单进的目的。

1 煤巷掘进超前应力分布特征

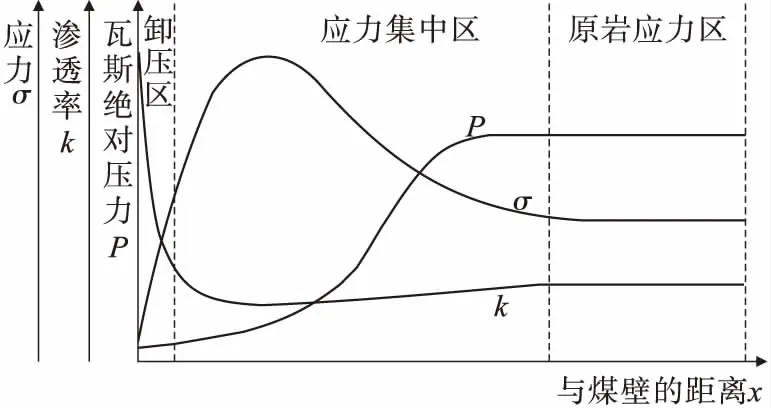

煤巷掘进打破了煤岩体的应力平衡状态,导致巷道周围煤岩体应力重新分布。煤巷开挖后在短时间内掌头煤壁附近形成应力集中,当集中应力大于煤体强度极限时,煤体发生不可逆的塑性破坏进而导致集中应力向煤体深部移动,直至新的平衡点。当煤岩体应力重新分布达到平衡后,掘进面前方出现分区现象,依次为卸压区、应力集中区和原岩应力区,见图1。

图1 煤巷掘进面前方煤体分区特征示意

从图1可以看出,煤体的渗透率也呈现分区特征。在破碎区,由于煤体破碎,裂隙发育,瓦斯逸散较快,煤体渗透率由煤壁处最大值向煤体深处迅速下降;在应力集中区,靠近集中应力峰值处渗透率达到最小,该区域裂隙闭合,瓦斯流动不畅,在复合作用力下,瓦斯压力和瓦斯含量迅速增大,形成较大的瓦斯压力梯度,突出危险性较大;在原岩应力区,渗透率逐渐恢复,瓦斯压力梯度逐渐降低[1-2]。

煤巷掘进容易发生突出事故的原因比较复杂,找出其主要因素并对症下药是解决突出问题的关键。结合寺家庄矿煤层条件,降低其原始瓦斯压力和含量是防突工作的第一步,也是耗费大量人力、物力、时间的阶段;如果采用预抽煤层瓦斯措施效果甚微,在底抽巷内采用超前水力冲孔卸压增透措施,冲孔钻孔周围破坏区、塑性区与巷道塑性区重合,迫使煤巷掘进面集中应力峰值前移,降低塑性区瓦斯压力梯度,增大煤体渗透率,为一个比较好的方法。

2 水力冲孔增透原理

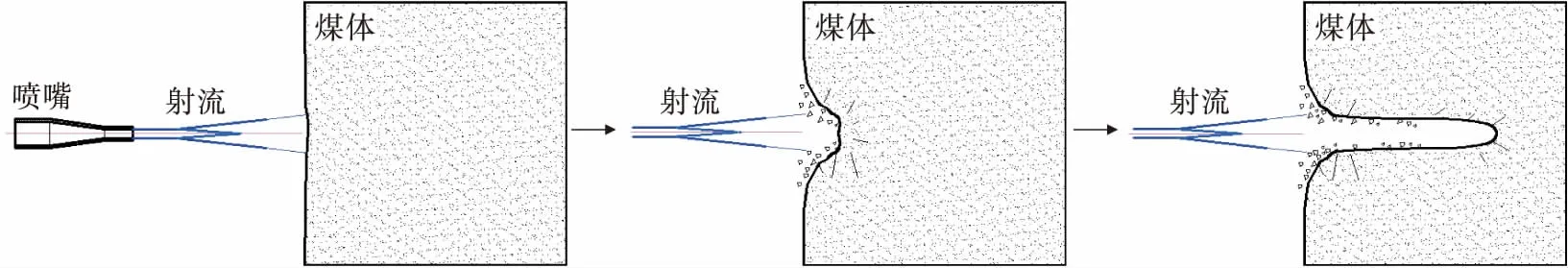

水力冲孔的基本原理为钻孔施工至煤层后,高压水通过特制钻头喷出,以极大的动能对煤体进行切割、破碎、冲刷,形成一个近似于圆柱形的掏槽孔洞,如图2所示。孔洞周围煤体向孔径方向产生大幅度径向位移,在一定的半径范围内煤体卸压、地应力降低、裂隙增多,逐渐释放煤层的弹性势能及瓦斯膨胀能,煤体渗透率显著增高,促进瓦斯解析与排放,增加煤层的塑性和湿度,改变煤层力学性质,降低突出动力[3-4]。

图2 水力冲孔增透示意

图3为钻孔形成后周围煤体呈现分区特征。远离孔道方向依次为破碎区、塑性区和原始区,不同分区内煤体渗透率具有不同特征。在破碎区,煤体破损、裂隙十分发育,体积应力在孔壁处最小,往径向方向大幅增大,在塑性变形和体积应力的共同作用下煤体的渗透率增大;在塑性区,煤体的塑性变形逐渐恢复,体积应力逐渐升高,裂隙衍生放缓,煤体的渗透率有所降低,但高于原始区;在原始区,煤体处于原始状态[5]。一般而言,破碎区和塑性区的范围越大,水力冲孔增透效果越好。

3 水力冲孔工业性试验

图3 单孔渗透率分区演化特征

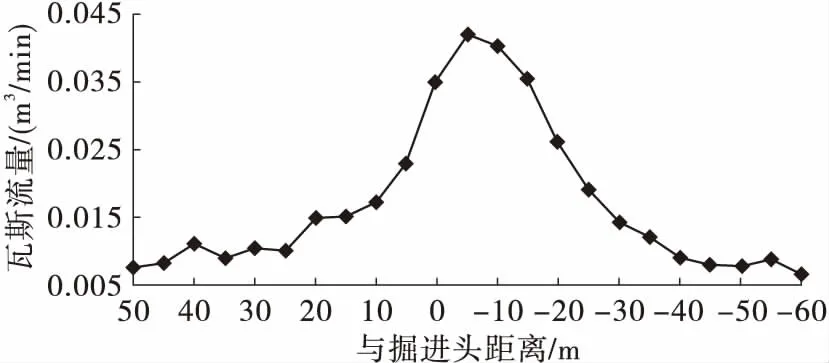

15117工作面进风巷前330 m平均标高为+496 m 左右,平均埋深为510 m左右,瓦斯含量为8.35~13.22 m3/t,煤厚5.6 m,属中灰、中硫无烟煤。底抽巷掘进期间未发现断层、陷落柱等构造。煤层顶板为砂质泥岩、粉砂岩,底板为炭质泥岩、粉砂岩,在煤层顶板下0.2 m左右有一软分层,一般厚0.15~0.3 m,局部可增到0.5 m以上,属松软低渗煤层,突出危险性较大。在煤巷掘进之前实施了“以岩保煤”防突措施,即在底抽巷(距离煤层10 m)内施工穿层预抽钻孔,终孔间距为5 m,抽采时间6个月以上,该段抽采瓦斯量约35万m3,检验结果为6.1~7.7 m3/t。巷道掘进前130 m共实施了18轮局部突出危险性预测,超标10次,K1值最大为0.71 mL/(g·min)0.5,超标率为55.5%,未超标预测值多数介于0.4~0.5 mL/(g·min)0.5,严重制约了巷道掘进效率。

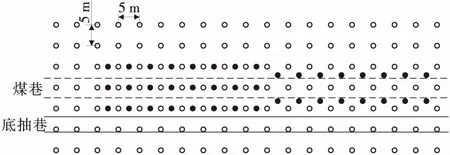

为了降低煤层突出危险性,减少K1值超标次数,第19轮巷道掘进时,在底抽巷内施工水力冲孔钻孔,每排布置3个冲孔钻孔,间排距为5 m×5 m。冲孔钻孔施工时始终超前于煤壁15~30 m,冲孔水压为10~12 MPa,单孔冲出煤量控制在5~8 t,冲孔完毕后接抽。由于水力冲孔工程量太大,在煤巷掘进至240 m处时调整了冲孔钻孔布置方式,每排布置2个冲孔钻孔,孔间距为7 m,排距为5 m,钻孔布置见图4。

图4 预抽钻孔及水力冲孔钻孔布置平面

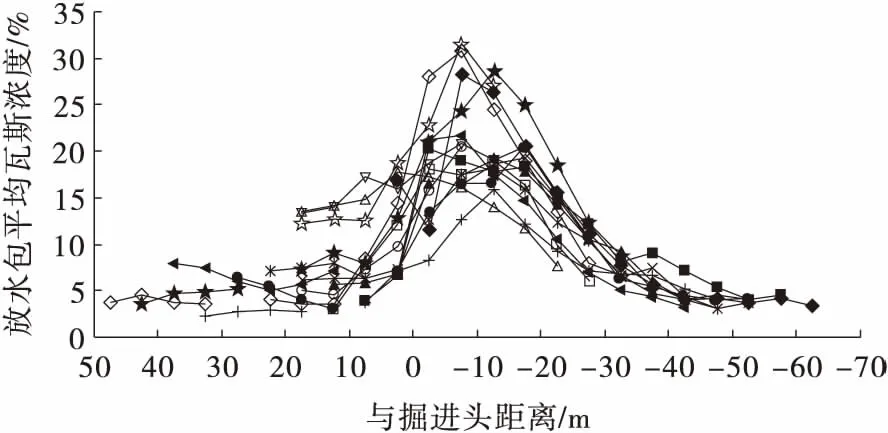

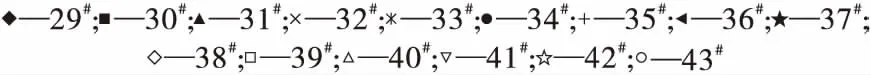

图5为煤巷掘至145~215 m时各排预抽钻孔瓦斯浓度变化情况。从连续的15组放水包瓦斯浓度变化情况来看,掘进面煤壁前方30 m以外钻孔瓦斯浓度及流量基本无变化,在煤壁前方0~30 m内预抽钻孔瓦斯浓度从5%最大提高至30%,平均为18%,提高3.6倍。瓦斯纯量变化如图6所示,平均瓦斯纯流量从0.006 m3/min最大提高至0.043 m3/min,平均为0.021 m3/min,提高3.5倍,煤壁前方煤体瓦斯卸压效果比较明显。

图5 预抽钻孔瓦斯浓度变化曲线

煤巷掘进130~330 m期间共进行28次局部预测预报,如图7所示,多数K1值指标介于0.35~0.45 mL/(g·min)0.5,期间共超标5次,超标率为17.8%,下降了37.7个百分点。无论从预抽钻孔瓦斯抽采量还是K1值超标频率方面进行对比,水力冲孔后要比之前有较大改善,煤巷掘进从100 m/月提高至180 m/月,提高0.8倍。间接说明底抽巷超前水力冲孔措施能够使集中应力峰值前移,煤壁侧瓦斯压力梯度降低,掘进面前方0~30 m范围煤体瓦斯得到充分卸压。

图6 预抽钻孔瓦斯纯流量变化曲线

图7 冲孔前后K1值变化曲线

4 结 论

(1)煤巷掘进面前方应力集中区内煤体产生塑性变形,渗透率降低,瓦斯压力梯度增大。采用底抽巷超前水力冲孔卸压增透,快速降低应力集中区的瓦斯压力梯度,使集中应力峰值向煤体深部移动,是一种降低煤巷掘进面突出危险程度的有效方法。

(2)在底抽巷内采用超前水力冲孔措施,煤壁前方0~30 m内预抽钻孔瓦斯纯流量提高3.5倍,K1值超标率下降37.7个百分点,煤巷月进尺提高0.8倍,瓦斯治理效果显著,达到了快速掘进的目的。