高压辊磨机在某选厂破碎流程改造中的应用

万书超

(重钢西昌矿业有限公司)

碎磨作业一般是选矿厂流程中投资高、能耗大的作业系统,设备投资占选矿厂全部设备的50%以上,能耗占总能耗的60%~70%。在选矿厂建设中,降低碎磨流程投资和能耗是设计中必须重视的问题之一[1],“多碎少磨”也是国内外选矿界普遍推崇的节能降耗理念。针对我国部分“贫、细、杂”矿石资源,可通过降低入磨粒度、大幅增加粉矿量、改善入磨矿石磨矿特性等手段解决矿石加工成本高的问题。短头圆锥破碎机等传统细碎设备从工作稳定性、破碎效果等方面都难担此重任[2]。高压辊磨机粉碎原理属于典型的料层静压粉碎,并且产生沿着矿石晶界面发生、扩展的微裂纹,利于后续磨矿,对提高金属回收率和球磨机工作效率意义深远[3]。

太和钒钛磁铁矿原破碎系统工艺为三段一闭路流程,球磨台时处理量较低、能耗较高。为降低生产成本,在原三段一闭路破碎流程的基础上增加高压辊磨超细碎设备,以实现“多碎少磨”、降本增效。

1 工艺简介

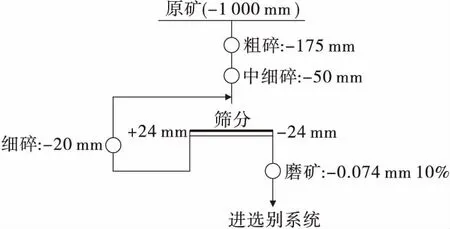

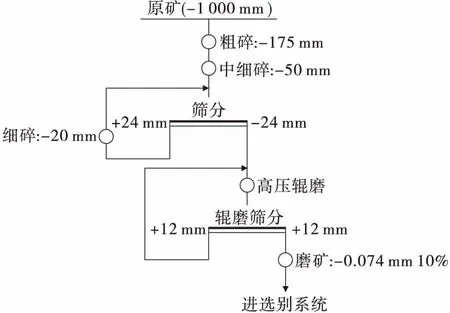

太和钒钛磁铁矿原破碎系统于2012年初建成并投入运行,流程见图1;2013年在原有工艺基础上增加高压辊磨超细碎作业,并于同年5月投入生产使用。新破碎工艺流程见图2。

图1 原破碎系统工艺流程

图2 新破碎工艺流程

2 高压辊磨破碎效果

新破碎流程高压辊磨机破碎效果见表1。

表1 高压辊磨破碎指标

从表1可以看出,经高压辊磨机破碎后,球磨机给矿(高压辊磨闭路筛分筛下)中-3.2 mm粒级含量为61.23%,相比原破碎流程中球磨机给矿(中细碎筛分筛下)-3.2 mm粒级含量42.79%提高了18.44个百分点,大大降低了入磨矿石粒度。

3 矿石磨矿效果

3.1 磨矿效果分析

分别取原破碎流程中中细碎筛分筛下(样品1)和新破碎流程生产现场高压辊磨闭路筛分筛下(样品2)进行不同磨矿时间的磨矿试验,测定2个样品磨矿产品新生成-0.074 mm粒级含量,结果见表2。

表2 不同磨矿时间下磨矿产品新生成-0.074 mm粒级含量%

表2表明,增加高压辊磨作业后,矿石更易磨,相同磨矿时间下,磨矿产品新生成-0.074 mm粒级含量相比中细碎筛分筛下直接磨矿最高可提高9.8个百分点,磨矿效果更好。在达到相同磨矿细度的前提下,可大大节约磨矿能耗。

3.2 节能降耗分析

高压辊磨机投入使用前后,选矿厂部分能耗指标见表3。

从表3可以看出,未使用高压辊磨机进行超细碎前,铁精矿电耗平均为45.95 kW·h/t,原矿电耗平均为17.05 kW·h/t;高压辊磨机使用后,这两项指标分别降低了3.31,1.20 kW·h/t。球磨机原矿处理能力也由原73 661 t/月提高到了89 298 t/月,提高了21%以上;球磨机电耗也降低了1.41 kW·h/t,相比使用前降低了13.84%。

4 结 论

太和钒钛磁铁矿通过在原破碎流程中细碎筛分筛下增设高压辊磨闭路超细碎闭路作业,代替原三段一闭路破碎流程。相比原破碎流程,新破碎流程入磨矿石粒度大大降低,相同磨矿时间下磨矿产品-0.074 mm含量更高,原因是高压辊磨产品矿石微裂纹较多,更易磨。球磨机台时处理能力提高了21%以上,球磨机能耗降低13.84%,实现“多碎少磨”和节能增效的破碎流程改造目的。

表3 投入作用前后选矿厂部分能耗指标