高压辊磨机在某钼选厂破碎系统改造中的应用

谭晓飞 郑灿辉,2 李 强

(1.洛阳栾川钼业集团股份有限公司;2.西安建筑科技大学材料与矿资学院;3. 北京矿冶科技集团有限公司)

统计表明,选矿企业基础建设中破碎、磨矿系统的建设投资占总投资的55%以上,生产运行过程的能量消耗大约占整个选矿总能耗的70%以上[1-2],因此选矿企业碎磨阶段工艺及设备的选型、优化已成为国内外众多专家学者近年来的研究热点。多碎少磨工艺能有效降低矿石磨矿消耗,促进了用于细碎、超细碎设备的发展,其中以高压辊磨机最为典型[3]。高压辊磨机处理能力和破碎比大,产品颗粒内部微裂纹丰富,承担着部分球磨机的工作量,有助于提高碎磨效率、降低能耗、简化工艺流程、改善经济效益。随着高压辊磨机不断改进完善、可靠性不断提高,应用前景将更加广阔。

1 高压辊磨机工作机理

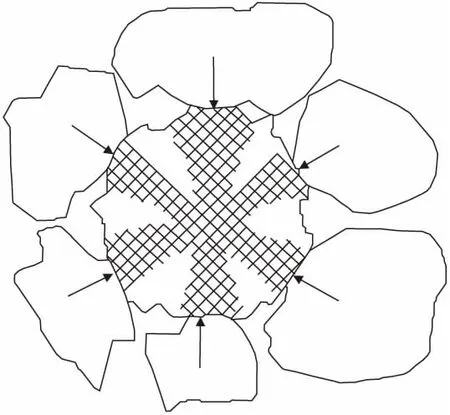

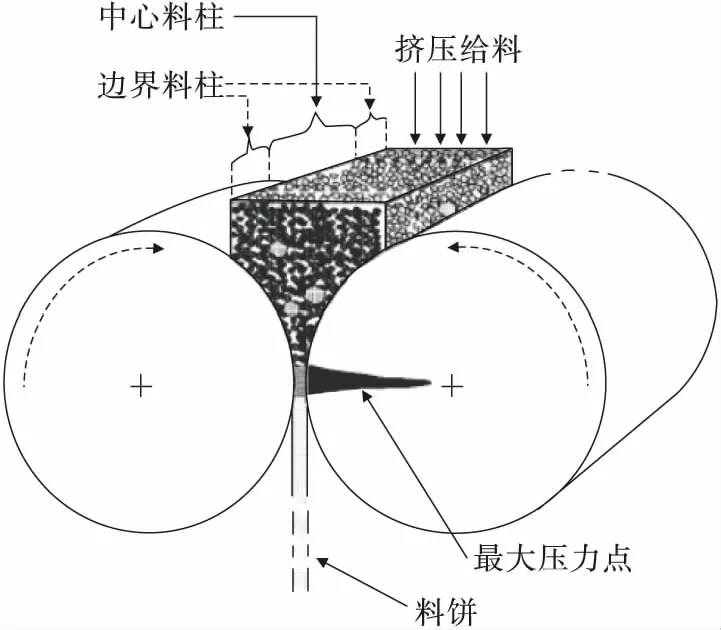

高压辊磨机运行时定辊与动辊相对运动,动辊在水平方向上进行滑动。当矿石颗粒从高压辊磨机顶部挤满给料时,矿石颗粒受定辊与动辊挤压,并随辊面继续向下运动,进一步被挤压破碎。矿石颗粒不但受2个辊面的外力作用,还受到矿物颗粒间的互相作用力(图1),矿石颗粒被粉碎,颗粒内部随之产生大量微裂纹[4-5]。高压辊磨机工作原理见图2。

2 高压辊磨机特性

与传统破碎、磨矿工艺相比,高压辊磨技术具有明显的技术优势,主要表现在以下几个方面。

2.1 节能降耗

图1 矿石颗粒间的受力示意

图2 高压辊磨机工作原理示意

节能降耗是高压辊磨机最显著的技术优势。相比传统破碎、磨矿技术,高压辊磨技术可节能20%左右,且辊磨产品颗粒内部的很多微裂纹可有效降低后续磨矿作业的功指数。辊磨产品还出现大量细粒级颗粒,通过对其进行预先分级,可提高磨机处理能力,降低单位能耗[6-8]。磨矿功指数的降低也有助于磨机电耗、球耗、衬板消耗的降低。

2.2 破碎比大

高压辊磨机作为细碎、超细碎设备,经过闭路—分级,产品粒度可以达到P80=3 mm甚至更小,破碎比大。

2.3 有利于选别

静压粉碎是高压辊磨机破碎矿石的特点之一[9],辊磨产品颗粒内部产生的大量微裂纹可以使其中的目的矿物在后续磨矿作业中提前单体解离,在一定程度上降低浮选作业给矿料粒度和药剂单耗。同时可减少后续作业泥化现象,达到提高选矿指标的目的。

3 应用实践

3.1 碎磨流程改造

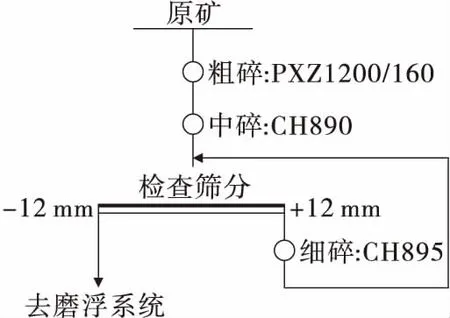

洛钼集团选矿三公司原矿中主要目的矿物为辉钼矿,原破碎流程为传统的三段一闭路破碎流程(图3)。粗碎采用旋回破碎机,中细碎设备采用圆锥破碎机,细碎产品粒度-12 mm,进入磨矿作业。

图3 原破碎工艺流程

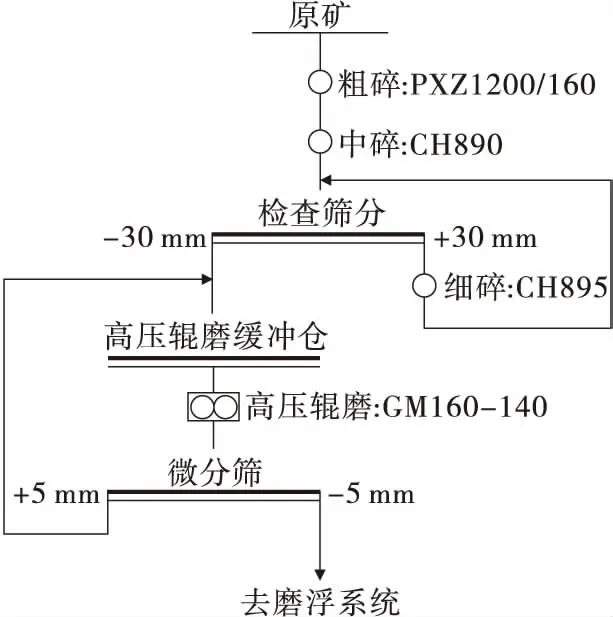

为实现多碎少磨、降低碎磨作业能耗、提高选矿工艺流程处理能力和生产效率,洛钼集团选矿三公司通过引进新型高压辊磨机进行破碎系统改造,使公司向大型化、智能化、节能化方向发展。在原三段一闭路流程的基础上增加高压辊磨机与微分筛组成的超细碎闭路作业流程,即在检查筛分后进行高压辊磨—微分筛闭路超细碎,筛下物料进入磨浮系统。改造前筛孔尺寸为12 mm,改造后为5 mm。改造后的破碎工艺流程见图4。

图4 改造后的破碎工艺流程

3.2 改造效果

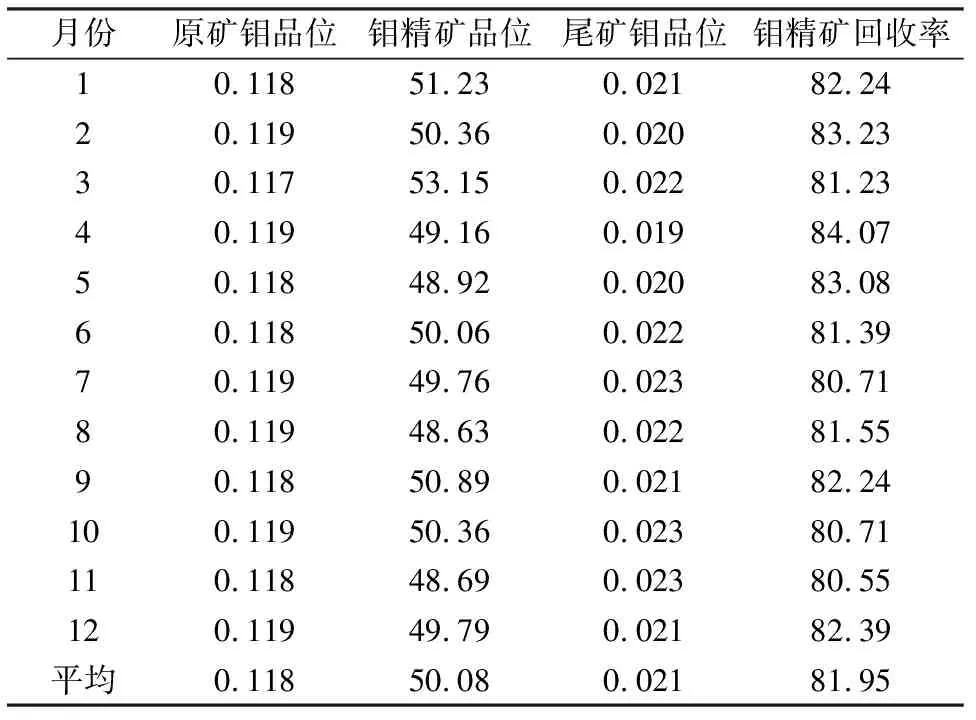

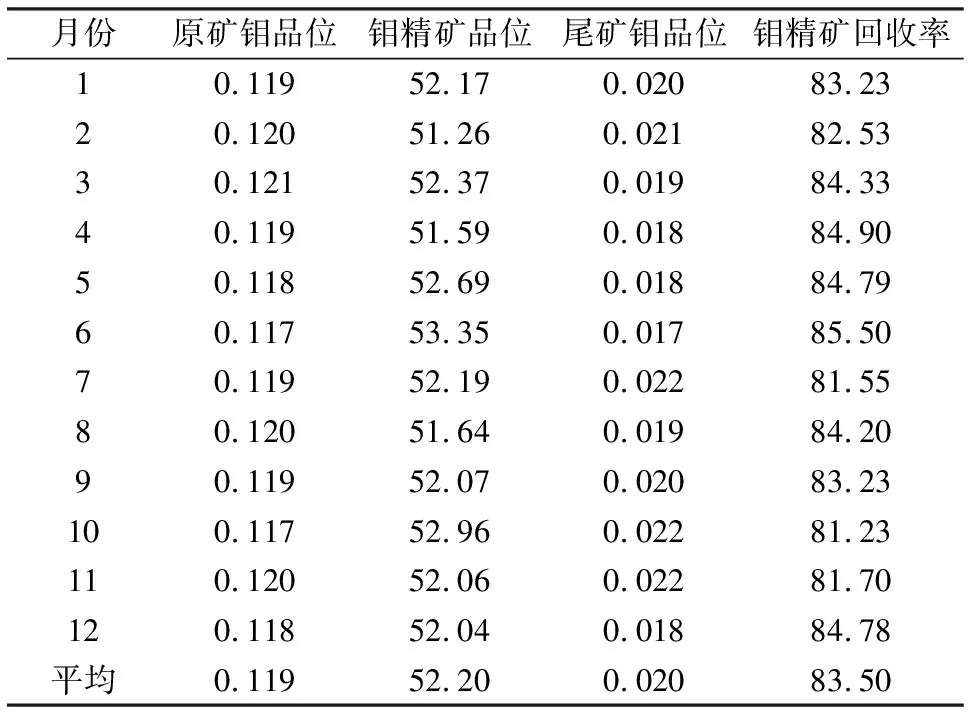

破碎工艺流程改造实施后,球磨机入磨粒度P80=4 mm,改造前球磨机入磨粒度P80=10 mm,达到降低球磨机入磨粒度的目的,从而降低磨矿能耗。破碎系统改造前,2016年选矿技术指标见表1;破碎系统改造后,2017年选矿技术指标见表2。

表1 破碎系统改造前选矿技术指标 %

表2 破碎系统改造后选矿技术指标%

比较表1和表2可以看出,破碎系统改造前,2016年钼精矿平均回收率为81.95%,平均品位50.08%;破碎系统改造后,2017年钼精矿平均回收率为83.50%,平均品位52.20%。相比改造前,钼精矿平均回收率提高了1.55个百分点,平均品位提高了2.12个百分点。

破碎系统改造项目实施后,选矿厂原矿处理量由1.44万t/d提高到2.00万t/d以上,提高幅度达30%以上。改造前原矿生产成本为38.86元/t,改造后为35.71元/t,改造前后原矿成本降低了3.15元,每年可节约生产成本2 000余万元,综合经济效益显著。

4 结 论

高压辊磨机作为一种新型的超细碎设备,因其能量转化率高、破碎比和生产能力大、产品粒度细、利于后续磨矿等优点,在部分矿山企业得到应用,符合目前节能降耗的社会需求。洛钼集团选矿三公司通过在原破碎流程细筛后增加高压辊磨—微分筛闭路超细碎作业,入磨矿石粒度由原来的P80=10mm降低到P80=4mm,钼精矿品位和回收率分别提高2.12和1.55个百分点,钼精矿产量提高了30%以上,并大大节约选矿能耗,较好地发挥了高压辊磨的技术优势,可为今后新选厂的建设提供技术依据,应用前景广阔。