某铁选厂自磨机返砂预先抛废工艺应用

黄训学

(昆钢集团大红山矿业有限公司)

某铁矿山采场包含井下深部采矿和浅部露天采矿两部分。井下矿石品位较高,露天采矿品位较低,嵌布粒度细,选矿厂铁精矿生产成本较高。随着目前铁精矿价格持续低迷,对露天低品位铁矿进行预先抛废、降低成本尤为必要。该矿山选矿厂利用现有破碎站和合作单位的抛废选别系统进行大量工业试验,取得较好效果。考虑到破碎—干抛预选系统投资较大,需新建废石堆场,占地面积广、粉尘大、环境污染严重,选矿厂于2017年10月在自磨机返砂作业中增加干式磁选抛废作业,以用尽可能低的成本实现预先抛废[1]。

1 半自磨机返砂性质

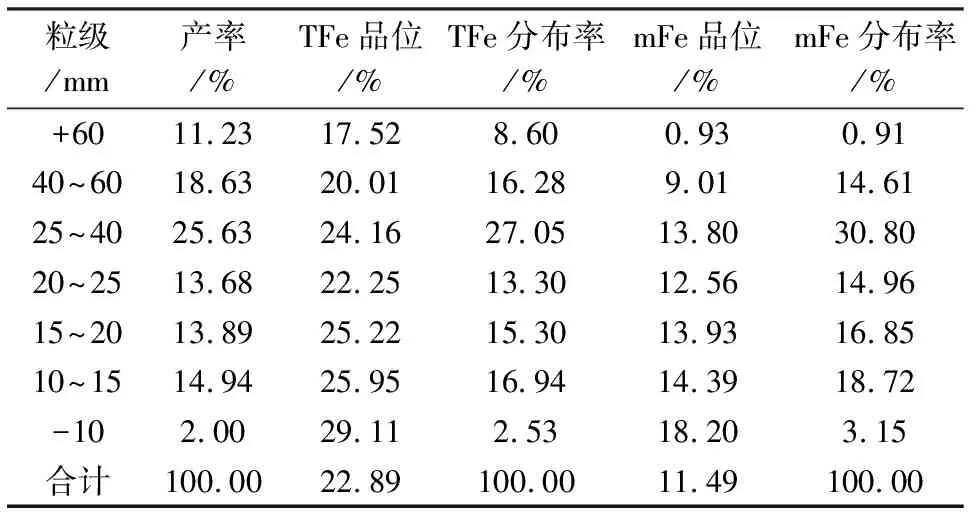

选矿厂原矿由MZS8848自磨机磨矿后经振动筛分级为-6 mm和+6 mm粒级,-6 mm 粒级进入下道磨矿,+6 mm粒级返回自磨机再磨。自磨机返砂铁品位24.91%,mFe品位14.52%,磁性铁占总铁的58.29%。返砂粒度分析结果见表1。

表1 返砂粒度分析结果

由表1可知,自磨机返砂铁主要分布于10~60 mm粒级中,分布率88.87%,且分布较为均匀,mFe分布率95.94%。+60 mm和-10 mm粒级中TFe和mFe分布率均较低。

2 自磨机返砂作业改造

2.1 改造流程与设备

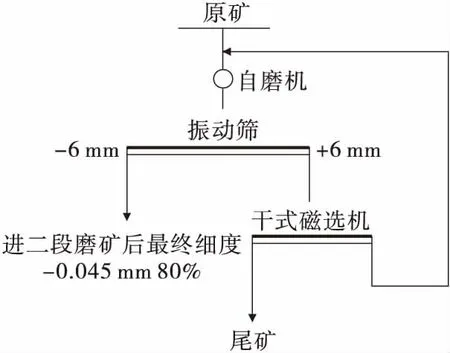

图1 自磨机返砂干式磁选抛废试验流程

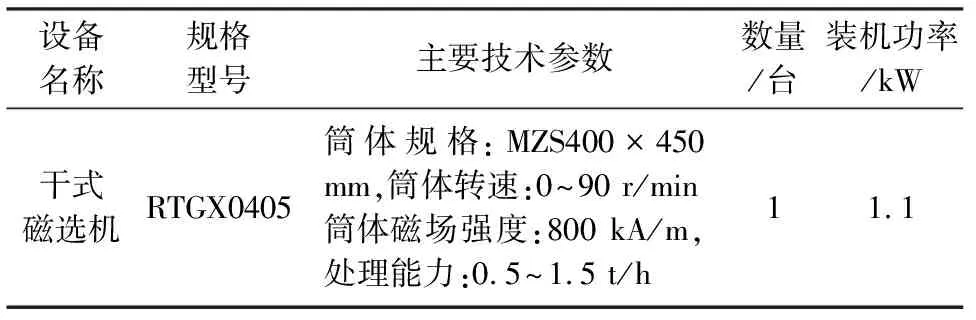

采用RTGX0405干式磁选机对+ 6 mm返砂进行抛废,提前抛除其中的合格尾矿,抛尾精矿返回自磨机再磨。干式磁选抛废流程见图1,抛废设备参数见表2。

表2 干式磁选抛废设备参数

2.2 干选抛废试验结果与讨论

2017年10月25日—11月11日,固定磁场强度800 kA/m,按图1流程进行干式磁选抛废磁偏角、挡板间距、线速度条件试验。

2.2.1 磁偏角试验

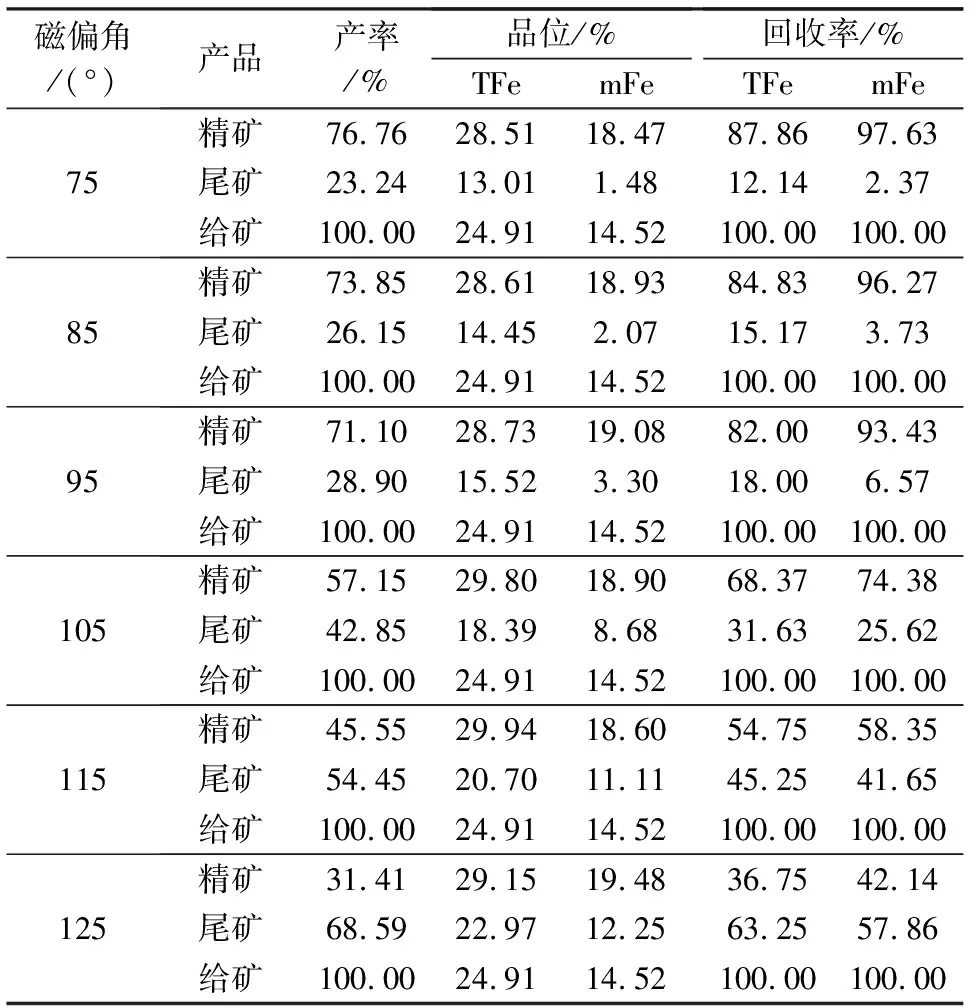

在挡板间距70 mm、线速度1.6 m/s的条件下,对自磨机返砂进行干式磁选抛废磁偏角试验,结果见表3。

表3 干式磁选抛废磁偏角试验结果

由表3可知,随着磁偏角的增大,尾矿产率、铁品位逐渐升高。考虑铁在尾矿中的损失和抛尾产率,选择磁偏角为75 °,此时干式磁选抛废指标最好,精矿铁品位28.51%、回收率87.86%。

2.2.2 挡板间距试验

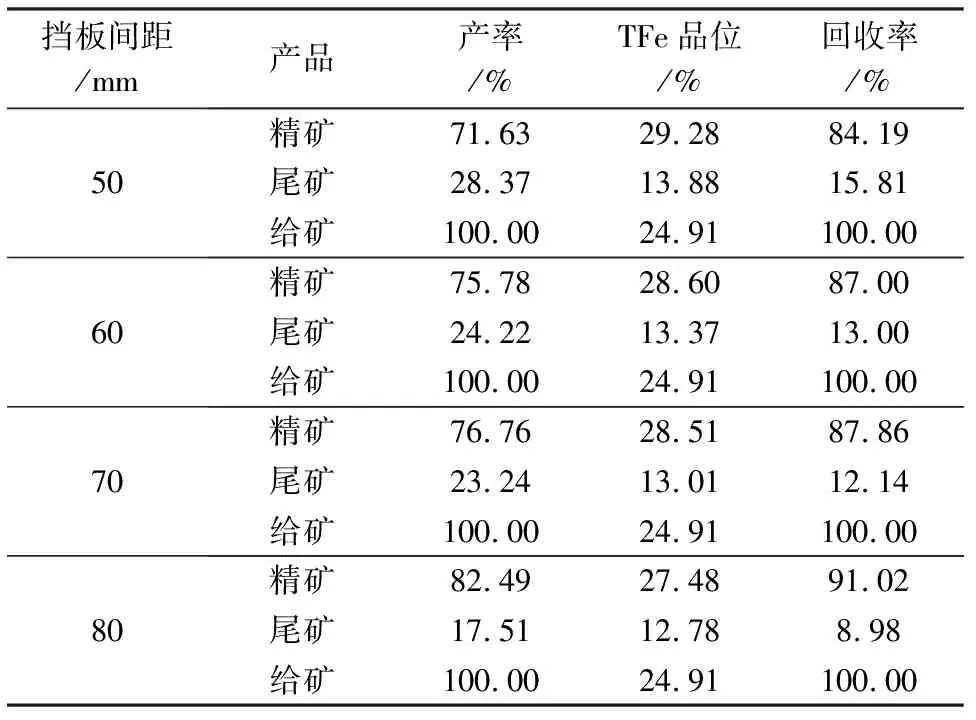

在磁偏角75 °、线速度1.6 m/s的条件下,对自磨机返砂进行干式磁选抛废挡板间距试验,结果见表4。

表4 返砂干式磁选抛废挡板间距试验结果

由表4可知,随着挡板间距的增大,尾矿产率和铁品位均呈不断下降趋势。挡板间距从70 mm增加到80 mm时,尾矿品位下降幅度较小,因此选择挡板间距为70 mm,此时可抛除产率23.24%、铁品位13.01%的合格尾矿。

2.2.3 线速度试验

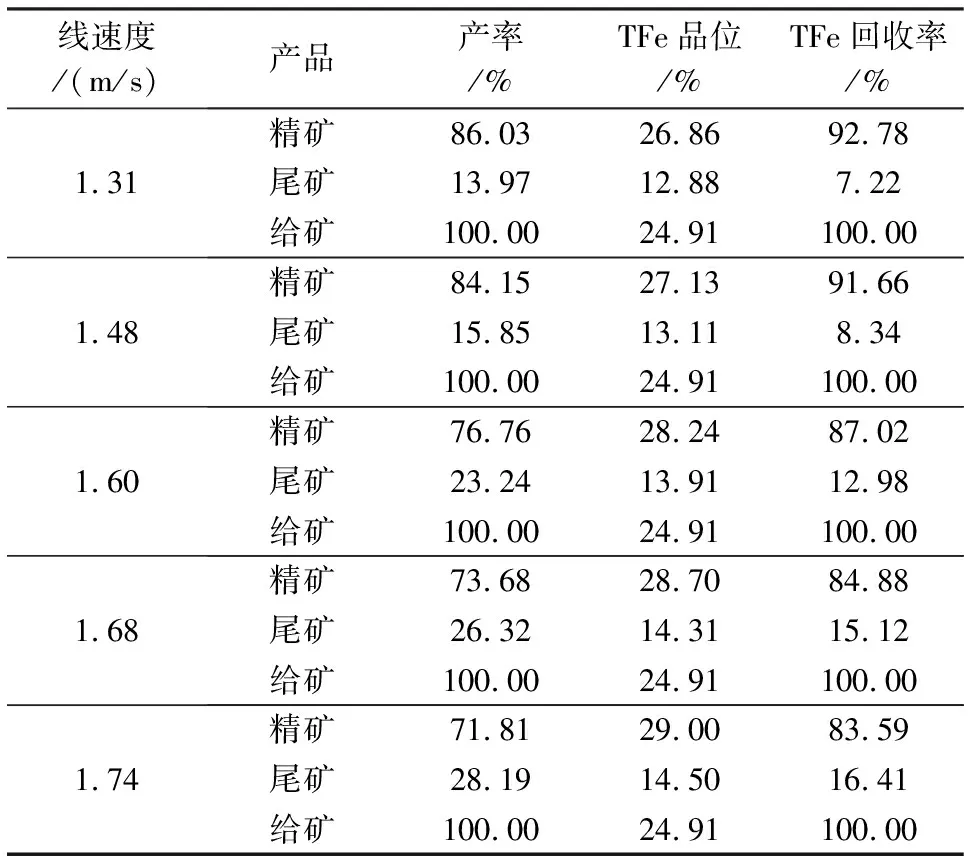

在磁偏角75 °、挡板间距70 mm的条件下,对自磨机返砂进行干式磁选抛废线速度试验,结果见表5。

表5 返砂干式磁选抛废线速度试验结果

由表5可知,随着线速度的增大,精矿铁品位呈先快后慢的上升趋势。线速度为1.6 m/s时,继续增大线速度,精矿品位增大幅度较小。因此选择线速度为1.6 m/s,此时可抛除产率28.24%、铁品位13.91%的尾矿。

综合条件试验可知,在磁场强度800 kA/m、磁偏角75 °、挡板间距70 mm、线速度1.6 m/s的条件下,干式磁选抛废可抛除铁品位13.91%、产率23.24%的合格尾矿,精矿产率76.76%、铁品位28.24%、回收率87.02%,较返砂铁品位24.91%提升了3.33个百分点。

3 抛废产品考察

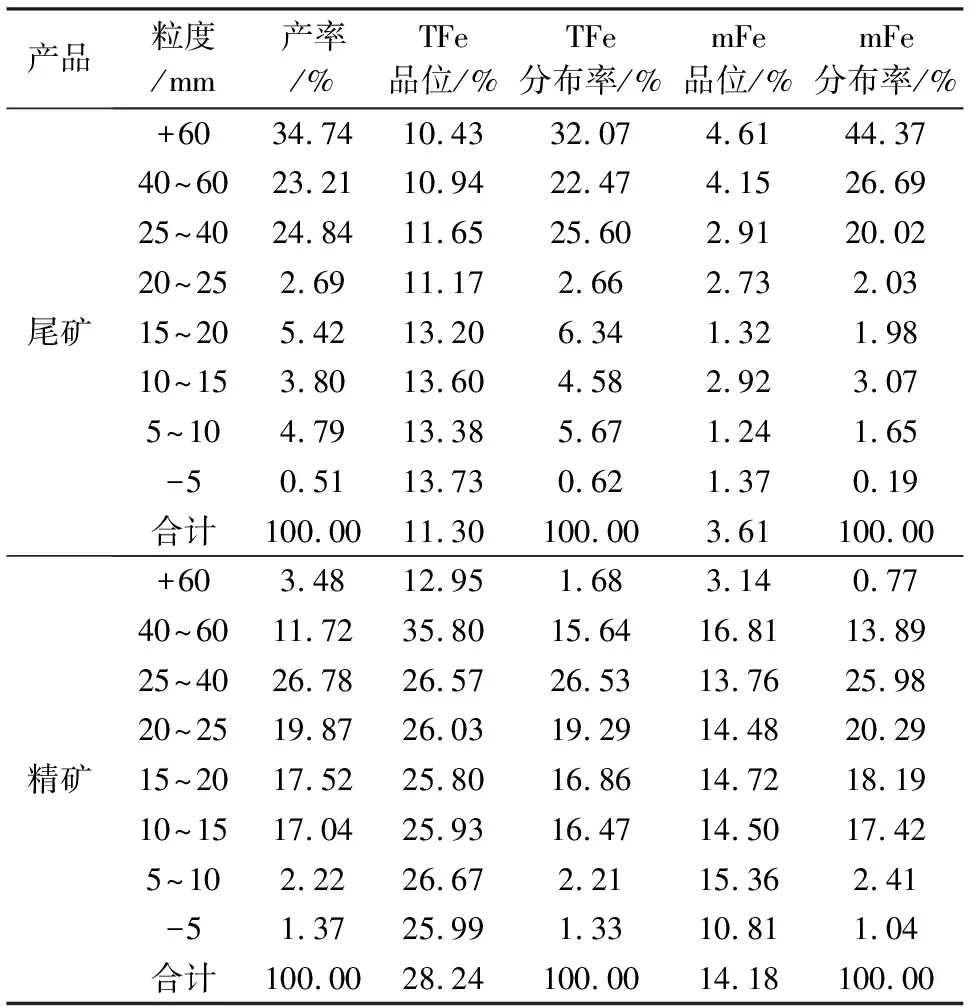

对干式磁选抛废产品进行粒度分析,结果见表6。

从表6可以看出,尾矿磁性铁主要分布在+25mm粒级内,精矿+25mm粒级产率41.98%,TFe分布率43.85%,磁性铁分布率40.64%。10~60mm粒级精矿TFe分布率94.78%,mFe分布率95.78%。相比返砂,磁性铁品位略微下降,铁品位提高3.33个百分点。

表6 干式磁选抛废产品粒度分析结果

4 结 论

(1)某铁矿山选矿厂通过增设干式磁选机对自磨产品筛上+6 mm粒级进行预先抛废技术改造,在给矿返砂铁品位24.91%、磁场强度800 kA/m、磁偏角75 °、挡板间距70 mm、线速度1.6 m/s的条件下,干式磁选抛废精矿产率76.76%、铁品位28.24%、回收率87.02%,较返砂铁品位24.91%提升了3.33个百分点,mFe品位下降0.34个百分点,变化很小。

(2)干式磁选精矿10~60 mm粒级TFe分布率94.78%,mFe分布率95.78%。相比改造前返砂,10~60 mm粒级精矿TFe分布率提高了5.91个百分点,mFe分布率95.94%基本持平。干式磁选抛废在mFe品位基本不变、铁品位提高的前提下,可抛除铁品位13.91%、产率23.24%的合格尾矿,有利于后续磨矿效率的提高和选矿生产的能耗节约,综合效益显著。