大型混凝土搅拌站控制系统的发展与展望

刘一耀,谭竹林

(方圆集团海阳成套设备有限公司,山东 海阳 265100)

随着材料和施工工艺的快速发展,混凝土作为一种建筑材料在工程建设中得到了广泛的应用。混凝土搅拌站作为混凝土的生产设备,也得到了迅猛发展。我国特殊的施工特点及国情,促使搅拌站行业迅速向着大型化、规模化、专业化、集成化方向发展。

大型混凝土搅拌站控制系统是伴随着混凝土搅拌站大型化需求而不断发展起来的。其显著特点是需要控制的设备类型多、功率大、计量精度要求高、工艺流程复杂、专用性强、节能环保。特殊的控制定位要求系统必须自动化程度高、稳定性好、可靠性高、数据丰富、灵活、高效。

1 大型混凝土搅拌站控制系统组成及其作用

一套典型的大型混凝土搅拌站控制系统由上位机系统、下位机系统、配电系统、视频监控系统和其它辅助系统组成。

上位机系统由计算机(PC或IPC)及预装开发的控制软件组成,主要作用:①实时采集现场数据、信号,以动画等直观的手段模拟显示;②通过人机交互将控制参数和指令发送给执行设备,实现对生产控制和优化管理;③记录生产数据、客户资料等信息,按要求生成数据报表、实现生产信息管理。

下位机系统由控制面板(按钮、指示灯)、可编程控制器(PLC)、专用配料控制器、输入输出板卡、中间继电器及其根据要求搭建的弱电控制电路组成,主要作用:①采集来自现场的各种信号和操作人员通过控制面板发出的指令;②根据程序自主进行逻辑运算并输出运算结果,驱动执行元件如接触器、电磁阀等线圈工作。

配电系统由断路器、马达保护开关、接触器及根据需要搭建的配电保护电路组成,主要作用是对接下位机系统,将弱电信号转换成能满足用电设备安全运行的强电电路,驱动电动机、变频器、气缸等工作。

视频监控系统由视频摄像头、硬盘录像机、监视器及其组成的视频监控网络组成,主要作用是通过现场视频,实时监控搅拌站关键部位的运行和周围安全情况。

其它辅助系统由照明、湿度测试仪、坍落度测试仪、料位仪、骨料自动上料系统、分料小车控制及ERP管理等满足生产检测、指示等辅助生产设备组成。主要作用是满足辅助生产需要,提升管理效率,保证整个系统智能、安全、环保、高效运行。

目前,现有的大型混凝土搅拌站控制系统按控制中心主体的不同主要有2类,分别是以下位机为控制中心的控制系统和以上位机为控制中心的控制系统。

2 以下位机为控制中心的控制系统

以下位机为控制中心的控制系统按执行机构不同分为以下3种。

2.1 计算机+可编程控制器+配料控制仪表

2.1.1 系统特点

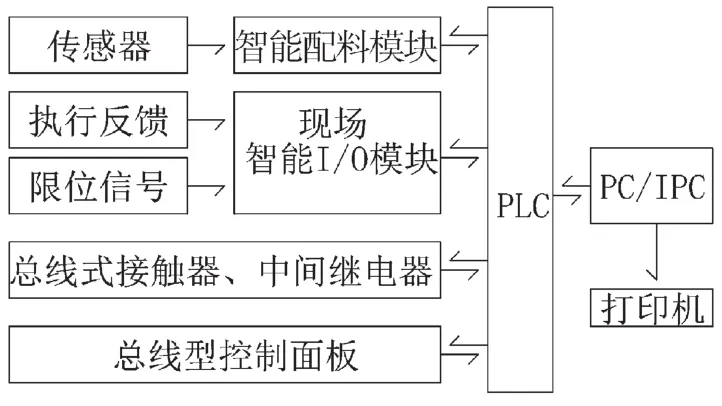

可编程控制器(PLC)为系统的控制中心。采集生产现场各种状态信号进行逻辑运算,完成生产流程的控制。配料控制仪表按PLC指令自主精确完成配料,并按需反馈信息。上位机系统只与PLC进行实时通讯,下达生产指令、优化参数管理,模拟显示实时生产状态,系统结构如图1。

图1 配料仪表式系统结构图

2.1.2 系统优点

1)在上位机发生故障时,搅拌站依然可实现自动精确配料,结合仪表与操作台按钮完成生产。

2)配料过程全部由配料控制仪表完成,系统工作稳定,计量精度高。

3)检修方便,可维护性好,易扩展。

2.1.3 系统不足

1)结构复杂、接线较多,需扩展串行端口维护工作量较大,对用户水平要求较高。

2)配料仪表参数较多,对维护维修人员专业技能要求较高。

3)生产过程中,不能再对仪表进行任何操作,程序灵活性较差,换配方连续生产时影响生产效率。

4)一秤一表结构形式使控制系统价格高。

2.2 计算机+可编程控制器+现场智能化测控设备

2.2.1 系统特点

可编程控制器(PLC)为系统的控制中心。PLC具有总线端口并通过现场总线将分散的现场智能化测控设备连接起来,实现各节点之间实时、稳定、可靠的大数据通信。PLC负责整个配料过程及各设备的输入输出。上位机系统通过以太网口与PLC进行实时通讯,下达生产指令,将相关目标量及控制参数写进PLC对应存储区中。生产时读取PLC相关状态信息实时显示生产状态并按要求存储、管理、查询生产数据。系统结构如图2。

图2 下位机总线式系统结构图

2.2.2 系统优点

1)布线简单,组网方便、灵活,可扩展性好。

2)数字信号传输,抗干扰能力强,通讯速率高,非常适合远程控制。

3)可实现智能故障检验和诊断,提示维修人员检修更换零件。

4)适合大数据数字化设备发展要求。

2.2.3 系统不足

1)采用工业总线,硬件模块价格高。

2)各智能设备厂家种类较少,标准不统一,器件通用性差,推广难度较大。

2.3 计算机+专用配料控制器

2.3.1 系统特点

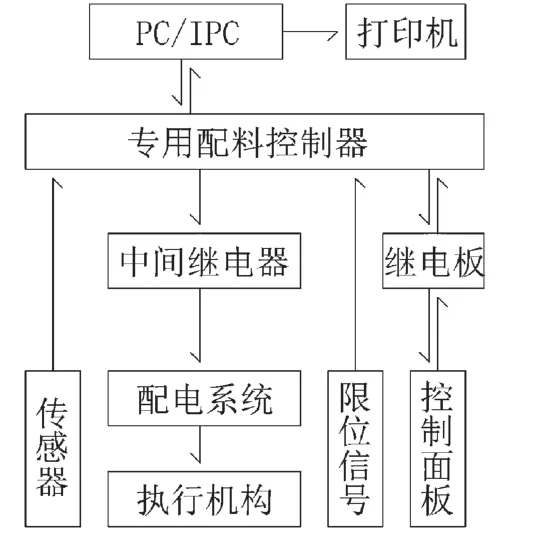

专用配料控制器为系统的运行控制中心。专用配料控制器采集传感器信号及各输入、输出信号,根据生产控制要求自主运算并输出运算结果,驱动中间继电器控制强电系统,完成生产控制。上位机系统与专用配料控制器之间通过以太网口建立通讯,实时采集生产数据及工作状态,通过动画模拟实时显示生产状态。系统结构如图3。

2.3.2 系统优点

1)整体封装防潮、防尘、耐冲击、抗干扰、故障少。

2)控制方式灵活,功能丰富,程序协调性较好。

图3 专用配料控制器式系统结构图

3)系统高度集成,接线简单,性价高。

2.3.3 系统不足

1)无单独显示单元,无上位机人机交互的支持时,整套控制系统将无法生产。

2)控制器高度集成,器件专用性强,通用性差,非专业人员难以维护,后期维护成本高。

3)控制器受硬件数量制约,超出规定称数,扩展难度大,可扩展性差。

3 以上位机为控制中心的控制系统

按上位机硬件组成不同分为以下3种。

3.1 计算机+可编程控制器+称重显示仪表

3.1.1 系统特点

上位机作为控制、管理中心,与每个称重显示仪表和PLC进行实时双向通讯,综合采集并实时处理各种数据及信号,根据预设生产流程完成生产控制。称重显示仪表只负责重量信号采集、处理、转换和显示。PLC无逻辑流程只负责现场各种状态信号的采集和输入,根据上位机指令对应实时输出相应控制。系统结构如图4。

图4 称重仪表式系统结构图

3.1.2 系统优点

1)上位机负责整套配料过程及工作流程,程序高度协调,可灵活实现扣称、留料、当盘水调整等功能。

2)有称重显示仪表,工作稳定,抗干扰性能强,在计算机发生故障时可通过显示仪表与操作台按钮手动完成生产。

3)PLC程序编写简单,硬件要求较低,可扩展性好。

3.1.3 系统不足

1)结构复杂、接线较多,用户在维护维修时对专业技能要求较高。

2)采用串口通讯,需要扩展串行口,对计算机硬件要求较高。

3)一秤一表结构形式使控制系统价格高,性价比低。

3.2 计算机+输入输出板卡+称重终端

3.2.1 系统特点

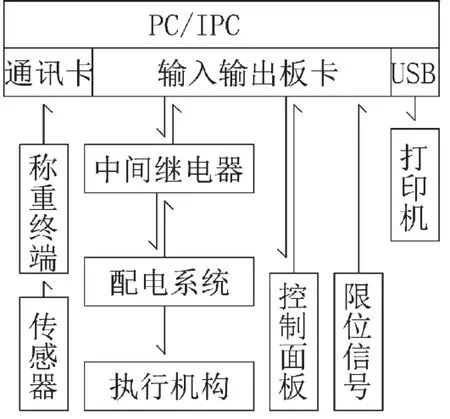

上位机作为控制、管理中心,通过计算机扩展槽安装各种专用板卡,实现重量、开关量输入信号数据实时采集并根据预设程序完成输出控制,直接驱动24V中间继电器,驱动整套系统完成生产控制。系统结构如图5。

图5 板卡式系统结构图

3.2.2 系统优点

1)程序协调性较好、控制方式灵活。

2)控制流相对简单且都为单方向,板卡输出,配线简单。

3)在生产过程中可以调整影响称量控制精度的有关参数,可实现不同配合比连续生产。

4)性价比高。

3.2.3 系统不足

1)对计算机主板专用插槽要求较高,受影响硬件配置影响,系统周期参差不齐,易出现死机情况。

2)抗干扰能力较差,生产中会出现因干扰使某个控制点失控的现象。

3)防潮、抗振等性能较差,板卡和计算机插槽易接触不良。

4)需专业人士维护,后期维护成本较高。

3.3 计算机+现场智能化测控设备

3.3.1 系统结构

上位机作为控制、管理中心。计算机通过专用总线控制硬件与总线智能称重模块、总线开关量I/O模块、总线检测设备、总线智能配电设备单元等组成基于现场总线的控制系统。上位机系统通过现场总线实时采集各智能节点数据,根据生产流程运算处理并将结果以指令形式下达到各智能节点,各智能节点按指令执行并实时反馈执行结果,实现对生产过程的监控管理。系统结构如图6。

图6 全总线式系统结构图

3.3.2 系统优点

1)集中采集处理管理各种信息,程序协调性好,控制功能丰富、控制方式灵活。

2) 布线简单,组网方便、灵活,可扩展性好。

3)数字信号传输,通讯速率高,具有较强的纠错能力、抗干扰能力强、传输距离远。

4)可实现所有智能节点状态故障检验和自诊断,实现自主维修提示。

5)适合大数据发展方向,是控制系统发展的必然趋势。

3.3.3 系统不足

1)系统高度依赖计算机及其建立的现场总线通讯,对计算机硬件及系统的稳定性要求高。

2)目前各智能设备厂家,标准不统一,器件通用性差,价格高。

4 大型混凝土搅拌站控制系统发展展望

综合目前大型搅拌站控制系统的特点,结合当前控制技术发展及市场的需求反馈,笔者对未来大型搅拌站控制系统发展有以下展望。

4.1 人机交互介质将智能化、多态化、虚拟化

伴随着大数据的建立和虚拟现实技术的不断发展,如何给使用者带来更现实、智能、安全、高效、便捷的操控体验,把操作者从枯燥繁琐的劳动中解放出来是各设备生产商一直追寻的目标。我们有理由相信在新技术的引领下,无线多媒体终端、虚拟现实技术(VR)、增强现实技术(AR)等新型智能多功能通用终端将给我们提供更多更成熟的选项,在人机交互中得到大规模的应用。

4.2 工业现场总线将广泛应用

工业现场总线作为控制系统大数据理想载体已成为各设备生产商的共识。随着工业现场总线技术的不断进步和成熟,标准总线智能设备的种类和数量逐渐增多,为总线设备的推广提供了广泛的基础。其特有的稳定性和实时性特点,将在未来数字化生产中发挥出重要的作用。智能化、远程控制、无人值守、故障自诊断、寿命预诊断、性能自优化等将伴随着总线数据处理能力的提升而不断进步。现场输入输出、模块化设计、分布式控制将在控制系统中得到更广泛的应用。

4.3 针对不同行业的专用化应用将受用户青睐

随着市场的不断细化,生产工艺的不断进步,各行业差异化生产的特性需求逐渐显现,引领着大型搅拌站控制系统向着专用性方向发展。高铁、商混、管桩、PC项目、制梁、海工、水利、核电等行业必将得到细分,如何适应不同的生产工艺要求已经成为搅拌站控制系统发展的必然要求。

4.4 ERP等生产管理辅助功能将得到更广泛应用

混凝土行业规模化发展已经成为行业发展的必然趋势,更是环保的必然要求。如何将技术、仓储、生产、监管、采购、财务、销售、车辆等多信息高效交互共享管理已经成为制约行业发展的重要课题。ERP系统在工厂管理上的成功经验为我们提供了可借鉴的解决方法。作为广义大型搅拌站控制系统的一部分,ERP系统在整合信息资源分配上具有独特优势,受到越来越多用户的关注和认可,相信在未来必将得到更广泛的应用。

4 结 语

通过分析对比不难发现,当前大型混凝土搅拌站控制系统结构形式多样,性能各有侧重,代表了目前我国搅拌站控制系统的发展水平,展示了我国在此领域技术的进步,是市场长期选择的结果。

我们有充分的理由相信,随着工业总线应用的不断推广,大数据的深度融合,人工智能领域的不断进步,我国大型搅拌站控制系统必将紧跟时代的步伐,拥有更加美好的发展前景。