一种全承载客车用矩形管全自动下料机的设计改造

刘亮(安徽安凯金达机械制造有限公司,合肥 230051)

0 引言

我公司主要从事客车车身用矩形管下料、零部件加工、底架总成的焊接及车身骨架焊接生产工作。客车采用全承载技术,以“鸟笼式”整体框式骨架结构代替底盘扣车身的结构,做为构成此“鸟笼式”结构的主要载体,矩形管需要根据车身骨架及底架设计需求,选取不同管型、不同长度、不同切口角度相结合来完成。

1 矩形管下料流程及工艺分析

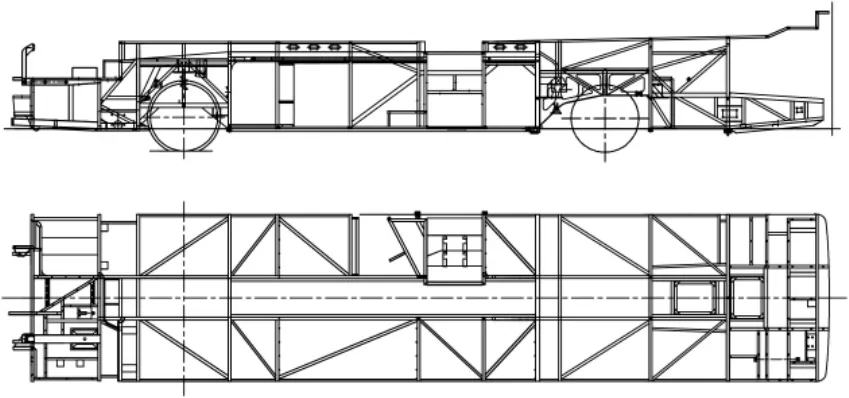

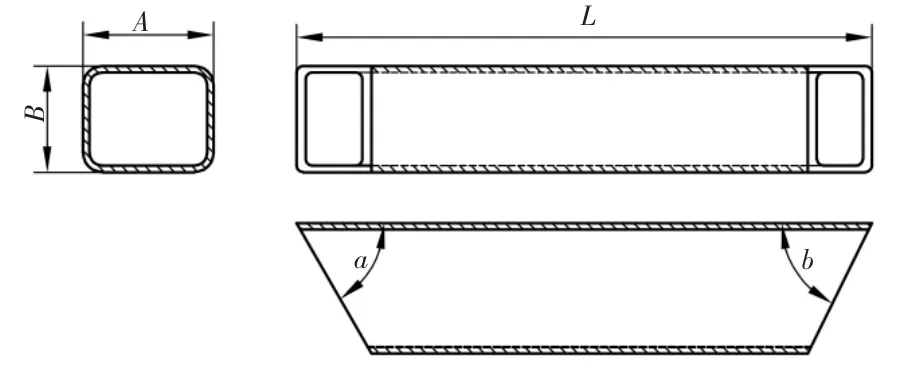

图1是全承载客车车身底架结构示意图。其主要构成部分为矩形管,料型及标注参数如图2所示。生产人员根据车身生产矩形管明细,区分管型下料。现有下料工艺主要为:普通圆盘锯床下料,下料角度通过人工旋转圆盘至所需角度,再人为计算料长并测量后,装夹下料。生产任务较为繁重,操作人员在进行下料时易测量错误,导致下料误差大或错料,质量问题较为严重;且一部机床需配置2人,1人主刀切割下料,1人辅助测量检验与成品料码放,劳动强度大。

2 全自动下料机床改造结构及流程原理

2.1 全自动下料机床改造结构设计

图1 全承载客车车身底架结构示意图

图2 矩形管参数示意图

在仅有下料机主体机头的情况下,要实现全自动下料,整个上料系统、送料系统、定尺下料机构、以及连接方式等均需要设计,并根据现场实际操作需求进行优化。其上料传动依靠链轮链条传动,送料和定尺方式则是依靠伺服电动机带动丝杆实现精准定位。各动作之间则是依靠多种感应器进行信号的传输和衔接。

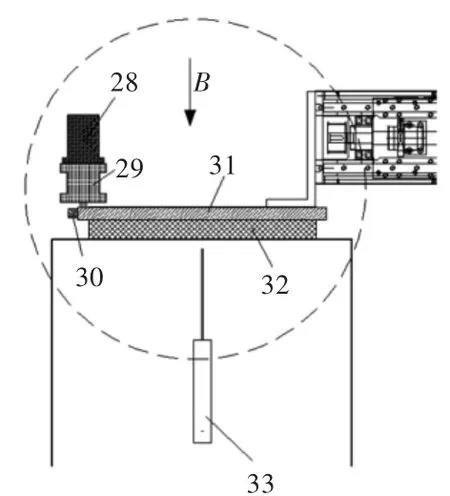

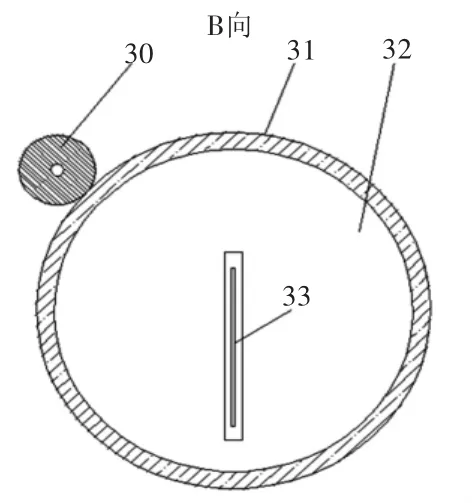

因为原有机床转盘无动力实现旋转,为了能够实现转动,我们在原有机床圆盘的外圆处加装一个齿圈,然后通过伺服电动机、减速机带动一个与齿圈啮合的小齿轮,使圆盘转动(图8)。

2.2 全自动下料机改造流程原理

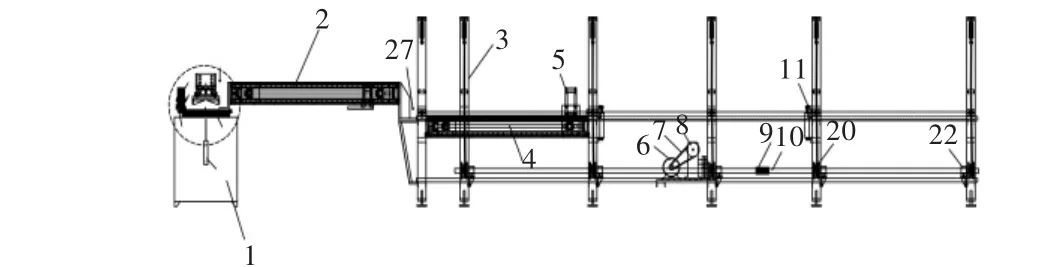

图3 全自动下料机改造整体结构示意图

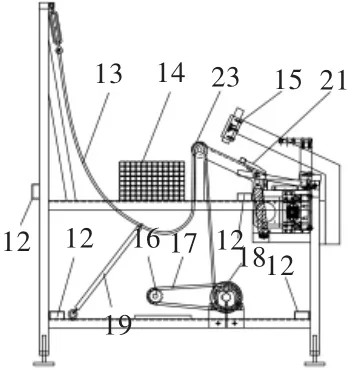

图4 上料系统单片结构图

图5 拨料器局部结构图

图6 矩形管进给滚轴结构图

图7 圆盘锯主体上增设装置图

图8 增加齿圈与传动齿轮示意图

1)原材料的上料。如图3、图4所示,上料架单片梁3通过4根连接梁12连接成一个上料架,原材料14放置于上料架上,每个单片上均包含一个钢丝绳13,上料架底部安装电动机6与减速机8,电动机6输出端与减速机8输入端通过皮带轮系统7连接,减速机输出端安装一小链轮16。上料架底部安装一传动杆10,传动杆10分为2节(部件原材料长度有限),通过连接块9与轴承座22连接贯穿整个上料架,并且对应在上料架单片3的部位安装一个滚轮20,滚轮20固定钢丝绳13一端,另一端一上料架顶部连接。另外也安装了一个大链轮18,大链轮18与小链轮16通过链条17连接。当电动机启动时,电动机6输出会通过皮带轮系统7带动减速机8输入端旋转,从而使减速机8输出端小3)定尺锯切下料。当原材料14处于感应器27位置时,定尺送料系统2准备就位于原点位置,此时伺服控制系统控制压料系统5重新夹紧原材料14,并让定位送料系统4将原材料14再次输送一固定长度(根据定尺送料系统2原点位置确定),当输送到位后,定尺送料系统2将原材料14夹紧,压紧系统5松开并回到定位送料系统4原点。定尺送料系统2将原材料14送料至机床1锯切位置的过程中,伺服控制系统根据需求的数据要求,启动伺服电动机28,通过减速机29带动小齿轮30转动,从而使齿圈31与圆盘32转动至对应角度,当送料到达时,机床1自带夹紧系统将原材料14夹紧,此时机床1开始锯切,同时定尺送料系统2松开夹紧,返回至整个系统设定的下次需锯切尺寸处进行夹紧待送料;当前一次锯切完成后,机床1夹紧系统松开,定尺送料系统2再次送料,至此循环机床1自带夹紧系统夹紧,定尺送料系统2返回至下次下料需求尺寸待下次加工程序。4)感应循环程序。当原材料14被定尺送料系统2取料出至感应器27之外时,感应器27反馈信号,整个系统会开始第一步骤与第二步骤,也就是原材料上料与待输送。由于原材料长度为固定值,所以整个系统可根据每次整体不同品种下料的尺寸计算最为节省原材料的方式进行下料,当单根原材料长度不能满足任何品种下料时,定尺送料系统2会将剩余的原材料料头取出并丢弃至废料箱内。同时,定位送料系统4开始送料至固定位置,定尺送料系统2返回原点并夹紧原材料。链轮16旋转,通过链条17带动大链轮18与传动杆10旋转,进一步带动滚轮20旋转;滚轮20旋转会使钢丝绳13缠绕其上,从而使钢丝绳13缩短,将原材料14上抬。当原材料14到达高于上料架小滚轮23时,原材料14会按根滑入并被挡块21挡住。卡料总成15高度可调,确保原材料14可按根依次滑入。此时上料架上料完成,原材料14待进一步步骤(挡块21下部部位安装的感应器(未标注)信号反馈感应存在原材料状态)。

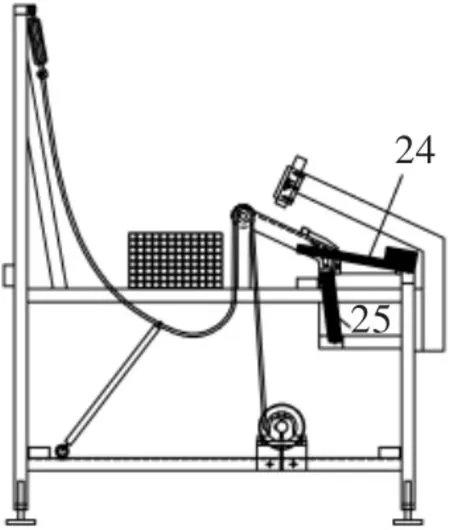

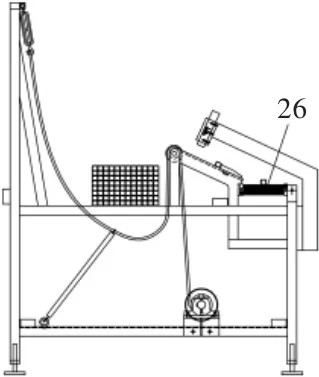

2)原材料输送。挡块21下部感应器信号反馈存在原材料时,拨料系统11(包含一拨料杆24与气缸25,图5)中拨料杆24大端固定于架上(可旋转),气缸25伸出,上翘将原材料挑起一根,该原材料14下料落入滚轴26位置(图6),此时压料系统5将原材料14压住。压住约2 s后,定位送料系统4(伺服控制)开始送料至上料架端部原点位置,此位置安装感应器27,当感应到存在料时,定位送料停止,压料系统5松开并退回定位送料系统的原点,等待下一步骤。

3 全自动下料机床改造后的优点

1)本系统使用数控系统取代原人为操作的上料与测量,节约大量动作浪费,缩短有效的工作时间,生产效率提升30;同时操作人员仅进行成品的取料码放即可,减少操作人员一名,降低用工成本。

2)自行改造的数控系统,节约采购成本;且适应公司内部需求,精准下料,产品合格率达99.6。

3)全系统的设计制作各部件使用螺栓连接紧固,易损、故障部位能够及时进行更换,降低了系统后续维护的成本。并且采用集中润滑,对各部件定期润滑,延长部件的使用寿命。

4)自动计算产品的角度,自动进给和补偿角度误差,套裁功能使原材料利用率提升7。

4 结论

本自动化改造私服精准控制原理,实现了截面宽度20~80 mm范围内矩形管的全自动下料,取代了人工操作和测量,提高了产品质量,降低了员工的劳动强度。该全自动下料机床自投入使用以来,取得了很好的效果,矩形管下料质量得到了客户的认可。