基于可控硅串联技术的新型固态高压直流断路器

胡徐铭,王丰华,周荔丹,姚钢

(电力传输与功率变换控制教育部重点实验室(上海交通大学),上海 200240)

0 引 言

高压直流断路器是高压直流输电工程换流站的重要设备之一,其主要作用是改变直流系统的运行方式或清除直流侧出现的故障。与交流输电系统相比,直流系统阻尼较低,在线路发生短路故障时,电流上升快、幅值高,导致直流系统的故障发展快,控制保护难度高。此外,直流电流不存在自然过零点,实现其快速分断的难度也大为增加。这些缺陷制约着高压直流输电网络的发展。因此,研制能够快速限制并切断故障电流的高压直流断路器(High Voltage DC Circuit Breaker, HVDC CB)是维持直流电网安全稳定运行的关键技术之一[1-5]。

现有的高压直流断路器通常可分为三种类型:基于机械开关的机械式直流断路器(Mechanical Circuit Breaker, MCB)、基于电力电子器件的固态直流断路器(Solid-state Circuit Breaker, SCB)和基于机械开关和电力电子器件的混合直流断路器(Hybrid Circuit Breaker, HCB)[6-9]。其中,MCB一般采用六氟化硫或者真空交流断路器作为主分断装置,具备通态损耗低、耐压强度高、可靠性高等优良的静态特性。但是,MCB触头质量大,故障发生后动作时间长达数十个毫秒,无法有效抑制短路电流峰值。MCB分断过程中会产生电弧,造成开关触头磨损,减少了使用寿命并且维护费用高,限制了其在高压直流电网中的应用[10-13]。

以可控硅为代表的高压电力电子器件应用技术的日益成熟,使得能够实现快速、无弧关断的HCB和SCB成为国内外学者和研究机构的研究热点。其中,HCB主要由快速开关、电力电子器件和能量吸收支路的并联回路构成,SCB的基本结构为电力电子器件与能量吸收支路的并联。现有研究中,ABB公司提出了基于全控器件的HCB,通过关断与快速开关串联的少量IGBT,实现电流全部转移,具有通态损耗小,控制简单、灵活、可以模块化设计及便于拓展的优点[14]。但是,IGBT串联难度大、价格昂贵并且耐压能力较差。文献[15]提出了一种基于晶闸管的无弧HCB,其主支路由快速开关和晶闸管串联组成,换流支路由预充电的吸收电容与整流桥串联组成,具有较强的通流和分断能力。晶闸管串联技术成熟,可靠性高,耐压能力强,但高压辅助电源的存在增大了占地面积,提高了经济成本。文献[16]提出了一种SCB结构,采用一组反并联全控电力电子器件和与其并联的能量吸收之路来代替MCB,极大提高了开断速度,但存在通态损耗大,造价高昂的缺陷。文献[17]提出的改进SCB由晶闸管和IGBT并联构成,降低了通态损耗,但成本较高,实用性差。文献[18]进一步改进了IGBT电路串联形式,提高了载流支路的耐压能力,具有通态损耗低、通流能力强的优点,但成本较高。

基于此,提出一种基于可控硅串联技术的新型固态高压直流断路器,详细描述其拓扑结构和工作原理。进而通过PSCAD软件中搭建仿真模型,分析其在不同电流下的开断特性。最后在实验室搭建高压直流断路器实物模型,验证所提高压直流断路器的正确性及现实可行性。

1 新型固态直流断路器方案

1.1 拓扑结构

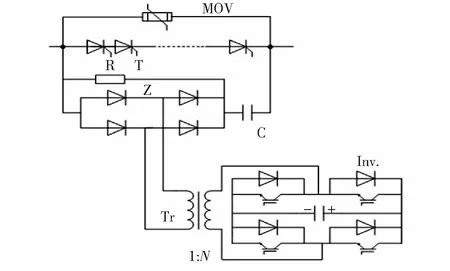

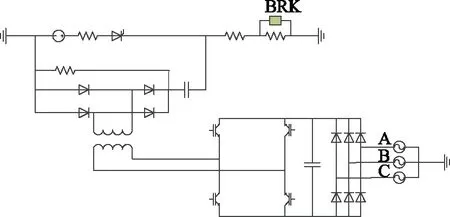

图1为文章所提出的新型高压直流断路器拓扑结构,主要由载流支路、电流转移支路和能量吸收支路组成。其中,载流支路由可控硅串联高压开关T构成,具有控制载流支路通断的作用。电流转移支路由二极管高频整流桥Z、吸收电容C、放电电阻R、高频变压器Tr和高频逆变器Inv.组成。辅助直流源中的电压经逆变器Inv.产生交流电压,再经过变压器Tr升压后,最后通过整流桥Z转变为直流电流给吸收电容C充电,形成反向电压,使电流转移。能量吸收支路由过压吸收避雷器MOV构成,其作用是吸收电路中的过电压。

图1 新型固态直流断路器拓扑结构

1.2 工作原理

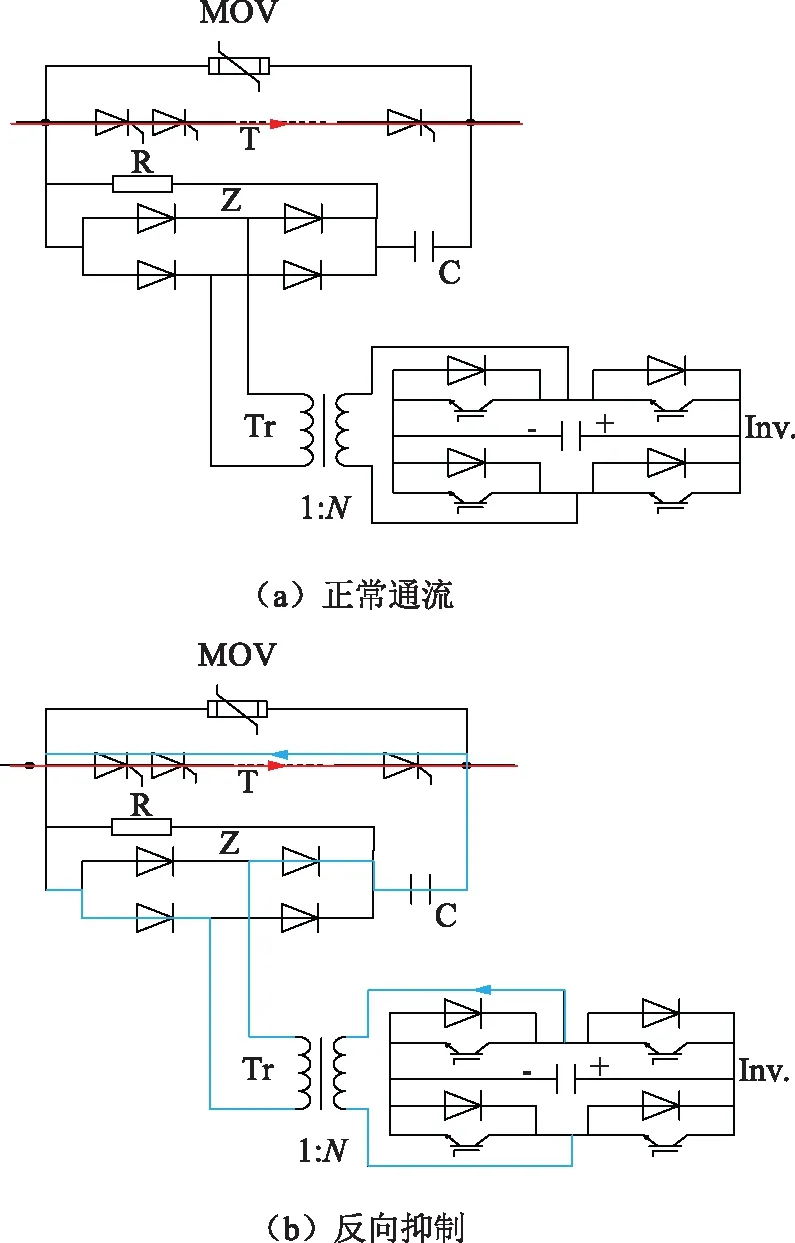

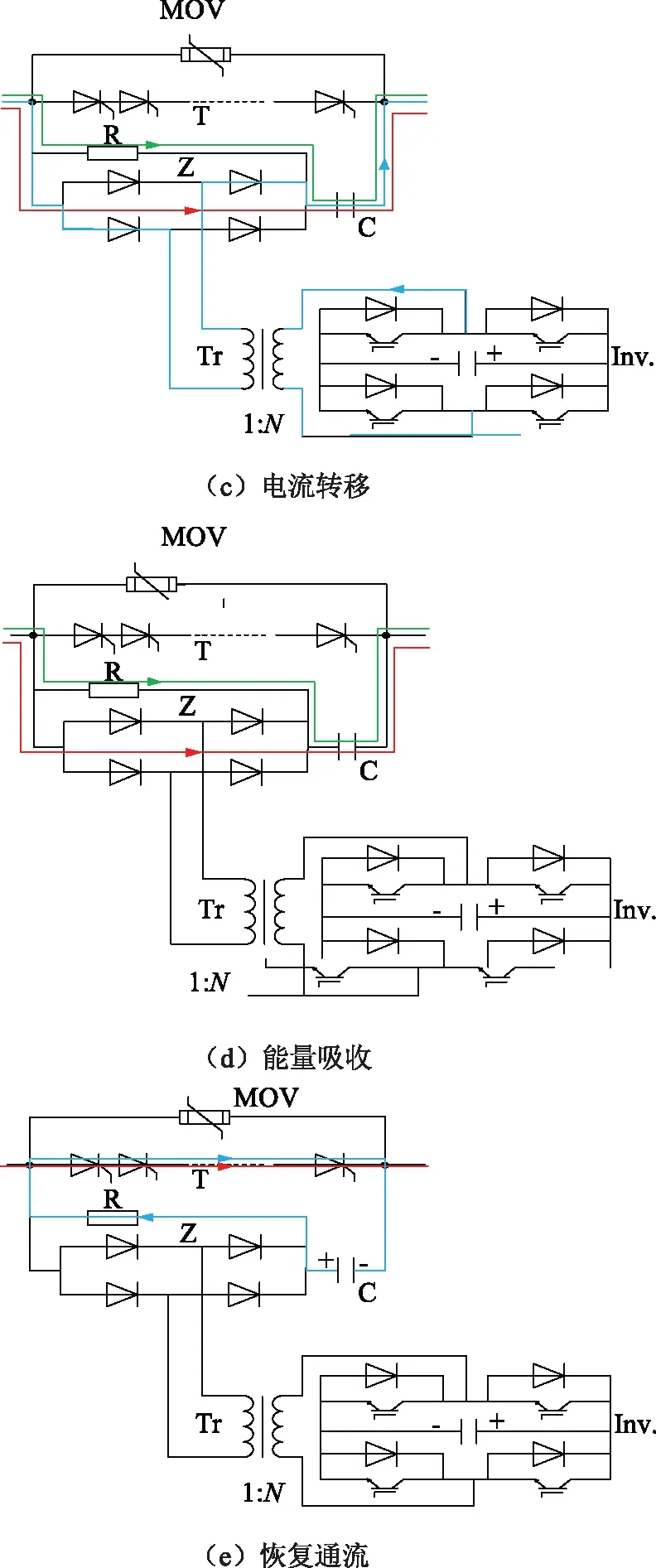

图2为新型高压直流断路器正常与开断时的工作原理示意图。

图2 高压直流断路器各个阶段的工作原理图

正常工作状态下,可控硅串联高压开关T导通,电源经过可控硅串联高压开关向负载供电。负载电流全部流经可控硅串联高压开关T,此时吸收电容C为完全放电状态,如图2(a)所示。

假设t0时刻发生短路故障,短路电流上升。至t1时刻后,短路电流达到断路器预设动作电流Ia,断路器动作。t2时刻使能高频逆变器Inv.的脉宽调制信号,使得高频逆变器Inv.输出固定的高频电压,经高频变压器Tr将高频电压的幅值调整为适合二极管高频整流桥Z整流的高频电压,二极管高频整流桥Z对高频电压进行整流,输出与可控硅串联高压开关T导通方向相反的电压。此时可控硅串联高压开关T关断,可控硅串联高压开关电流快速降为0,主支路电流开始向转移支路转移。如图2(b)所示。

t3时刻,可控硅串联高压开关T关断。二极管高频整流桥Z的输出电压对吸收电容C快速充电,直流电源经放电电阻R和二极管高频整流桥Z的二极管也给吸收电容C充电,充电电流同时供给直流负载,如图2(c)所示。

t4时刻,禁止高频逆变器Inv.的脉宽调制信号。此时高频逆变器Inv.输出为0,高频变压器Tr和二极管高频整流桥Z的输出也为0,仅由直流电源经放电电阻和二极管高频整流桥Z的二极管给吸收电容充电,充电电流同时供给直流负载,如图2(d)所。

t5时刻,使能可控硅串联高压开关T开通,此时吸收电容C经放电电阻R和可控硅串联高压开关T开始放电,除直流负载电流外,放电电流也流经可控硅串联高压开关T,如图2(e)所示。吸收电容C完全放电后,可进行下一次切除直流支路的操作,此时状态如图2(a)所示。

1.3 数学分析

根据图2所示的新型高压直流断路器各个阶段工作原理图,从数学角度分析其工作过程如下:

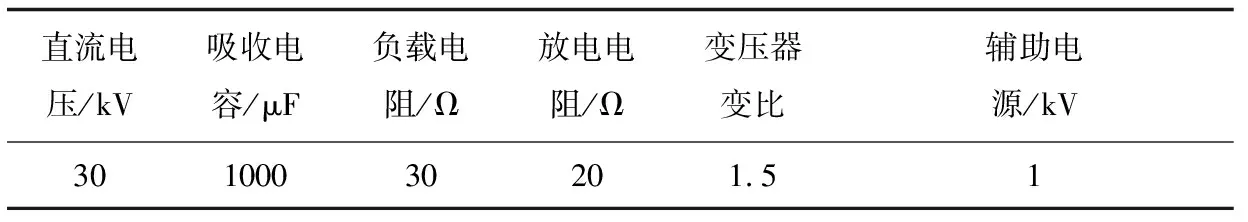

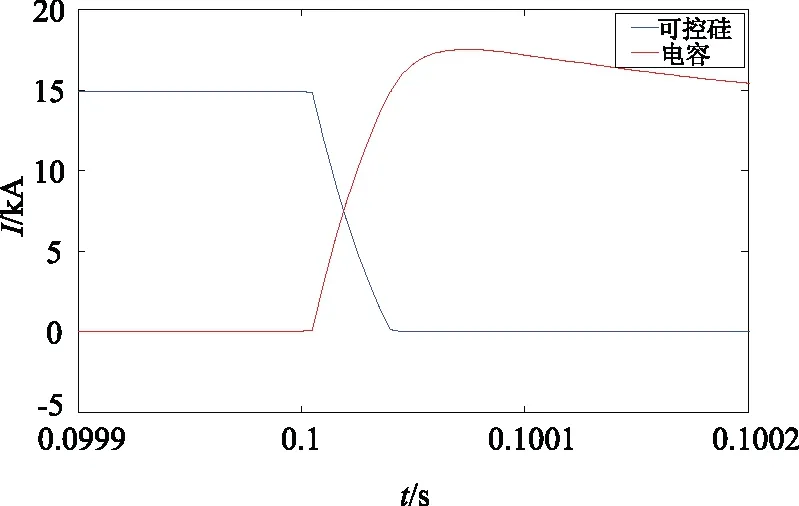

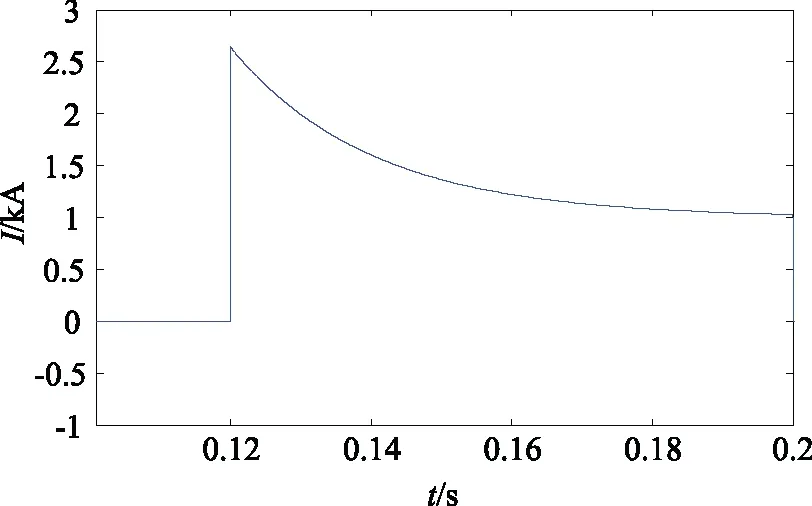

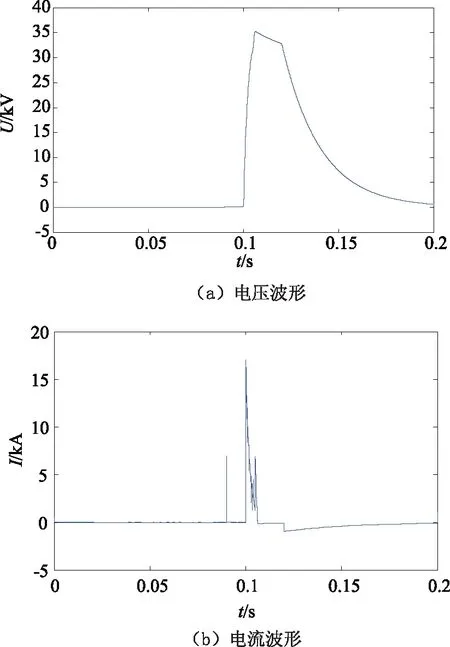

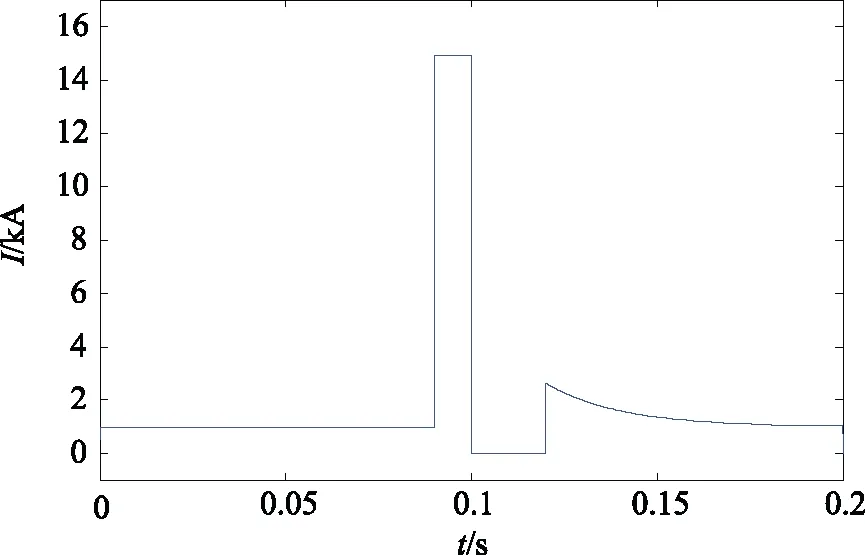

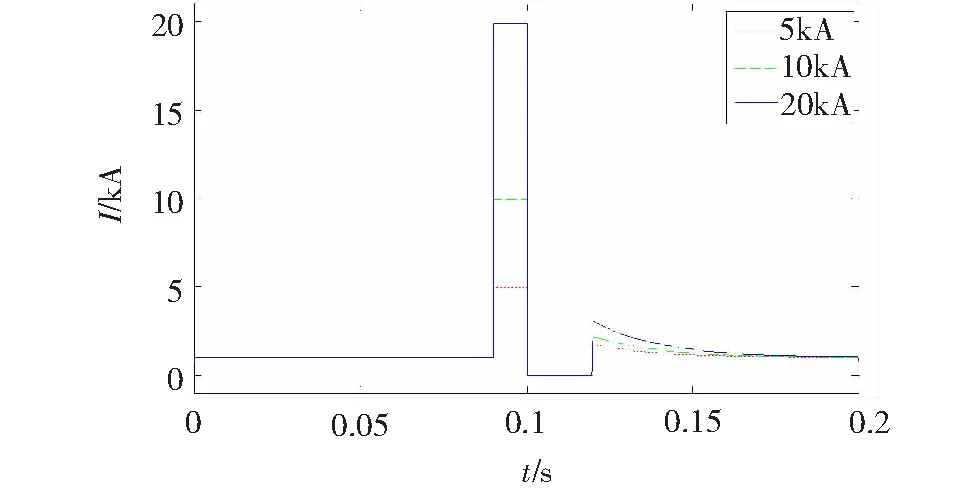

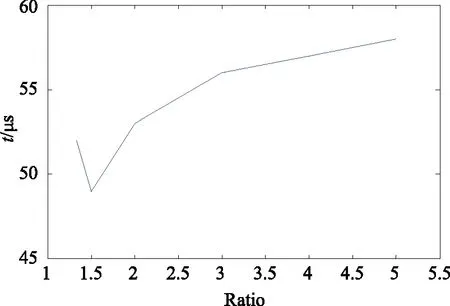

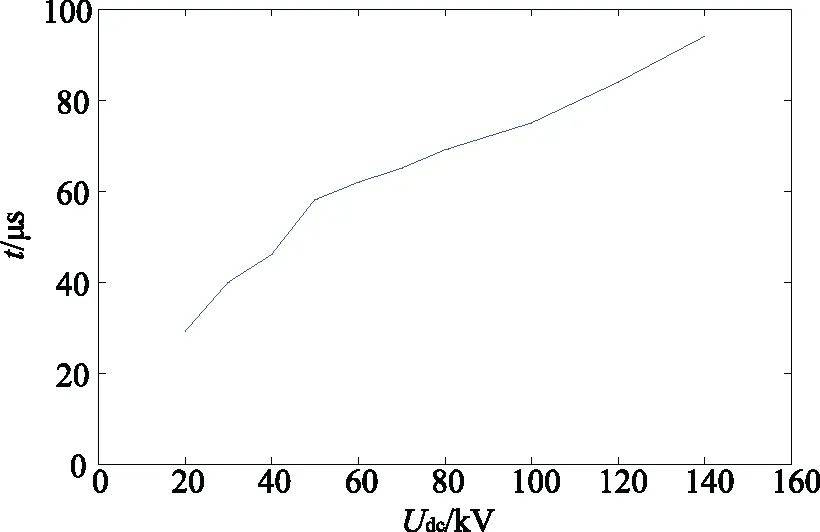

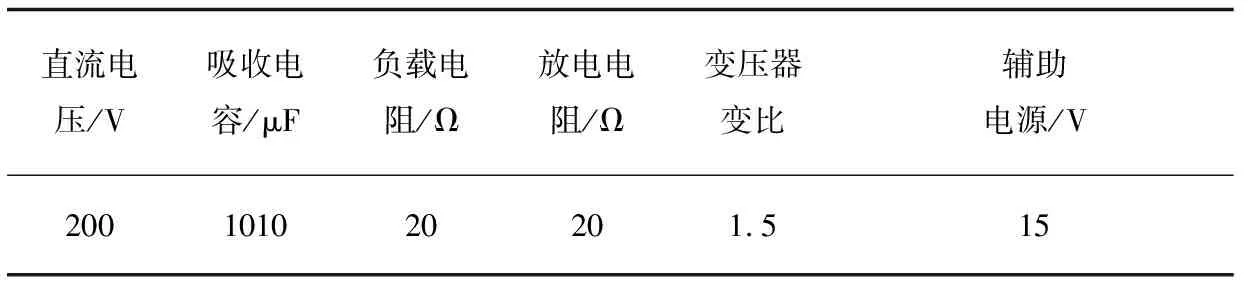

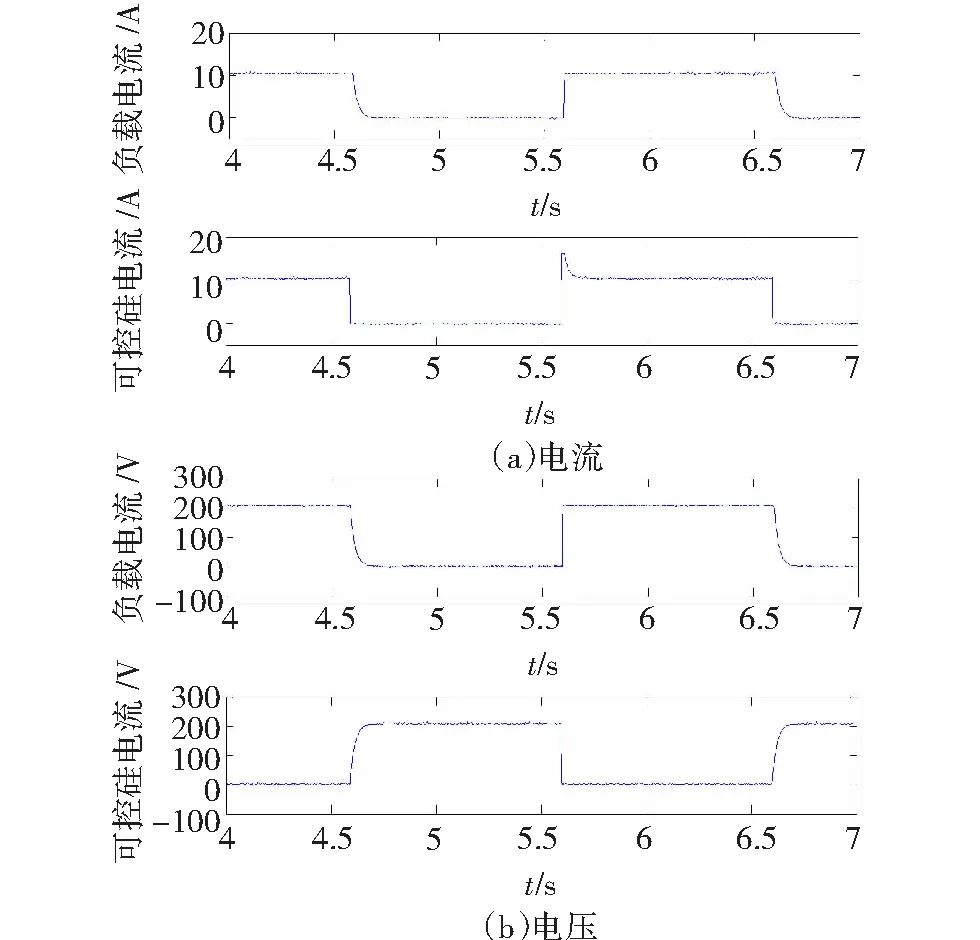

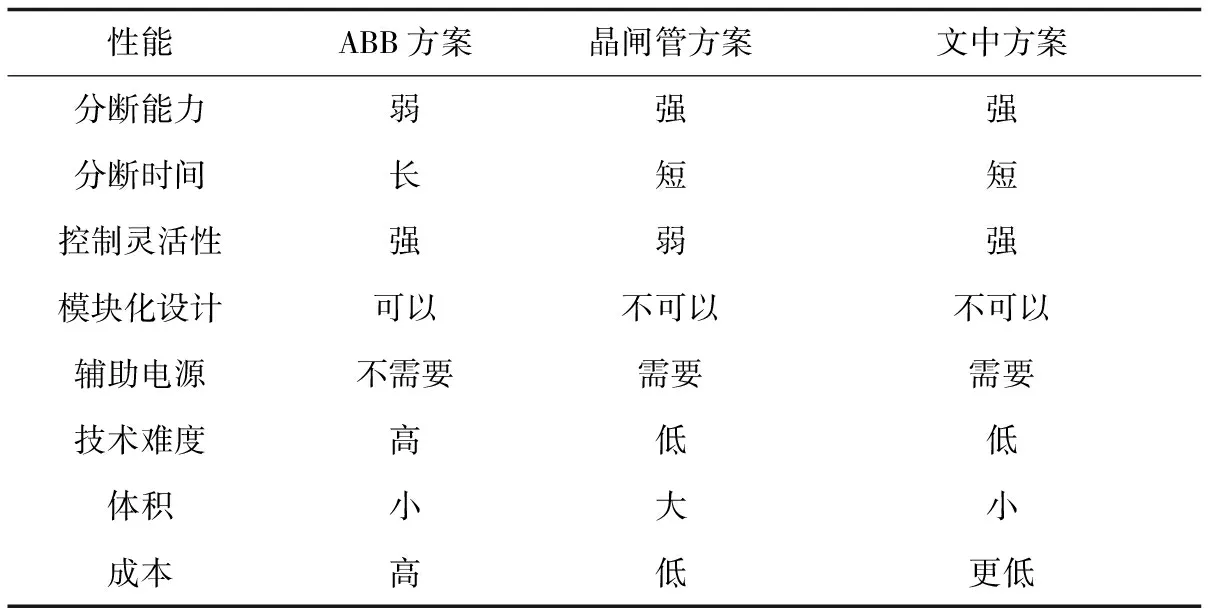

(1)第一阶段:t0 发生短路故障时,由图2(a)可见, 主载流支路的短路电流的表达式为: (1) 式中τs=Ls/Rs,为时间常数;Udc为高压直流电源;Rs和Ls分别为回路等效电阻和等效电抗。 t1时刻,达到断路器预设动作电流Ia,有: (2) 故可得: (3) (2)第二阶段:t2 变压器升压经整流桥产生反向注入电流,可控硅被关闭。反向注入电流表达式为: (4) 式中Uinv为逆变器产生的反向电压。 联立式(2)和式(4),可得: (5) 求近似解,得到: (6) (7) 式中t2是换流支路开始工作的时刻;t3为可控硅开关关断时刻。 据此可得断路器的近似关断时间为: (8) 式中a=-Rs/Ls;b=RsNUinv/Udc 根据资料显示,目前研制中或已投入使用的直流断路器额定开断电流为4 kA~16 kA[6]。因此,分别在此分别针对直流断路器开断电流为5 kA、10 kA、15 kA和20 kA的情形进行仿真分析,说明其动作特性。 图3为在PSCAD/EMTDC中搭建的新型固态高压直流断路器仿真模型。其中,短路故障通过时间信号控制负载电阻短路来模拟。同时,通过控制逆变器与可控硅的开关配合,来实现新型直流断路器的快速分断与恢复通流。 图3 仿真电路图 正常通流状态下,载流支路的电流为1 kA, 0.097 s时负载发生短路,0.102 s时故障移除。短路电流分别为5 kA、10 kA、15 kA和20 kA。仿真部分由动作过程和影响参数两部分组成,所用参数如表1所示。 表1 仿真参数 新型主动换流式固态直流断路器的动作过程可分为无弧分断和恢复通流两个步骤。限于篇幅,在此以短路电流为15 kA的情形进行说明。 (1)快速无弧分断 当t=0.097 s时,线路发生短路故障,短路电流I上升至15 kA时,达到直流断路器的监测动作电流。当t=0.100 s时,直流断路器开始动作。高频逆变器Inv.立即在脉宽调制信号的控制下开始工作,对可控硅串联高压开关T产生瞬时反电压。可控硅串联高压开关T关闭,短路电流I在40 μs左右迅速下降为0,载流支路被切断。流经吸收电容C中的电流为逆变器产生的反向电流和短路电流的叠加,可控硅串联高压开关T关闭后,短路电流被转移至换流支路中。如图4所示。 图4 载流支路与换流支路电流波形 (2)快速恢复通流 当t=0.102 s时,故障移除。t=0.105 s时,高频逆变器Inv.停止工作,二极管高频整流桥Z的输出也为0,仅由直流电源经放电电阻R和二极管高频整流桥Z的二极管给吸收电容充电。充电电流同时供给直流负载,可减少损耗。t=0.12 s时,可控硅串联高压开关T在脉宽信号调制信号下立即导通。吸收电容C经放电电阻R和可控硅串联高压开关T开始放电,除直流负载电流外,放电电流也流经可控硅串联高压开关T,因此可控硅串联高压开关T导通时,主通流支路电流瞬间大于1 kA达到2.7 kA左右,如图5所示。 吸收电容电压和电流波形如图6所示。由图可见,t=0.100 s时,直流断路器开始工作,短路电流转入换流支路中,吸收电容开始充电。可控硅串联高压开关T再次打开前,电路达到短暂的平衡状态,此时流经吸收电容的电流为0。t=0.12 s时,可控硅串联高压开关T打开,吸收电容开始反向放电,载流支路导通,实现恢复通流过程。 图5 载流支路电流波形 图6 电容电压电流波形 载流支路电流波形如图7所示。由图可见,高压直流断路器分断故障电流耗时40 μs左右,监测动作延迟约3 ms,总动作时间在4 ms左右。 图8分别是不同短路电流时(5 kA、10 kA和20 kA)直流断路器截流支路的电流波形。由图可见,新型高压直流断路器能实现不同短路电流状态下的快速分断与恢复通流。因此,文中提出的新型主动换流式可控硅串联固态直流断路器,能够满足各电流等级的柔性高压直流电网快速无弧分断故障电流的要求,并且具有快速分断恢复通流的能力,具备现实的可行性。 图7 载流支路电流波形 图8 不同短路电流时载流支路的电流波形 2.2.1 变压器变比 文中提出新型高压直流断路器的一个显著特点是采用高频变压器来是减少高压电容的使用,解决子模块串联式的通态损耗大和结构复杂问题,降低经济成本。同时,还可以减少高压直流断路器的占地面积,更利于现实中并网运行。高压变压器变比的选择主要与直流电压和辅助电源Ua大小有关。出于实际中经济成本考虑,通常以较小的辅助电源控制较大的直流电压。 因为可控硅的延迟时间主要由电压转换速率(di/dt)决定,所以理论上存在最优点使得可控硅的关闭时间最短。可控硅的关闭时间大致公式为: tcompl=t0×F(di/dt) + (di/dt)/Imax (9) 式中t0是从可控硅数据表中得到的最基本的延迟时间,函数F(di/dt)是不同电压转换速率所对应的延迟时间。 在此选取电压值为1 kV的辅助电源和30 kV的主电源,以短路电流为15 kA为例分析高频变压器不同变比对断路器分断时间的影响。 图9 高频变压器变比与断路器分断电流时间关系 图9为高频变压器变比与高压断路器分段时间的关系曲线。由图可见,高压断路器的分段时间随变压器变比的增加呈现先下降和后上升的趋势,有最小值存在。当变压器变比取1.5时,分断时间最短为49 μs。在此变比下,直流断路器处于最佳工作状态,现实应用中的经济成本也相对较低。 2.2.2 电压等级 提出的拓扑采用可串联硅技术,通过改变晶闸管的串联数量可以适用于不同的电压等级,具有灵活性。其中,不同电压等级与高压直流断路器分断时间的关系曲线如图10所示。由图可知,电压等级越高,直流断路器分断时间越长。 图10 电压等级与断路器分断电流时间关系 目前市面上的晶闸管能承受的最大反向电压一般在0.2 kV~2.5 kV。以开断电压等级为30 kV为例,若选取耐压等级为2 kV的晶闸管,考虑裕度,至少采用60/2=30个晶闸管,串联于载流支路中。串联的晶闸管数量越多,电路的通态损耗越大,晶闸管的控制难度越大,直流断路器可靠性越低。 根据所提出的新型高压直流断路器所搭建的实物模型如图11所示。其中,各个组成部分的参数如表2所示。 实验过程中,可控硅门极信号周期设置为2.5 s,占空比为4%。通过dSPACE工作平台输出频率为10 kHz、占空比为1的PWM波,控制逆变器工作时间为500 μs。实验测得可控硅与负载电压两端电流电压波形如图12所示。 图11 新型高压直流断路器实物模型 直流电压/V吸收电容/μF负载电阻/Ω放电电阻/Ω变压器变比辅助电源/V200101020201.515 图12 实测电流电压波形 由图可见,实验波形与仿真波形基本一致。正常通流时,载流支路电流为10 A。逆变器开始工作后,载流支路电流经过约1.5 ms降至0 A,电路实现关断。恢复通流时,由于存在吸收电容的放电电流,通过可控硅的电流的瞬时值会高于正常通流值,经过约70 ms后,载流支路电流回到10 A。在负载端,由于负载电阻值相对直流电源值较大,导致延迟作用明显,流经电阻的电流关断时间约为100 ms。 显然,所提出的新型直流断路器能够快速地分断故障电流和恢复通流。此外,逆变器工作时间极短,无需散热装置,降低了成本。因此,提出的新型高压直流断路器拓扑结构具有理论正确性和现实可行性。 将所提出的基于可控硅串联主动换流式拓扑与ABB所提出的IGBT方案和文献[19]中的晶闸管方案进行对比。 从技术性比较,ABB的方案控制简便、灵活、可以模块化设计、便于扩展,但IGBT串联技术难度大。文献[19]中晶闸管方案通流能力和分断能力强,晶闸管串联技术成熟,便于实现。但是该方案需要解决高压辅助电源的设计问题。本文中提出的拓扑结构,相比于晶闸管能更快速地分断电流,但是逆变器的安全问题需要进行特殊设计。 从经济方面考虑,ABB所用的IGBT价格昂贵,耐压能力不高,需要大量元件串联,成本高。文献[19]中晶闸管方案,耐压能力强,成本较低,但是高压电容和辅助电源的设计导致其占地面积大。本方案同样耐压能力强并且由于采用变压器的设计,大大减小了占地面积和高压电容的使用,从而成本更低。 三种方案总体对比如表3所示。由表可见,所提出的新型直流断路器方案成本较低,分断电流能力较强,具有现实可行性。 表3 三种拓扑性能对比 (1)仿真与实验结果均表明:所提出的基于可控硅串联技术的新型固态高压直流断路器能够无弧、快速开断故障电流; (2)新型固态高压直流断路器方案采用可控硅串联导通电流,通过逆变器与变压器升压产生反向电流实现电路关断。具有通态损耗低、通流能力强和经济成本低的优势,适用于高压直流输电系统; (3)存在合适的高频变压器变比,使新型高压直流断路器关断时间达到最短。直流电压源等级越高,新型高压直流断路器开断电流所需时间越长。因此,为达到最佳开断效果,在实际应用中应根据具体的开断要求,选择合适的参数。 受篇幅和实验条件限制,提出的新型固态直流断路器方案仍有待完善和拓展。例如,不同电压等级下,高频变压器变比的选取;通过改变可控硅串联方式,进一步减小通态损耗,等等。2 仿真分析

2.1 动作过程

2.2 影响参数

3 实验分析

4 性能比较

5 结束语