海上管道内检测缺陷的剩余强度分析

侯少星

上海市特种设备监督检验技术研究院上海压力管道智能检测工程技术中心(上海200941)

1 管道内检测技术概述

迄今为止,我国大多数管道的运行时间已经长达约20年[1]。随着管道运行时间的增加,管道所面临的风险也越来越大,使用精确的内检测技术可以更好地预判这些缺陷,预防管道失效。

管道内检测器在管道中行走的原理和清管器相似,但是内检测器上配备的探头会在管道内行走的过程中紧贴管壁并采集管壁数据,同时存储到检测器的数据会记录在设备中,最后在检测结束后将数据下载下来交由数据分析人员进行分析并生成管道检测报告,内容包括金属损失、阀门等特征。通过检测器自带的里程轮记录管道缺陷的具体位置,为业主管道的完整性管理提供重要的基础数据和资料。

管道内检测技术主要有基于漏磁原理和超声波原理的检测器。漏磁内检测器最初在1960年代由美国Tubescope公司提出并应用,最初的内检测器只能进行缺陷的定性识别;1970年代由英国天然气公司(British Gas)采用漏磁法,并且引用了定量分析方法,对旗下天然气管道的管道壁腐蚀减薄状况进行了在线检测[2]。基于超声波无损检测技术的内检测器在1990年代由德国Pipetronix公司推出并应用,其检测器自身具有超声波探头,可以实现对管道壁厚和缺陷的定量测量。

2 超声波内检测器概述

使用超声波无损检测技术的内检测器检测油气管道,可以提供精确的管道数据。检测器在油气管道中的运行,使用超声波无损检测技术扫查管壁并且采集管壁数据,并通过数据分析得到管壁的缺陷数据,超声波内检测器可以实现对缺陷的定量测量,并且精确度远远超过漏磁内检测器的检测精度。

超声波内检测器主要由驱动模块、电池模块、里程轮模块、电子记录模块和探头模块组成。超声波探头以及数据记载仪由电池块供电,发射和接收超声波扫查管壁,将探头采集的管壁数据存入到数据记载仪中,待接收检测器后,再由技术人员下载其中的数据并进行分析[3]。

超声波内检测器的技术原理:通过仪器自带的超声波探头对管壁发出超声波,超声波通过管道内的耦合介质(原油、汽油等液体介质),根据超声波对管道内壁和管道外壁的回弹接收时间差,得到管道的壁厚数据和金属损失数据[4]。

为了满足业主日益严格的完整性管理规范,超声波技术使用的范围日趋增多。但并不是所有的技术都是完美的,与使用漏磁技术的内检测器对比,在管道介质的适应性上,超声波内检测器存在一定的限制。由于使用超声波探头发射和接收超声波数据,现有的超声波探头只能通过液体耦合发射和接收超声波,由此只能在充满液体的管道中运行,对于天然气管道中的超声波内检测,通过将液体和超声波内检测器密封在前后清管器之间,从而实现在气体管线中进行内检测。

3 某管道超声波内检测缺陷的剩余强度计算

笔者于2014年对中国某海上石油管道进行了超声波内检测,这条管道自2008年建成后,便一直注缓蚀剂封存至2014年,由于业主不了解期间管道确切的金属损失情况,亟需精确的检测技术来对这条管道进行检测。采用超声波内检测技术超高的精确度,为这条管道进行了内检测。管道的敷设时间较长,通过超声波内检测器,共计发现了多达200处的金属损失异常,由此引发了业主的关注和考量。对部分严重的金属损失缺陷通过不同标准进行应力分析,从而保守地得出管道的安全压力,确保管道的安全运行。

3.1 管道概况

在管道的安全压力计算中,壁厚和管材等级是其中2个关键参数(表1)。

表1 管道概况

3.2 管道缺陷剩余强度的评价方法介绍

对于验证和预测带有金属损失管道的剩余强度,有多个标准用以评价管道的剩余强度。为了防止管道的不恰当使用,通常使用如下3个标准:ASME B31G—2009、RSTRENG 0.85dL和DNV-RPF101标准。

3.2.1 ASME B31G—2009评价方法

ASME B31G评价方法是由美国Battelle研究所在1971年基于大量的全尺寸爆破试验得出的方法,其数学表达式也经过多年的完善,主要根据缺陷的长度和深度来推算管道的剩余强度[5],缺陷轮廓模拟如图1所示。

在ASME B31G—2009标准中,对于缺陷的分类主要根据L2/Dt的值。如果L2/Dt<50,属于短缺陷;如果L2/Dt>50,则属于长缺陷。2种类型的缺陷使用不同的计算公式进行计算。

图1 缺陷轮廓模拟图

对于以上2种缺陷,Folias系数M的计算公式不同,如公式(1)、公式(2)所示:

①对于短缺陷,即L2/Dt<50:

②对于长缺陷,即L2/Dt>50:

运行压力σflow计算如公式(3)所示:

管道安全压力的计算如公式(4)所示:

式中:D为管道的外径,mm;t为管壁厚度,mm;L为缺陷长度,mm;d为缺陷深度,mm;M为Folias系数;σflow为运行压力,MPa;SMYS为最小屈服强度,MPa。

3.2.2 RSTRENG 0.85dL评价方法

相对于ASME B31G标准的保守性,RSTRENG 0.85dL方法对其进行了改进。RSTRENG0.85dL方法使用0.85dL作为缺陷的面积[5],缺陷深度模拟如图2所示,其中Ac表示此处缺陷的实际面积,mm2,Ac0表示缺陷处管壁的剩余面积,mm2。相对于ASME B31G评价方法,RSTRENG 0.85dL方法对公式(3)作了改进,如公式(5)所示,其余计算公式与ASME B31G相同。

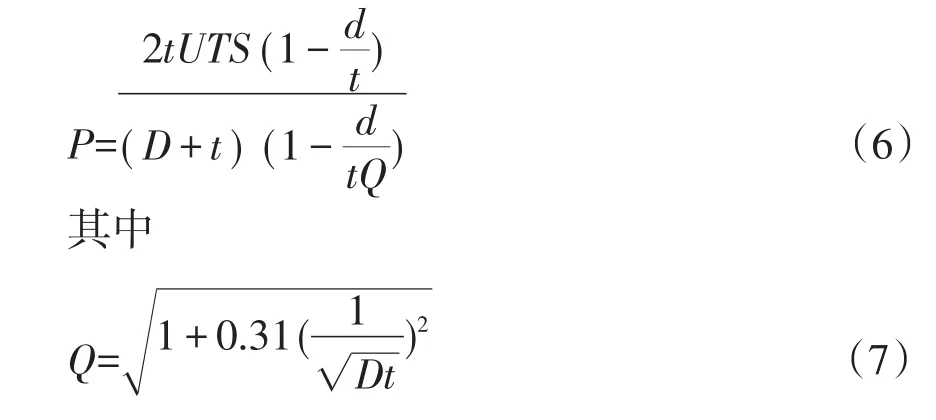

3.2.3 DNV-RP-F101评价方法

挪威船级社在基于大量的试验和有限元分析后,归纳了一种剩余强度评价方法[6]。对于普通的独立缺陷,安全压力P为:

式中:UTS为最大抗拉强度,MPa;Q为长度修复系数。

图2 缺陷深度模拟图

3.3 管道缺陷剩余强度计算

通过超声波内检测器的检测结果如图3所示。

图3 超声波内检测器的检测结果

根据业主方提供的管线资料,这条管道的材质为符合API 5L标准的管线钢,材料等级为X60,经查API 5L得到X60管线钢的最小屈服强度为415 MPa,抗拉强度为520 MPa。根据上述3个管道金属损失缺陷剩余强度评价方法,在计算剩余强度时需要用到最小屈服强度和抗拉强度二值。所以用以计算管道剩余强度所需要的参数和缺陷参数为:SMYS=415 MPa;UTS=520 MPa;D=323 mm;d=2.9 mm;L=8 mm;t=9.3 mm。

3.3.1 基于ASME B31G—2009计算方法

检测得到的管道缺陷参数,L2/Dt=0.021 31<50,故属于短缺陷。根据公式(1)计算:M=1.006 663;根据公式(3)计算:σflow=456.5 MPa;则管道安全压力根据公式(4)计算得:P=26.223 8 MPa。

3.3.2 基于RSTRENG 0.85dL计算方法

L2/Dt=0.02131<50,故属于短缺陷。根据公式(1)计算:M=1.006 663;根据公式(5)计算:σflow=484 MPa;则管道安全压力根据公式(4)计算得:P=27.903 1 MPa。

3.3.3 基于DNV-RP-F101计算方法

根据公式(7)得到的管道长度修复系数Q=1.003 297。则安全压力根据公式(6)计算,其中UTS=520;则P=30.787 3 MPa。

3.3.4 不同评价方法计算的剩余强度

基于不同的评价方法,对于此缺陷计算得到的管道剩余强度见表2,其中ERF(Estimated Repair Factor)为估计修复因子[7],是最大允许运行压力与通过金属损失评价方法得出的安全运行压力比值:

式中:MAOP为管道最大允许运行压力,即9.3MPa;P为通过金属损失评价方法计算出的安全运行压力,MPa。

表2 不同评价方法剩余强度的计算结果

4 不同标准的管道剩余强度分析

通过不同标准计算得到的管道剩余强度中:ASME B31G—2009计算方法的结果最为保守,RSTRENG 0.85dL的计算方法的结果居中,DNVRP-F101计算方法得到的结果最为积极。同样,ERF值中,DNV-RP-F101计算方法得到的ERF值最低。由于管道的最大可允许操作压力为9.3 MPa,计算结果说明这条管道存在最严重的缺陷,暂时未影响到管道的安全。同时,基于不同的管线条件,出于安全考虑,应该使用不同的标准,将管道安全压力计算结果对比如表3所示[8]。

由表3可知,对于这条管道来说,管线强度为X60钢,应适宜使用DNV标准对缺陷进行剩余强度计算,但由于是海管且运行环境较为恶劣,基于安全考虑,ASME B31G—2009的结果最为保守。综上,对于这条管线的完整性管理来说,在高危险区域如立管段适宜使用ASME B31G标准进行剩余强度计算;在低风险区域可使用DNV标准进行计算。且需要进行定期内检测采集数据观察金属损失的变化,监测管道的情况,保障管道的安全运行。

表3 3种评价方法结果对比