空压机远程控制智能化改造

查明彦 邵 慧 吴 振

(山推工程机械股份有限公司,济宁272073)

空压机是企业生产压缩空气的专业设备,生产期间会消耗大量能源。作为一家推土机、道路机械等工程机械的骨干生产企业,山推工程机械股份有限公司每年都要消耗大量能源。通过分析2014-2017年能耗数据,笔者发现,其生产单台推土机耗电量最高值达到904kW·h,最低耗电量215kW·h,二者差值很大。

1 问题和使用现状

1.1 问题

山推工程机械股份有限公司推土机事业部现有英格索兰空压机四台,经调查,目前空压机使用中主要存在5种问题。

一是空压机的开启和停止由开闭所工作人员手动操作,不能根据生产实际需要及时关闭和开启,造成能源浪费;二是空压机联动控制系统多年来已损坏,不能使用,无法有效地根据压力等参数实现自动控制;三是空压机加卸载频繁,增加空压机能源消耗;四是工厂频繁用气现象和管路漏气问题,造成能源大量浪费;五是空压机始终处于高速运转状态,造成空压机机械故障率增多和空压机机体温升高,同时导致运营成本增加。

1.2 使用现状

1.1 现状一

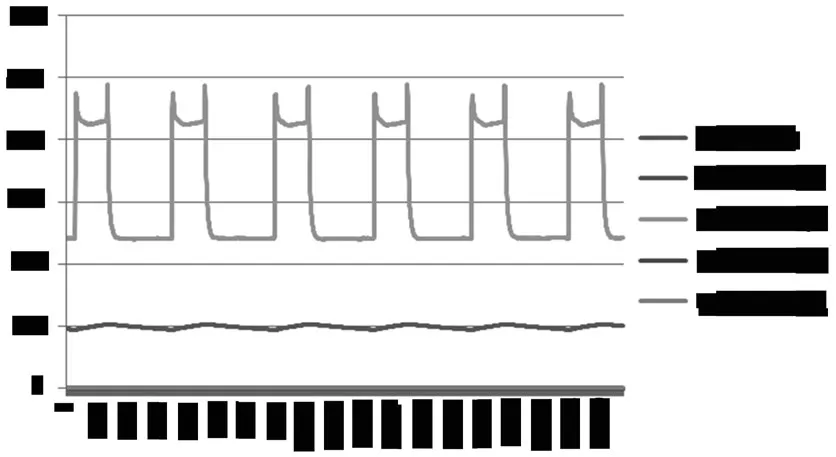

生产期间,西一空压机(ML250)平均电流428A,加载比例为89%;西三空压机(MM132)平均电流206.7A,加载比例为86%。各空压机均频繁加卸载,产生大量卸载能耗,浪费能源,如图1所示。

图1 生产时间空压机电流

1.2 现状二

停产期间,西二空压机平均电流313A,加载比例为40%,产气量合计17m3。在用气设备没有开启的情况下,因管路泄露有17m3气体被浪费,约占工作时耗气量的45%,如图2所示。

图2 停产时间空压机电流

空压机在产气压力维持在6.5MPa以上超过10min便会自动停止,待压力下降到6.0MPa时再自动启动。从图2可以看出,运行期间,空压机频繁加卸载,存在频繁启停现象,说明开启台数与实际用气量不符。

2 远程控制方案实施

2.1 合理设定空压机自动停机时间

根据生产要求设定空压机自动停机时间,接入点为远程控制端(正常操作,对空压机本身无损)。上午自动停机时间设为11∶40,下午自动停机时间设定为17∶20,夜间自动停机时间设定为23∶30,有效避免人为开机而不停机的管理疏忽。

2.2 充分利用后处理装置

充分利用后处理装置的能力,减小供气阻力,延长空压机的加载时间,缩短卸载时间,提高效率。在空压机出气端增加一母管,使得空压机和后处理系统能够交叉互配。后处理系统全部开启,增加通过量,减少压差,降低空压机加载电流。

2.3 增加远程开机、监控系统

在空压机房安装摄像头、远程控制器,可以实现定时开机、实时开机功能,通过摄像头监控空压机房内部环境,可以红外探测,实现有人进入实时报警、对讲和烟雾报警等功能。

2.4 系统集成

将远程控制与PLC相结合,实现SIM卡控制器与WiFi控制器双面控制,既可以手机短信控制启停,也可以手机APP控制启停,杜绝超时而出现设备报警现象。

3 项目效果

2016年底对事业部四台空压机实施了远程实时监控改造,通过改造前后用电统计对比可知,2017年比2016年降低电费约56.5万元,降幅34.1%。工作日日费用降低2590.01元,降幅31.8%,可见效果非常显著。

3.1 设备故障率大大降低

改造前,空压机设备老化,平均每半个月发生一次故障。实施实时监控改造后,空压机运转平稳,负载冲击降低,空压机房各部位得到了有效的监控。2017年上半年统计,空压机故障项次为12次,相比之前,大大减少。

3.2 运行环境显著改善

实施改造后,空压机运行环境大大提高,操作人员的工作场所噪音大大降低,其从100dB降至75dB。

3.3 实现在线监控

空压机运行更加安全可靠,车间如有加班,空压机操作人员只要在手机有网络的情况下就可以实现对现场空压机的启停。同时,操作人员通过网络实时监控画面,随时随地可以查看现场空压机运行状态。

3.4 节能效果明显

根据现场用电统计,2017年空压机电费比2016年降低电费约56.5万元,降幅34.1%;2017年日费用降低2590.01千元,降幅为31.8%。实践表明,改造后,空压机节能减排效果十分突出。