烧结生石灰粉活性度的检测

尹显武,安志勇(天津天铁冶金集团技术中心,河北涉县056404)

0 引言

烧结是高炉炼铁过程中重要的生产工艺流程。生石灰是烧结过程中一种重要的辅助原料,不仅可以保证烧结顺利地进行,同时能保证烧结矿质量。生石灰在烧结过程中有3个主要作用:一是作为黏结剂,可用于提高混合料的成球性,改善混合料的原始透气性;二是石灰中CaO经充分与水消化放热后提高混合料的原始温度,提供烧结所需要的热量;三是CaO能调控烧结矿碱度,高炉中铁矿粉与生石灰的反应生成液相铁酸钙,形成的液相流动性直接关系到黏结相的质量,从而决定烧结矿的产量和质量。

活性度可以用来衡量生石灰中有效CaO水化的程度。由此可见,评价烧结用的生石灰是粉状的,粒度基本上小于3 mm,冶金行业标准YB/T105-2005《冶金石灰物理检测方法》[1]中活性度的检测方法只针对粒度较大的冶金石灰,生石灰活性度检测未见报道。本文就生石灰粉活性度检测进行了一系列的条件试验,提出了生石灰粉活性度的检测方法,为生石灰粉的质量评价提供了参考。

1 实验部分

1.1 仪器和试剂

JJ-1型全自动搅拌仪;

HCl标准滴定溶液:4 mol/L;

烧杯,3 000 mL;

基准无水碳酸钠;

酚酞指示剂,1 g/L。

1.2 实验步骤

称取试样50 g于干燥烧杯中,量取稍高于(40±10)℃的蒸馏水2 L,倒入3 L的大烧杯中,开动搅拌仪,把搅拌杆转速调至250~300 r/min,用温度计测量水温,待水温达到(40±10)℃时,加1%酚酞指示剂8~10滴,将试样一次倒入水中消化并开始计录时间,当消化液开始呈红色时,用4 mol/L的盐酸标液滴定,直到红色消失,如果又出现红色,继续滴入盐酸,直到混合液中红色再消失,记录第10 min时盐酸的毫升数V。

2 结果与讨论

2.1 全粒度对比试验

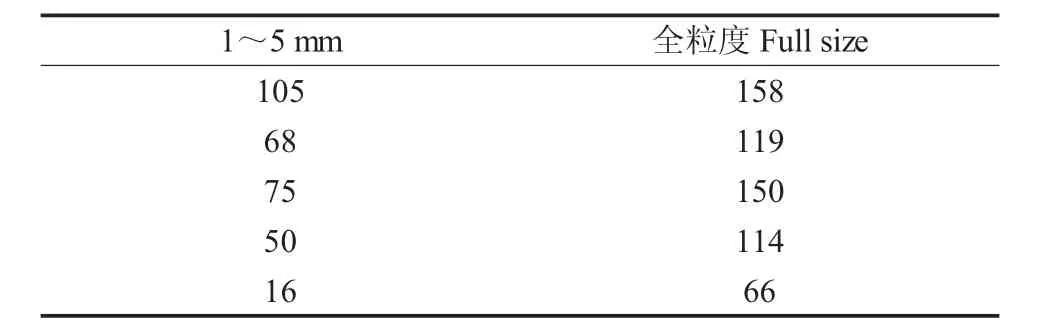

按照冶金行业标准YB/T105-2005《冶金石灰物理检测方法》中规定的活性度检测方法,要求试样粒度为1~5 mm。烧结用的生石灰粉是粉状的,粒度基本上小于3 mm,按照国家标准对1~5 mm粒度的样品进行活性度检测,同时选取全粒度试样进行对比试验,见表1。

表1 不同粒度活性度检测结果

从表1可以看出,尽管生石灰粉可以得到部分1~5 mm的样品,但其活性度检测值异常偏低,由此可见,这部分粒度的样品大都为生烧石灰石,不具有代表性。因此,国家标准推荐的粒度不适用于生石灰粉活性度的检测,而使用全粒度测定的生石灰粉的活性度结果基本能反映出试样的实际情况。

2.2 试样称样量和搅拌仪转速

活性度方法原理[2]:50 g试样溶于2 L的(40±10)℃的蒸馏水中,在不断搅拌下,用4.00 mol/L盐酸标准溶液滴定,10 min内所消耗该盐酸标准溶液的体积。

基于上述反应方程式,CaO的水化程度将直接影响测定的最终结果。因此,试样加入水后通过搅拌仪可以将试样搅拌起来,以使试样完全水化。本文参照冶金行业标准YB/T105-2005《冶金石灰物理检测方法》推荐的转速250~300 r/min进行验证试验,然而实验过程中发现在该转速搅拌下,试样均沉于烧杯底部,说明转速不够,没有将试样全部搅拌均匀,造成水化不完全,导致结果偏低。在此基础上,分别选取不同转速,即 300、500、800、900、1 000 r/min分别进行活性度测试实验,结果见图1。

从图1中可以看出,同一个试样活性度的测试结果,随着搅拌速度的增加而增加。从实验过程中可以看出,在800 r/min转速下,试样基本不会沉积到烧杯底部,均能被全部搅拌起来,同时也可以看出,当搅拌转速在800 r/min以后,搅拌速度对活性度检测结果影响较小。因此,生石灰粉活性度测定搅拌转速控制在800 r/min比较合适。

图1 搅拌速度对活性度的影响

2.3 试样称样量和测试水温

除了粒度与搅拌速度,本方法与YB/T105-2005《冶金石灰物理检测方法》的对比见表2。

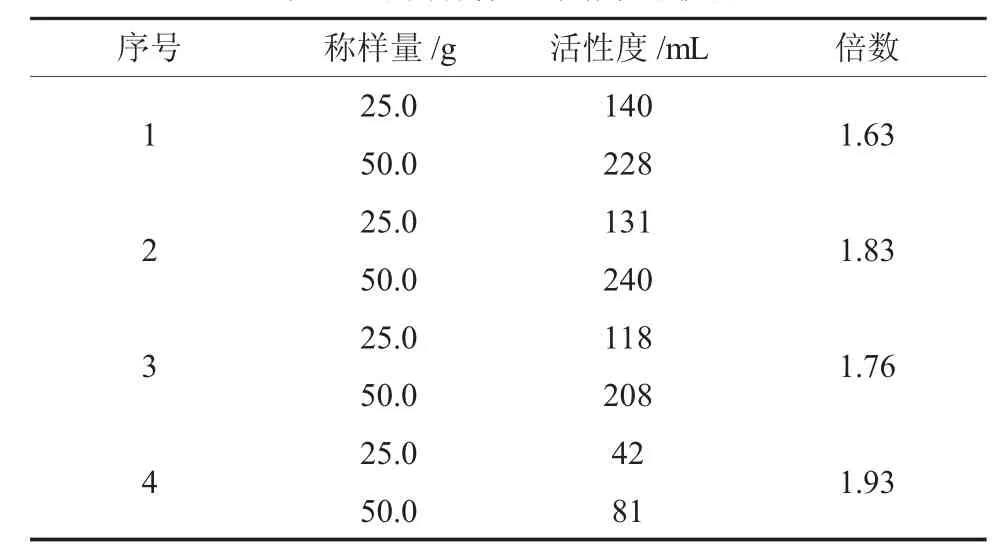

表2 不同测定结果的影响

理论上,随着样品量多,活性度会逐渐增高,但如果样品加入量太多,会导致搅拌难以全部被搅拌混匀,从而影响生石灰粉的水化反应。经多次反复实验测试,最终采用25.0~50.0 g称样量,从中随机选取4个生石灰粉试样,进行比对实验,结果见表3。

表3 不同称样量对结果的影响

从表3中可以看出,称样量是呈2倍关系,但测试结果活性度均按平行试验进行,得出结果不是呈2倍关系,在1.63~1.93之间。由于活性度检测结果是一个相对量,在整个实验测试过程中保持条件一致,其检测结果可以作为生产日用生石灰的质量评价。本方法选择的条件为:称样量25.0 g;蒸馏水1 000 mL;水温(30±2)℃,指示剂为酚酞指示剂。

2.4 活性度与CaO的关联

冶金石灰的活性度是石灰的水化反应速度,石灰中主要是CaO构成,本次就针对活性度与CaO的关联进行测试[3],选取14对进行活性度与CaO含量进行检测,结果统计见图2。

图2 活性度与CaO的关联

从图2中可以看出,R=0.947,根据方程可知,生石灰粉活性度检测结果与CaO含量具有正相关联,从而也间接证明了本方法测定生石灰粉的活性度的相对准确性。

2.5 方法重复性验证试验

为验证该方法的重复性,随机选取了14组生石灰粉样品,对活性度检验进行平行试验,结果见表4。

表4 方法的重复性结果

从表4可以看出,生石灰粉平行性试验活性度检测结果偏差均在YB/T105-2005《冶金石灰物理检测方法》规定的允许差范围之内(4%)。

2.6 方法比对试验

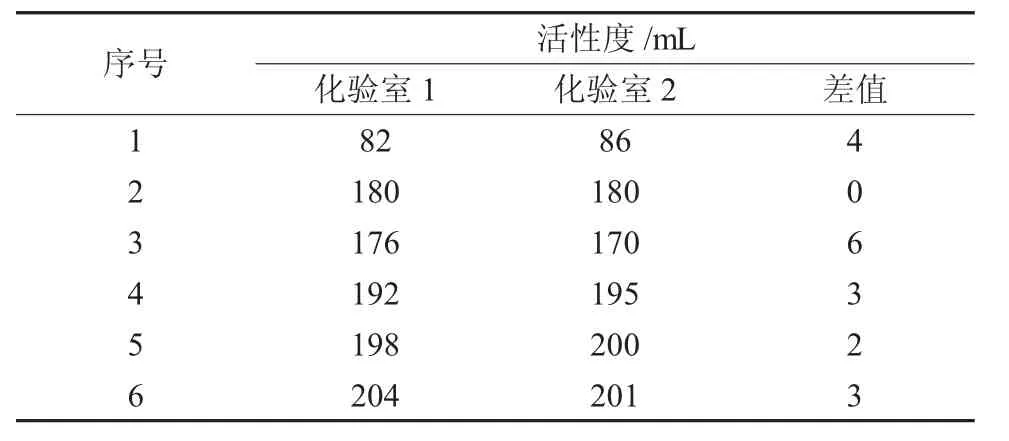

按照本方法的试验条件,随机选取6组生石灰粉样品和邻厂实验室进行比对试验,测试结果见表5。

表5 比对性试验结果

YB/T105-2005《冶金石灰物理检测方法》中未说明方法标准的再现性要求,按实验室的数据处理要求,不同实验室,在方法条件一致的情况下,不能超过同一实验室重复性的2倍偏差,本方法选择1.5倍作为评价该方法的再现性结果质量评价[4],符合分析结果要求。

3 结论

本实验方法是在YB/T105-2005《冶金石灰物理检测方法》的基础上建立的用全粒度样品进行生石灰粉的活性度测定,在国家标准规定范围内对该方法进行条件优化、比对、重复性和再现性实验,解决了我厂烧结使用生石灰粉活性度的质量评价及数据支持难题。经和邻近实验室进行对比试验,该方法操作简易可行,可以推广普及用于生石灰粉活性度的检测工作。