转化系统出口甲烷含量与工艺参数调节的研究

周剑伟

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

山西焦煤集团五麟煤焦开发有限责任公司(以下简称公司)是由山西焦煤集团公司控股组建的大型煤焦化企业,注册资本金150 443万元其,年产10万吨甲醇项目于2011年投入生产。

1 甲烷转化工艺介绍

来自精脱硫系统的焦炉煤气,温度为320 ℃,压力为2.10 MPa,经过焦炉气预热器,与废热锅炉出口转化气换热后,温度变为400 ℃后,进入预热炉的辐射段进行预热,出口的焦炉气的温度升至570 ℃左右进入转化炉,预热炉的辐射段介质为转化汽包产生的中压蒸汽,流量为15 000 kg/h,压力为2.60 MPa。由空分工段送出的浓度为99.9%的氧气压力为2.40 MPa,流量为5 700 m3/h经由转化炉烧嘴进入转化炉,与预热后的焦炉煤气进行反应,进行甲烷的转化反应。转化炉的床层温度控制在1 100 ℃左右,由于温度较高,转化炉的烧嘴采用的水、蒸汽双重保护,在转化炉外层设有水夹套进行冷却。经过反应之后的转化气温度为970 ℃,经过废热锅炉进行热量的回收,通过汽包产生中压蒸汽,供转化系统自用,多余的蒸汽经过减温减压装置送至管网。废热锅炉出口的转化气温度约为450 ℃,先经过焦炉气预热器,与来自精脱硫系统的焦炉煤气换热后,温度降至380 ℃,再经过焦炉气初预热器与来自精脱硫常温设备的常温煤气换热后,温度降至230 ℃,由于这部分气体仍然具有较高的热量,为了节约能量,设有锅炉给水预热器,通过对来自锅炉工段除氧器的水进行加热,从而达到回收热量的目的,换热之后,转化气的温度降至145 ℃左右,而锅炉水的温度则升至160 ℃后供转化系统和合成系统的汽包使用。由于煤气中的硫对于甲醇合成催化剂的危害非常大,为了防止合成催化剂中毒失活,所以在转化工段出口设有常温脱硫槽用以控制煤气中硫含量在0.1 PPm以下,而催化剂的活性温度在40 ℃左右,所以锅炉给水预热器出口处设有空气冷却器,使温度由145 ℃降至120 ℃,之后通过分离器,将转化气中的水分进行脱除,再与脱盐水预热器换热后温度降为40 ℃以下,经过气液分离器的进一步脱水后,送至合成工段[1]。

2 温度方面的影响

煤气在转化炉中的主要反应的方程式见式(1)~式(3)。

CH4+O2→CO2+H2O

(1)

H2+O2→H2O

(2)

CH4+H2O→CO+3H2-Q

(3)

由以上反应方程式可以看出,甲烷转化反应为吸热反应,所以实际生产中,在工艺稳定且在安全的前提下,应尽可能提高反应温度,使更多的甲烷转化为对合成甲醇有利的一氧化碳。

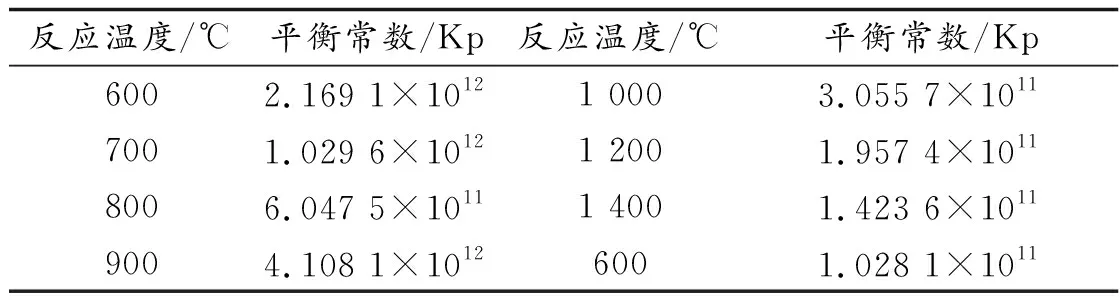

第128页表1中甲烷含量偏高的一个原因是催化剂已经使用了三年,已经到了需要进行更换的时间节点,但是结合第128页表2也能反应出在焦炉煤气流量、压力、加入的蒸汽量差别不大的时候,提高反应的温度,转化炉出口甲烷含量还是有下降的趋势。所以应当通过调节工艺参数,尽可能提高反应温度。可以从以下几方面进行调节。

表1 实际生产中不同温度、压力条件下甲烷含量变化

表2 不同温度下甲烷转化反应平衡常数

2.1 提高氧气流量

当焦化厂生产稳定时,焦炉煤气中的甲烷的含量基本不变,当系统负荷一定,加大氧气流量,燃烧反应放出的热量就多,温度就会升高,有利于转化炉出口甲烷含量降低。但是应当注意,氧气含量的变化会在转化炉温度迅速反应出来,尤其是系统波动大的时候,很容易造成超温,酿成事故,所以加氧的原则应为少量多次[2]。

2.2 预热炉出口焦炉气温度

将焦炉煤气预热至570 ℃左右是为了达到氢气的燃点从而使氧气与氢气能在转化炉上部充分燃烧,如果温度太低,有可能导致燃烧反应在催化剂层进行,由于析炭使催化剂失去活性,这样的损伤是不可逆的。如果温度达不到氢气的燃点就与氧气混合,也容易导致事故发生。

2.3 转化炉氧气的温度

通过提高进转化炉氧气的温度,可以使蒸汽氧气的混合气的温度升高,利用显热也可以在一定程度上提高转化炉床层温度,实际生产中,混氧温度一般控制在220 ℃左右。

3 系统压力方面的影响

从反应方程式(1)中可以看出,甲烷的转化反应为体积增加的反应,降低系统的压力会调高转化率,提压操作对反应本身是不利的,但在实际生产中,仍然采用的是加压转化法,究其原因有以下几方面。

1) 节约能量。

甲醇合成的压力在5.40 MPa下进行,生成物的体积较反应物体积增加近两倍,若先将体积小的原料气加压到后在反应,就可以获得体积更大的生成物,节约能量。

2) 提高入转化炉蒸汽温度。

一般为了使反应完全进行,要加入的过量的蒸汽,这样生成物中水分的分压就会越高,多余的蒸汽在冷凝成液体放出的热量就越多,回收的热量就越多[3]。

3) 节约成本。

压力越高,气体压缩后的体积就会越小,所以所需要的设备就会相应减小,也可以节约催化剂的消耗量。

虽然采用加压操作利大于弊,但对反应不利的弊端需要通过提高反应温度的方式来弥补。甲醇生产具有连续强的特点,一个工序压力的变化会影响其他工序的参数变化,所以实际生产中并不会专门以改变压力为调节手段[4]。

4 水碳比方面的影响

水碳比的计算公式见式(4)。

(4)

这个指标反应了蒸汽量与原料气量之间的比例关系,从反应(4)中可以看出,增加如系统的蒸汽用量,可以使反应向生成物方向进行,从而使原料气中的甲烷充分燃烧,降低转化炉出口甲烷含量,提高水碳比还可以防止催化剂析炭。实际生产中水碳比一般控制在3.8左右。

5 结语

甲烷的控制对于甲醇产量有着十分重要的影响,由于连续性较强,使得任何一个工艺参数的调节容不得一丝马虎。本论文对影响甲烷转化的因素逐一进行分析,并提出了调节的方法及可能造成的后果,对实际生产有一定的指导价值。