SRV试验机评价润滑脂抗微动磨损性能研究

薛颖 杨鹤 郝丽春 宋海清

中国石油化工股份有限公司石油化工科学研究院

参照美国试验与材料协会ASTM D7594方法研究建立了一种新的润滑脂抗微动模拟试验方法,即NB/SH/T 0920—2016《高赫兹接触压力下润滑脂抗微动磨损能力的测定 高频线性振动试验机法》。对不同润滑脂样品的测试结果表明,该方法的区分性较好,可有效地用于润滑脂配方的初步筛选和对不同润滑脂产品抗微动磨损性能的快速评价;验证试验结果表明,该方法有很好的重复性和再现性。

微动磨损是一种复合型式的磨损,是指宏观上无相对运动的固体接触表面之间由于微小距离的往复切向或法向运动而产生的损伤和材料流失,容易造成设备带伤运行、老化、被迫停机等危害。为减小微动磨损,常用的方法是在界面间加入非腐蚀性的润滑脂。润滑脂的抗微动磨损性能需要采用合适的测试方法进行评价。目前,我国已有的评价润滑脂这一性能的方法有石油化工行业标准SH/T 0716《润滑脂抗微动磨损性能测定法》。该方法建立于2002年,采用费夫纳摩擦氧化试验机或微动磨损试验机测定轴承座圈的质量损失来评价摆动工况下润滑脂抗微动磨损的特性,用时较长,操作复杂。

本文参照美国试验与材料协会ASTM D7594方法研究建立了一种新的润滑脂抗微动模拟试验方法,即NB/SH/T 0920—2016《高赫兹接触压力下润滑脂抗微动磨损能力的测定 高频线性振动试验机法》。本方法采用新的摩擦型式和摩擦副运动方式,具有快速便捷、精密度高、适用范围广的优点,是一种较为先进的润滑剂评价手段。

方法简介

与同类现行试验方法的比较

高频线性振动(SRV)试验机是欧美国家在20世纪80年代开发的继四球摩擦试验机等传统摩擦磨损试验机之后的新型试验机,它的摩擦副运动方式与其他试验机不同,采用的是线性往复运动的方式,摩擦副有多种型式,接触方式分为点接触、线接触及面接触等。SRV试验机的专业化程度较高,某些模拟条件与使用工况更为接近,在一定程度上弥补了其他类型摩擦试验机的不足。目前为止,国内建立了多个采用该种试验机测定润滑剂极压性能和磨损性能的试验方法,见表1。

由表1可见,与其他方法相比,NB/SH/T 0920—2016的冲程、负荷明显较小,运行时间延长,模拟试验条件的设置在符合一般磨损试验条件的情况下,更为接近“微动”的工况,即运动频率高、冲程较小、初始为高赫兹接触压力下的点接触和较长时间的线性往复振动。

方法原理

根据NB/SH/T 0920—2016,该模拟试验方法适用于在给定温度和负荷条件下测定润滑脂的抗微动磨损性能和摩擦系数。符合方法要求的SRV试验机的试验腔结构见图1。

NB/SH/T 0920—2016中, 摩擦副采用的是试验球和试验盘。试验时,将试验球置于试验盘上,中间为待测润滑脂样品,试验球和试验盘分别用试验球夹具和试验盘夹具固定。试验初始,试验球和试验盘为点接触,由于接触面积小,施加的负荷较大,所以具有初始高赫兹点接触压力。试验开始后,试验盘固定于底座上不动,往复振动驱动杆带动试验球夹具及试验球进行左右线性往复振动,试验球在试验盘上经过的冲程为0.3 mm,振动频率为50 Hz,通过温度控制系统将试验温度控制在50 ℃,加载系统通过加载杆从上往下增加负荷50 N维持30 s,然后增加到100 N,试验运行240 min,运行中电脑软件可记录瞬时摩擦系数。试验结束时即可得到整个试验过程的摩擦系数曲线以及试验结束时刻(即240 min时)的摩擦系数。

表1 国内现行的采用SRV试验机测定润滑剂极压性能和磨损性能的试验方法

试验后,用显微镜测定试验球滑动方向和与滑动方向垂直方向的磨斑直径,两者取平均值得到试验球的平均磨斑直径(WSD)。若采用数字式显微镜对磨斑表面形貌进行分析,可得到更多的磨斑表面信息。若进一步采用三维形貌仪或表面轮廓仪,还能得到试验球磨斑和试验盘表面磨痕的磨损信息,同时测算出其磨损体积[1],从而更直观地得到其磨损情况。综合所有信息,便可判断和评价磨损程度。

润滑脂的抗微动磨损性能可直接通过试验后得到的平均磨斑直径和磨损程度来评价。试验后平均磨斑直径越小,磨斑表面的磨损程度越小,试验样品的抗微动磨损性能就越好,反之则越差。摩擦系数直接表征润滑脂的抗摩擦性能,摩擦系数越小表明样品的抗摩擦性能越好;摩擦系数曲线可反映在微动摩擦过程中的摩擦情况,若试验运行过程中摩擦系数变大,表明摩擦过程中有擦伤,则磨损程度也会相应增大,所以摩擦系数还可间接反映磨损情况。使用该试验方法评价润滑脂之前,可按照SH/T 0784进行额外的非强制性的极压试验,以得到样品的抗极压性能。因此,通过该模拟试验方法,可以得到润滑脂样品在微动摩擦条件下的抗极压性能、抗摩擦性能和抗磨损性能等完整的摩擦学信息(参见NB/SH/T 0920—2016附录A中示例),即样品在微动摩擦条件下综合的摩擦磨损性能。所以,所有指标越好,则综合的摩擦磨损性能越好,即如果试验结束时的摩擦系数和试验后平均磨斑直径越小,磨斑表面的磨损程度越小,试验样品抗微动的摩擦磨损性能就越好;反之则越差。

试验部分

试验设备

高频线性振动试验机(III型、IV型,德国Optimol公司)、微动磨损试验机(型号为F-1581,美国Falex公司)、数字式显微镜(KH-7700)、显微镜(上海光学厂)、分析天平(精度为0.1 mg)等。

试验用润滑脂

复合锂基脂样品(Com-Li-1、Com-Li-2、Com-Li-3、Com-Li-4、Com-Li-5)、 锂 基 PAO油脂(Li-PAO)、膨润土聚醚油脂(B-pet)、复合锂矿物油脂(Com-Li-M)、复合锂钙矿物油 脂(Com-Li-Ca-M)、 锂 基酯 类 油 脂( 含MoS2,Li-MoS2-pes)、锂基矿物油脂(含石墨,Li-G-M)、复合铝基脂(Com-Al)和聚脲基脂(PU)。

结果与讨论

模拟试验用于配方筛选的研究

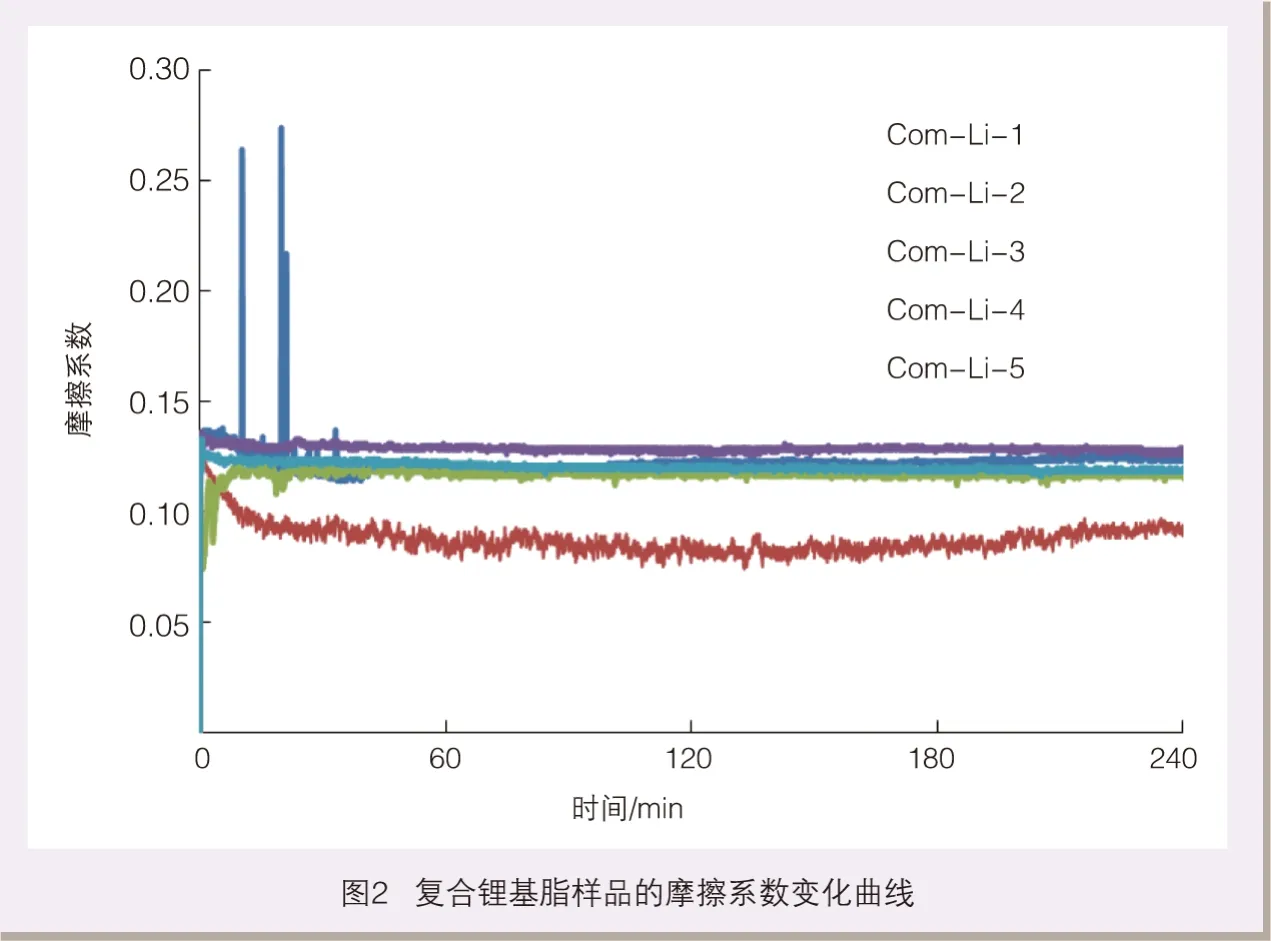

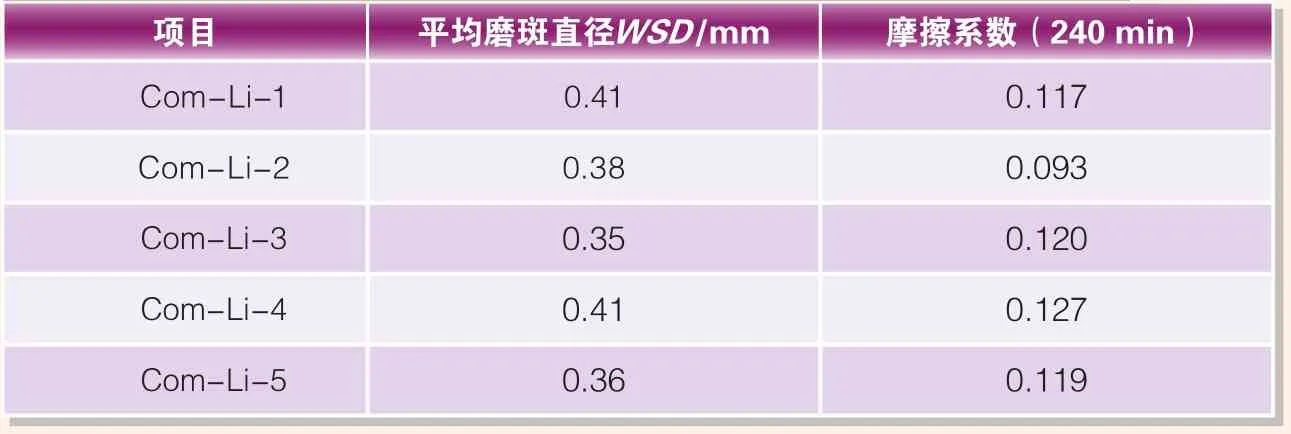

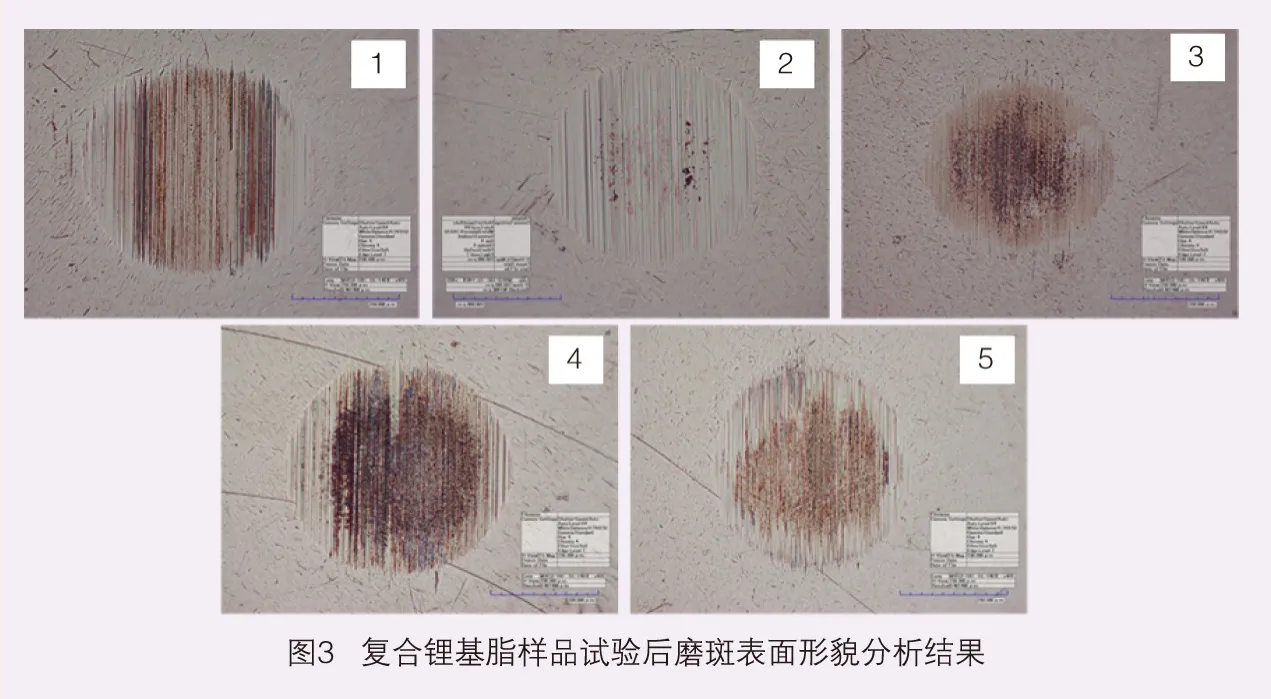

对一系列配方的5个复合锂基脂样品进行了模拟试验,5个样品的摩擦系数变化曲线见图2,试验球平均磨斑直径WSD和试验结束时的摩擦系数见表2,用数字式显微镜测得的试验后试验球磨斑的表面形貌图像见图3。

表2 复合锂基脂样品的试验球磨斑直径和试验结束时的摩擦系数

由图2可见,Com-Li-2的摩擦系数在试验过程中明显小于其他样品,其摩擦系数曲线走势在运行开始后逐渐下降,中期保持平稳,后期缓慢增大,试验结束时的摩擦系数仅0.093,说明其抗摩擦性能最好。所有样品中只有Com-Li-1在运行初期出现了摩擦系数急剧增加的情况,瞬时摩擦系数高于0.25,有发生卡咬导致停机的风险,说明其在初始高赫兹接触压力下的抗极压能力比较差,同时摩擦系数突然增大说明表面可能产生了擦伤,最终的磨损会比较大;之后摩擦系数趋于稳定,运行平稳,表明样品具有一定抗摩擦性能。Com-Li-3、Com-Li-4、Com-Li-5的摩擦系数曲线都较平稳,其中Com-Li-4摩擦系数稍大,Com-Li-3和Com-Li-5摩擦系数稍小,说明Com-Li-4抗摩擦性能比Com-Li-3和Com-Li-5稍好一些。因此,通过模拟试验测定摩擦系数可以直接实现对不同配方样品微动条件下抗摩擦性能的筛选。

由 表2可 见,Com-Li-1和Com-Li-4的WSD最 大,Com-Li-2、Com-Li-3、Com-Li-5 较小。由于5个样品的数值相差较小,接近重复性的范围(参见下文的“重复性试验”部分),因此无法直接判定润滑脂抗微动磨损性能的优劣,还需要结合所测的磨斑表面形貌结果进行分析。

由图3可见:

◇Com-Li-2的磨痕较浅且比较均匀,表面被氧化的面积最小,说明其抗微动磨损性能明显优于其他样品,结合图2中Com-Li-2摩擦系数明显小于其他样品,认为其抗微动的摩擦磨损性能最佳;

◇Com-Li-1的磨痕较深且磨损很不均匀,Com-Li-4表面出现了明显的犁沟,故它们的磨损都是比较严重的,抗微动磨损性能最差;

◇Com-Li-3和Com-Li-5磨损程度介于最优和最差之间,抗微动磨损性能属于中等水平。

综合以上分析结果,可以得出2号样品的摩擦磨损性能是最优的,1号和4号最差,3号和5号为中等水平。由此可见,在润滑脂的筛选上,本模拟试验方法方便快捷而且有效,能够掌握每个配方润滑脂的大致性能,从而作为对润滑脂配方的快速评价手段。

对不同类型润滑脂产品的评价

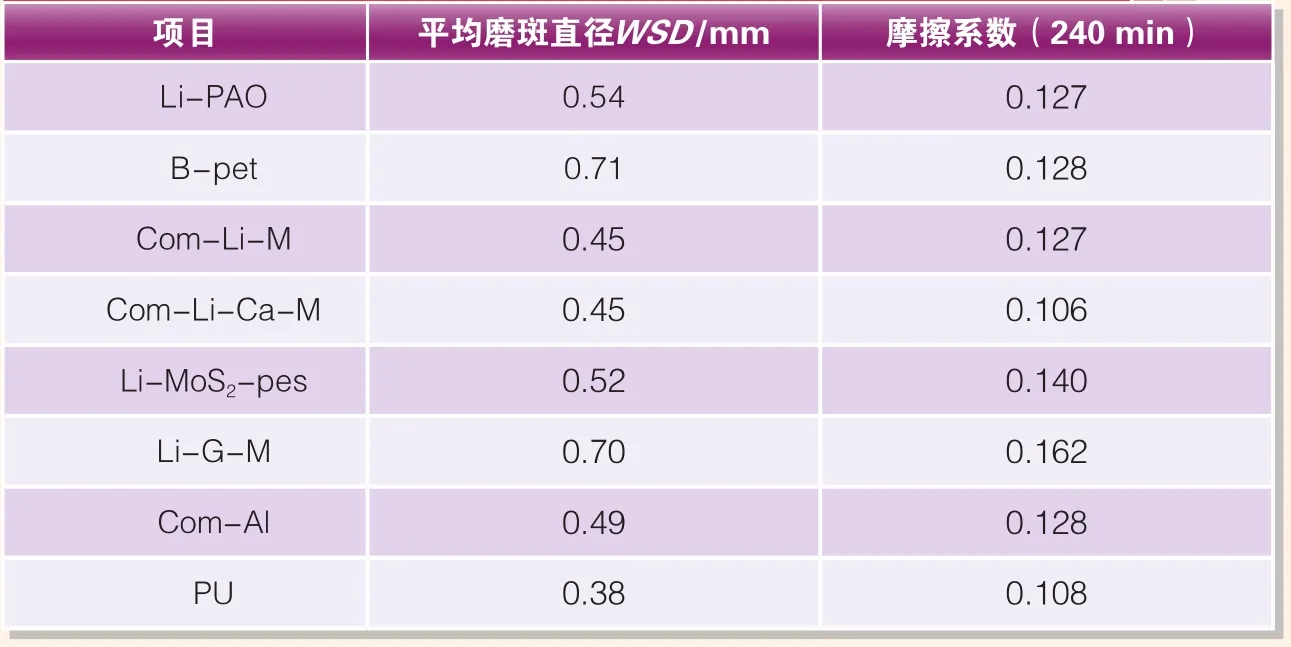

为了研究对不同类型润滑脂产品的评价效果,选择了多种润滑脂样品进行抗微动模拟试验,结果见表3。

由表3可见,与其他样品相比,Com-Li-Ca-M和PU的平均磨斑直径较小,摩擦系数较小,所以这两个样品的抗微动摩擦磨损性能较好。Li-G-M的磨斑直径和摩擦系数均明显较大,所以其性能最差。Li-MoS2-pes应处于中等水平。在摩擦系数相同的Li-PAO、B-pet、Com-Li-M、Com-Al四个样品中,B-pet的平均磨斑直径最大,所以其抗微动磨损性能在这四个样品中是最差的。由此可见,本模拟方法对不同类型润滑脂有较好的区分性。

表3 不同类型润滑脂的抗微动模拟试验结果

润滑脂抗微动模拟试验验证

重复性和再现性试验

对各润滑脂样品的抗微动模拟试验结果进行了重复性、再现性分析,结果分别见表4~表6。再现性试验是由不同操作者采用4台不同的仪器完成的。

由表4~表6可见,除个别数据外,测试结果均符合方法的重复性、再现性要求。表6中,Com-Li-Ca-M和 Com-Al的极差数据超出了再现性不大于0.023 4的要求,这2个超差仍在精密度要求的95%置信水平允许范围之内。

表4 重复性试验结果

表5 平均磨斑直径再现性试验结果

表6 摩擦系数再现性试验结果

与SH/T 0716方法的比较

SH/T 0716《润滑脂抗微动磨损性能测定法》用于评定轴承摆动时润滑脂抗微动磨损的特性,其测试原理是将2套装有试验脂的推力球轴承在弧度为0.21(12°)、摆动频率30 Hz、负荷为2 450 N以及室温条件下做摆动运动,试验时间为22 h,以2套轴承座圈的质量损失之和的平均值(单位为mg)作为试验润滑脂抗微动磨损性能的评定。

NB/SH/T 0920—2016与 SH/T 0716虽然都是评价润滑脂抗微动磨损性能的模拟方法,但2者存在如下区别:

◇摩擦形式不同,前者是线性往复式振动运动形式(冲程0.3 mm),而后者是摆动运动形式(弧度0.21);

◇摩擦副不同,前者是球盘模式,后者是推力球轴承模式;

◇评定方式不同,前者测定磨斑直径和摩擦系数大小,精度高,后者测定质量损失,精度较差;前者操作简单快速,用时少(4 h),后者操作复杂,试验中需要多次清洗,用时较长(22 h)。

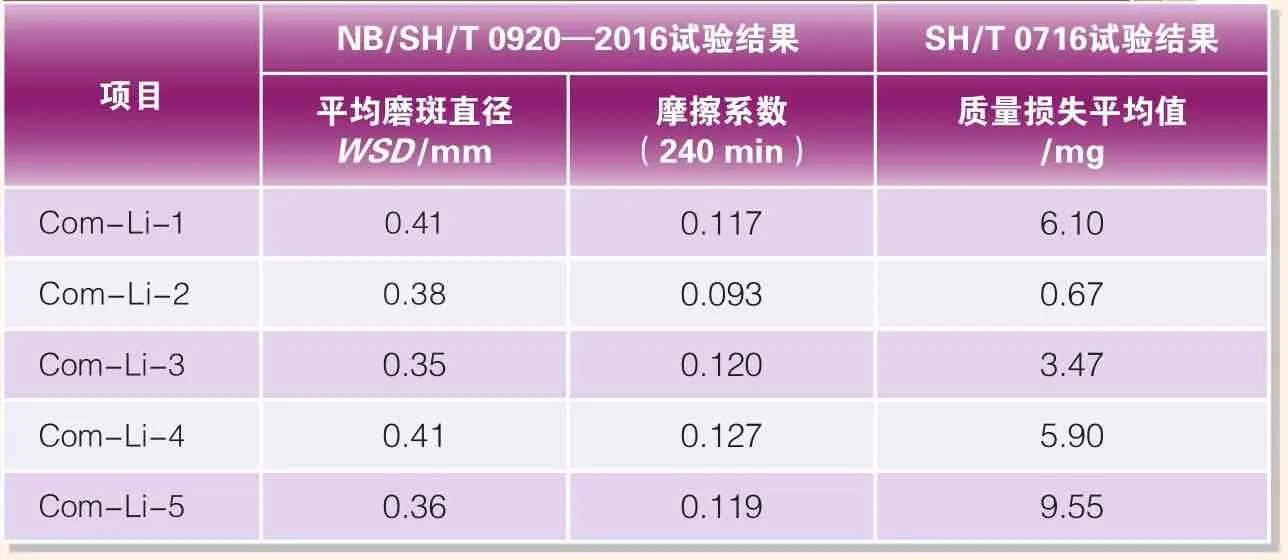

分别采用2种方法考察了5种复合锂基脂的抗微动磨损性能,结果见表7。

由表7可见,采用SH/T 0716方法得到的5个样品的结果,Com-Li-2的抗微动磨损性能最好,Com-Li-3其 次,Com-Li-1和Com-Li-4较差,Com-Li-5最差。与SRV法的结果相比,Com-Li-5的2种方法的分析结果差别相对较大。由此说明,因为摩擦形式不同等原因,2种方法测得的结果并不是线性相关的。

表7 NB/SH/T 0920—2016与SH/T 0716的试验结果对比

结论

在设备运行状态中存在微动工况时,抗微动磨损性能是润滑脂的一项重要特性。本文研究建立了一种快速便捷的测定润滑脂抗微动磨损性能的模拟试验方法。采用SRV试验机,可以实现对润滑脂配方的筛选和对不同类型润滑脂产品性能的有效评价,同时具有较高的精密度。在评价润滑脂的实际应用中,结合其他的测定磨损表面磨损程度的试验方法和仪器手段,该模拟方法将能得到更为有效的应用。