基于AMESim的工程车辆液压传动系统建模与仿真

谢宇航,王保华

(湖北汽车工业学院 汽车工程学院, 湖北 十堰 442002)

由于循环工作的特性和作业时负荷转矩的时变性,传统的机械传动已经不能满足陈雪车对高效率、低能耗、载荷自适应的要求[1]。静液压传动具有大扭矩、大范围的速比、无级变速以及控制方式灵活多样的优点,此外液压元件的管路排布能适应紧凑型底盘布置,便于除雪设备的安装。因此,研究具有液压传动系统的除雪车具有重大意义。

1 静液压传动系统总体设计

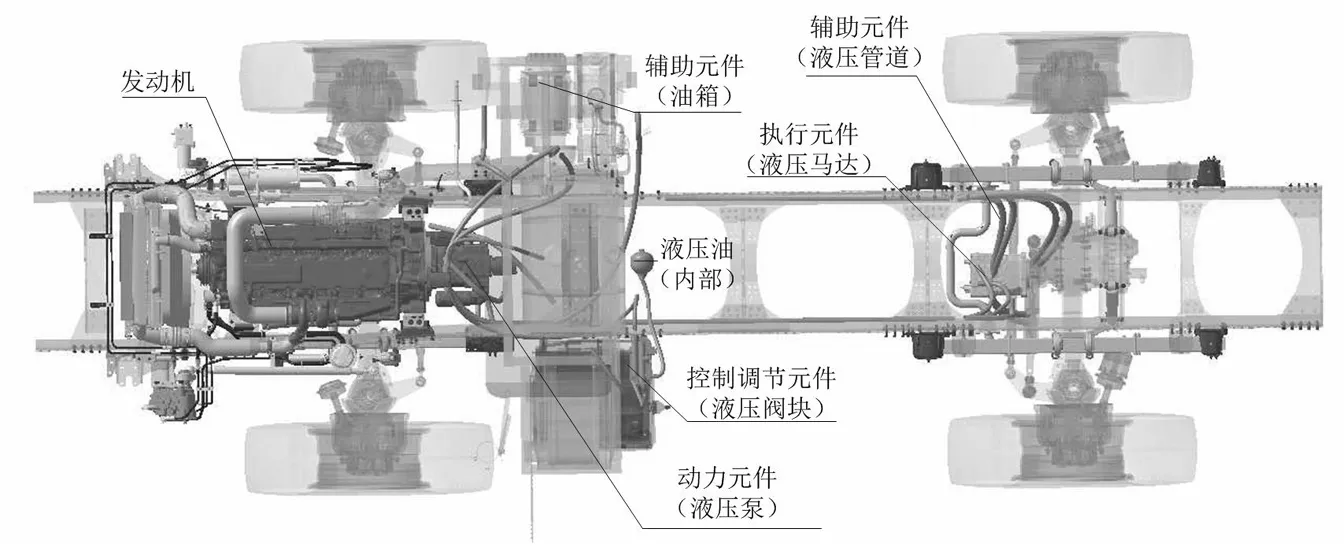

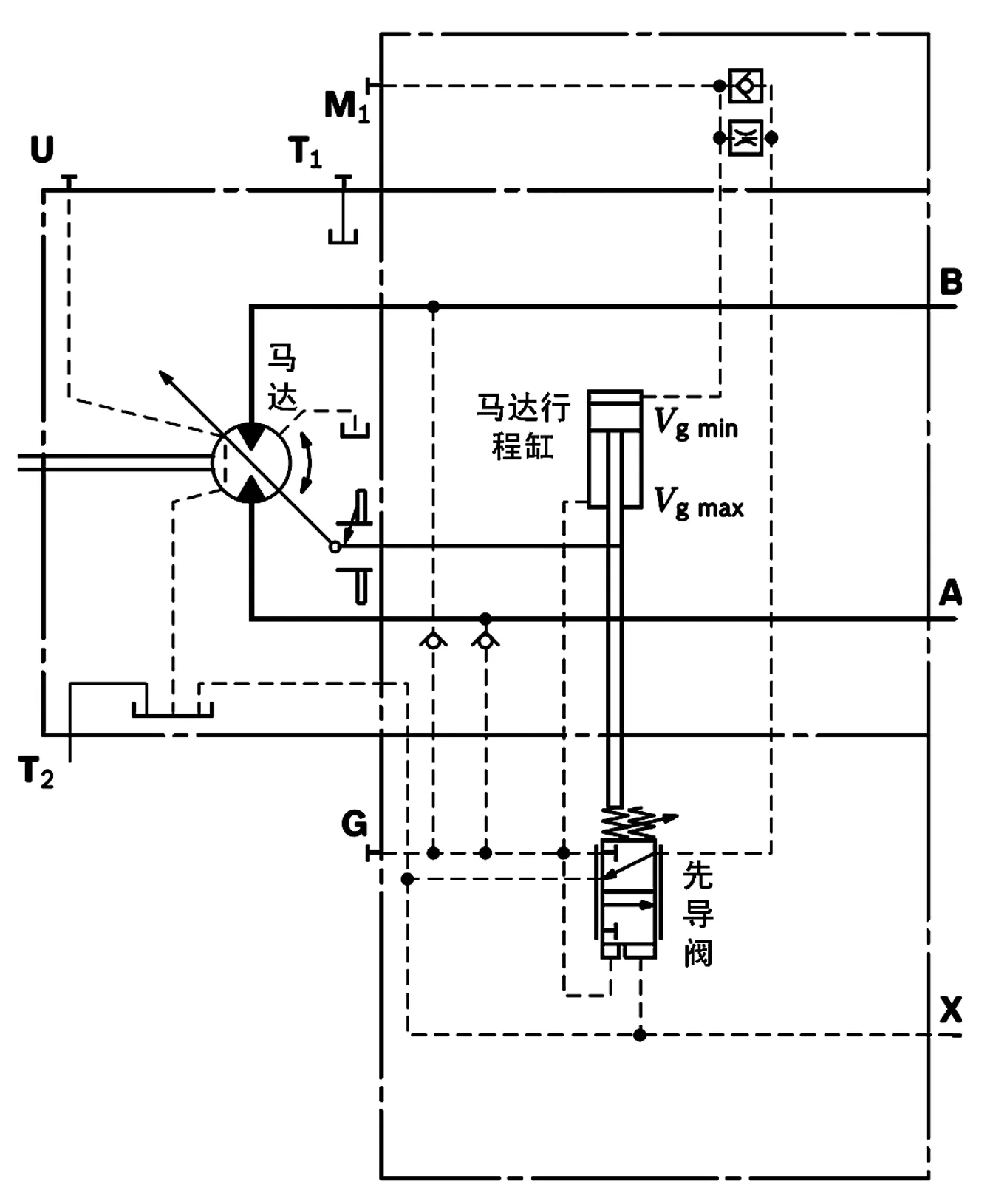

液压传动系统主要由动力元件、执行元件、控制调节元件、辅助元件以及工作介质五大部分构成[2]。典型的静液压传动系统结构如图1所示。

图1 静液压传动系统结构示意图

以某合作企业开发的机场4×4除雪车为基础研究,通过对液压回路、调速方式和驱动方案进行选择,结合设计需求,确定静液压传动系统总体设计方案:采用双向变量泵驱动双向变量马达的闭式液压回路、变排量容积调速、两个马达分别驱动前、后桥上的机械主减速器,进而带动车轮转动的高速驱动方案。本文选取力士乐A6VM55EP型号的变量马达,其最大排量为55ml/r;选取型号为A4VG180EP的变量泵,最大排量为180ml/r,主泵上集成安装了一个排量为40ml/r的定排量补油泵。

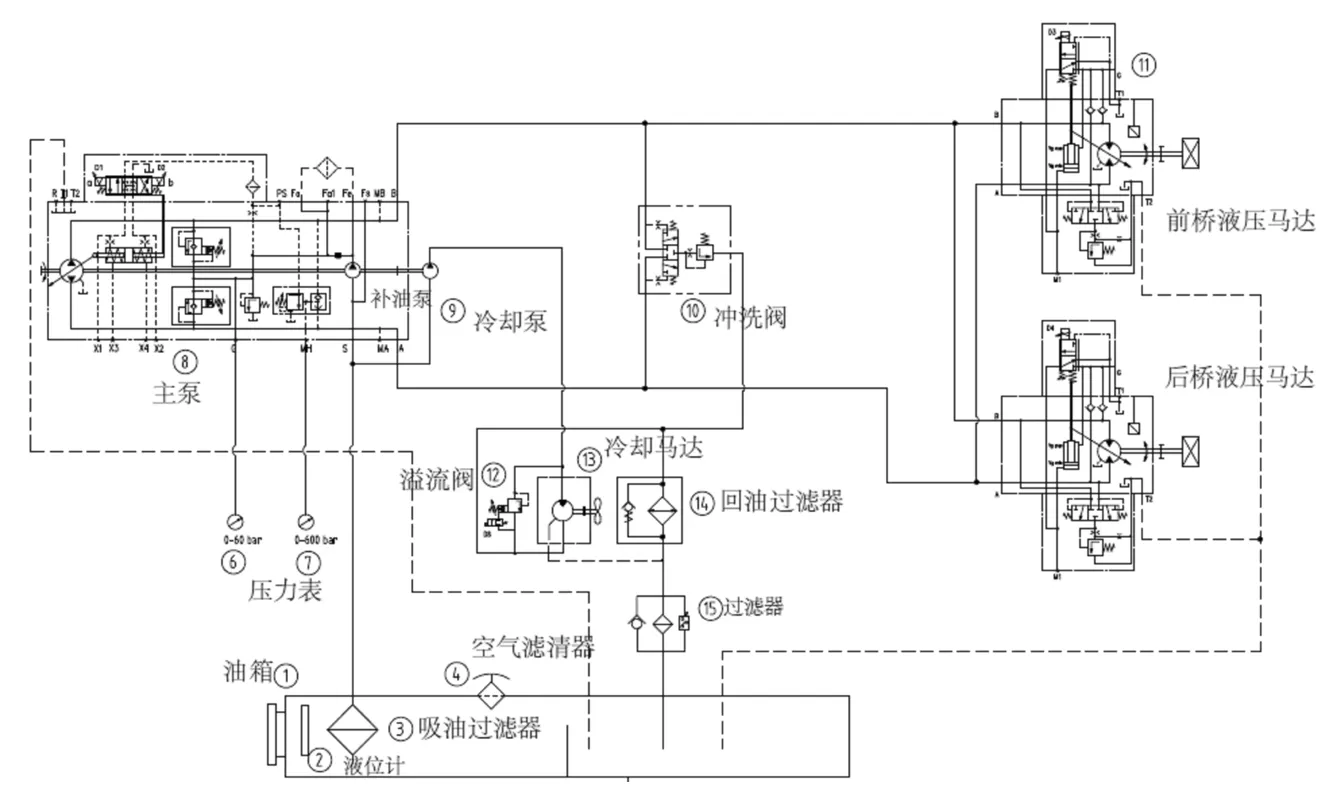

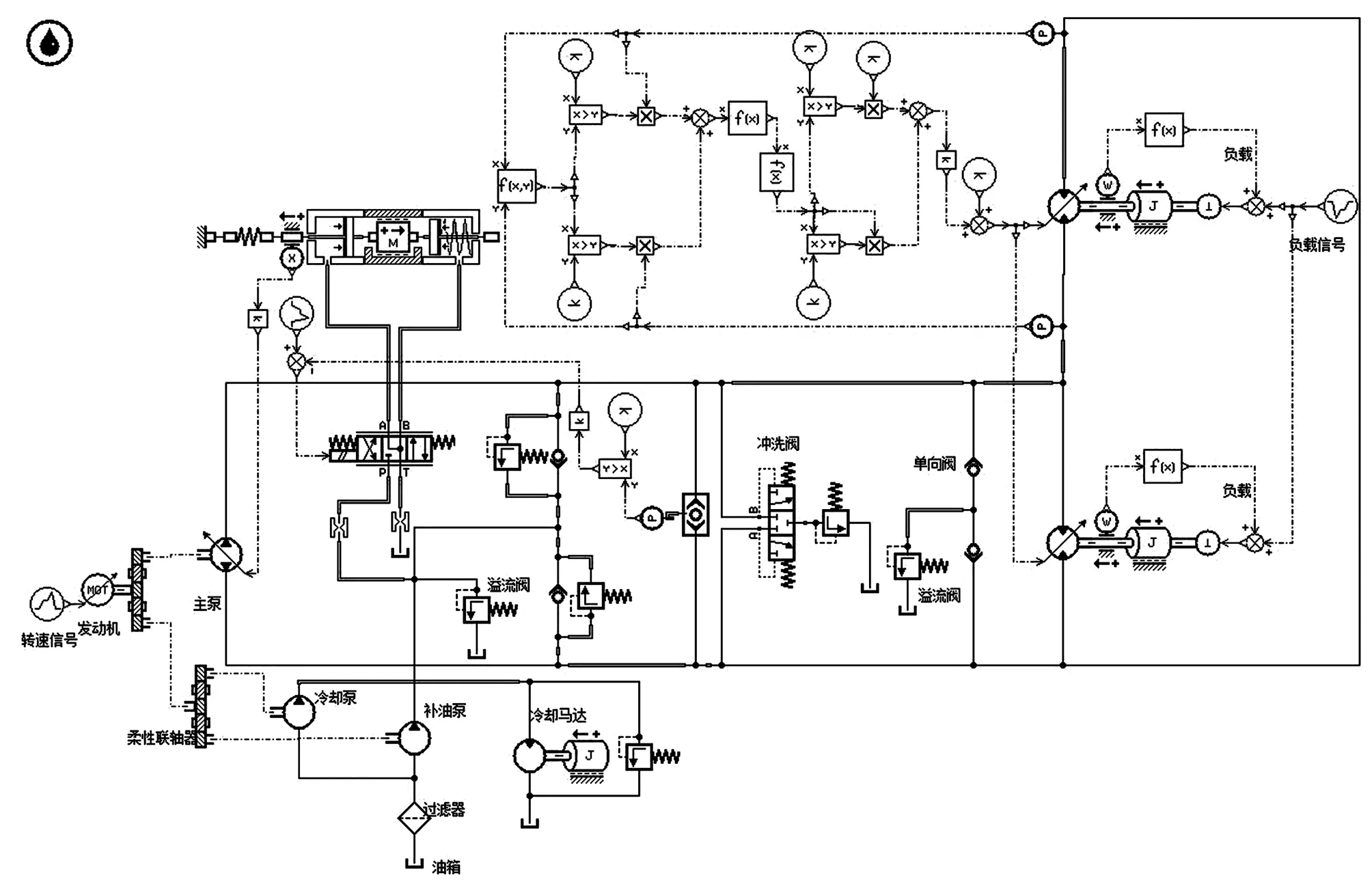

根据总体设计绘制液压传动系统原理图如图2所示。

图2 液压系统工作原理图

2 液压系统静态控制

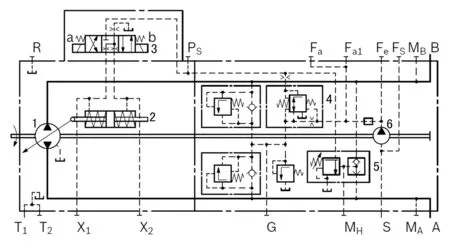

2.1 液压泵DA控制

本文匹配的力士乐A4VG180EP/32R型号变量泵,采用的是排量DA控制,又称为速度敏感控制。液压泵(包含补油泵)的控制原理如图3所示。

1主泵;2主泵的行程缸;3电磁比例换向阀;4 DA控制阀;5压力切断阀;6补油泵 图3 液压泵DA闭环控制原理图

图3中,主泵1和补油泵6由发动机同轴驱动,系统工作时,主泵排量的调控是基于主泵的行程缸2、电磁比例换向阀3和DA控制阀4的共同作用:液压泵内置DA控制阀生成的控制压力与发动机驱动转速成正比,此控制压力通过电磁铁驱动的三位四通换向阀导至主泵的行程缸。通过行程缸内活塞杆的行程变化来控制主泵的排量变化,主泵排量的正负取决于电磁比例换向阀激活的是电磁铁a还是b,泵的排量在每个方向都是无级变量,并受到泵的驱动转速和系统压力的双重影响。

2.2 马达HA控制

本文选用的力士乐A6VM55EP变量马达,采用的是排量HA控制,又称高压自动变量控制。设计合适的马达排量与压力的关系曲线,通过检测马达两侧最大压力值,选择相应的马达排量,以适应外界负荷转矩,这种马达排量的控制称为高压自动变量控制(HA控制)[3]。液压马达的控制原理如图4所示。

图4 液压马达HA控制原理图

图4中,压力先导阀通过两个单向阀,获取马达两侧A和B的压力,并以高低压侧的压力最大值为控制压力,先导阀中设置了马达启动排量对应的压力起始值,控制压力一超过压力起始值,电磁阀开启,控制马达行程缸的活塞杆位移,通过行程缸内活塞杆的行程变化来控制马达的排量大小,实现马达排量随系统压力自动调控。

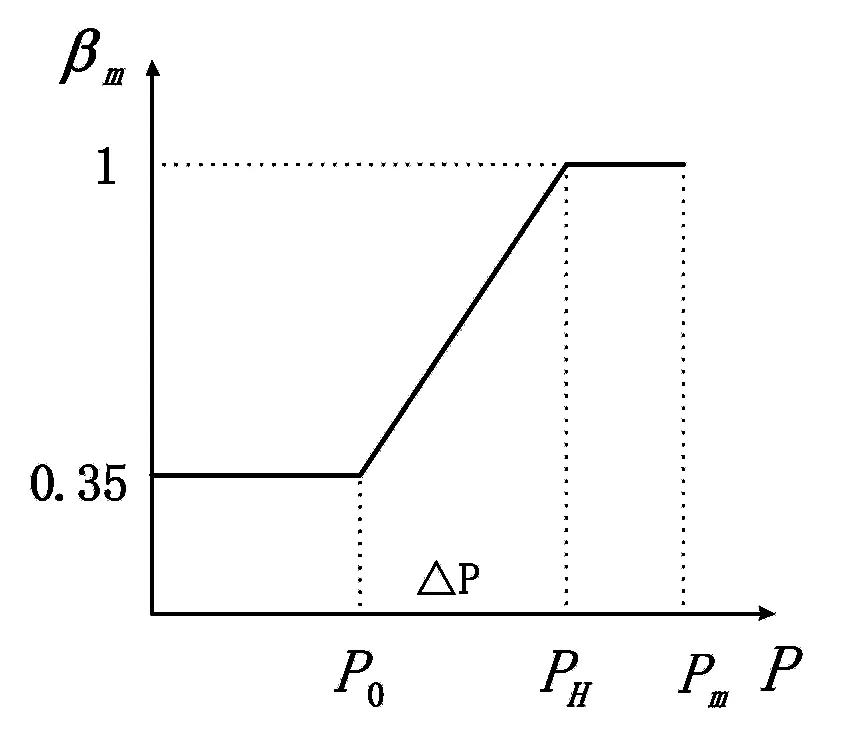

马达排量随压力变化的控制关系通常是预先设定的,本文设计的马达排量-压力关系如图5所示。

图5 马达排量-压力控制

图5中,马达的启动排量比为0.35,当压力小于P0(启动压力)时,马达保持启动排量比;当压力大于P0小于PH(额定压力)时,马达排量与压力呈线性正比关系;当压力大于PH时,马达排量保持全排量。工程上一般设置额定压力和启动压力的差值△P不大于10MPa[4],这是为了提高马达排量对压力变化的响应灵敏度,上文匹配的额定压力为32MPa,选取10MPa作为压差值,因此启动压力设计为22MPa。

3 液压传动系统建模与仿真分析

3.1 模型搭建

AMESim是可用于多学科领域的系统建模与仿真平台,包含了丰富的元件应用库,包括机械库、信号控制库、液压库、液压元件设计库、动力传动库、液阻库、电机及驱动库、冷却系统库等,用户可以通过拖拽直接使用其内的元件进行建模[5]。

根据上文对液压泵DA、液压马达HA静态控制的研究和图2绘制的液压系统工作原理图,利用AMESim软件搭建液压系统物理模型,如图6所示。

图6 液压传动系统模型

3.2 仿真分析

设置发动机转速在第一秒内由零增长到1300r/min,而后维持在1300r/min,电磁换向阀的启动电信号设为40A,压力截止阀的截止压力设为元件最大工作压力450bar,补油泵溢流压力设置为15bar,冲洗阀的冲洗压力设置为10bar,马达的启动排量设为19.25ml/r(0.35βm),马达启动排量对应的启动压力设置为220bar,外加负载转矩设置为50N,仿真时间设为12s。

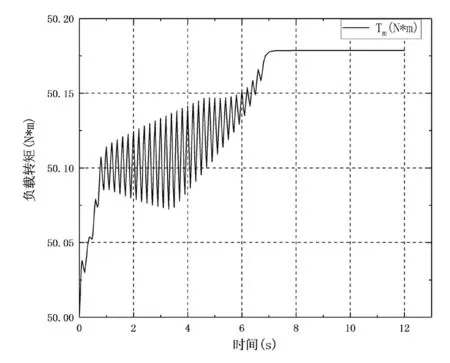

负载转矩变化曲线如图7所示。由图可知,负载转矩在0~1s内从50Nm(外加转矩)增长到50.10Nm,1~6.5s内由于负载转矩中的黏性转矩受马达转速的影响产生剧烈震荡,最终在6.5后稳定于50.175Nm。

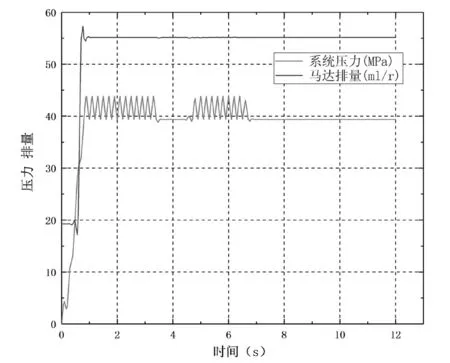

液压马达排量和工作压力仿真结果如图8所示。前1秒内,发动机转速增大到1300r/min,系统工作压力随之迅速提升至45MPa,1~6.5s内由于负载转矩的剧烈变换,系统压力在39~45MPa之间波动,6.5s后压力稳定为39MPa,压力值始终在最大压力45MPa之下,液压系统能正常工作。

图7 负载转矩变化图

图8 系统压力与马达排量对比图

对比系统压力和马达排量曲线,在0.5秒之前,工作压力一直在上升,而马达排量保持最小启动排量19.25ml/r不变,直到压力达到起始压力22MPa。此时,马达排量开始增长,当工作1s后,工作压力达到额定压力32MPa,马达排量达到最大排量55ml/r,此后,即使工作压力继续增加,排量保持最大值不变。系统压力和马达排量的变化符合马达HA控制的要求。

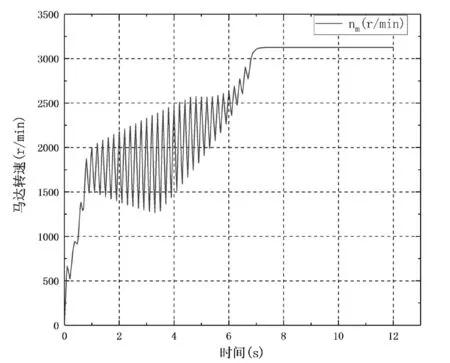

图9 马达转速曲线图

马达的转速仿真结果如图9所示。由图可知,在第1s内,由于发动机转速的增加,马达转速近视线性增长;在1~6.5s内马达转速受到波动的工作压力的影响,在1750r/min~3000r/min内呈增长式剧烈波动;直到6.5s后,由于发动机转速恒定,工作压力也保持稳定,马达转速达到了稳态,稳定在3125r/min。

6 结语

根据液压泵DA控制和马达HA控制设计的液压传动系统,在调控工作压力和排量上具有良好效果,系统能根据发动机转速和外加负载自动调节系统压力和排量,使系统处于合理的工作状态。但是这种静态控制也存在不足,即在对马达输出转速的控制上存在缺陷,马达转速在达到稳态前的超调过大,且震荡频率剧烈,马达稳态调控的速度较慢,不利于有精密要求的液压系统。因此,需要研究一种控制方法(如自适应控制),加强对液压马达转速的控制,使达到超调小、扰动小、稳态响应快的要求。