用于重型车床的可双向增力的双腔液压增力卡爪结构

雷 宇,刘 磊

[1.齐齐哈尔二机床(集团)有限公司,黑龙江 齐齐哈尔 161000;2.上海固都自动化工程有限公司,上海 200000]

目前,用于重型立式车床、重型卧式车床及轧辊车床等机床卡盘上面的增力卡爪主要有机械增力卡爪[1-2]和单腔液压增力卡爪两种结构。

本研究介绍一种新的双腔液压增力卡爪结构,较之以往的单腔液压油腔增力结构,增加了右侧平衡油腔,通过保证两油腔内液压油压力的平衡,实现了内外双向增力卡紧功能。

1 结构形式

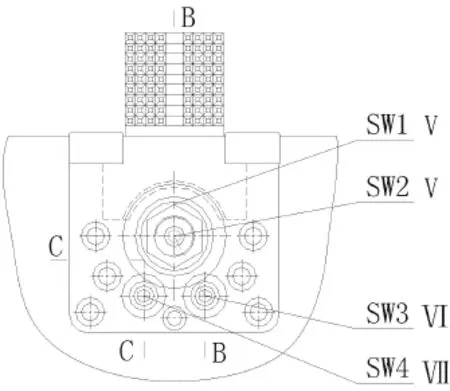

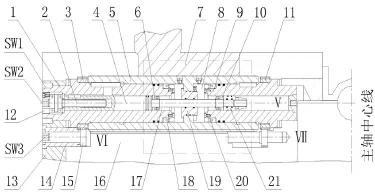

如图1~3所示,双腔液压增力卡紧机构主要由以下部分组成:大导程卡紧套筒机构(轴Ⅴ),小导程液压增力卡紧机构(轴Ⅴ),外卡紧螺母锁紧机构(轴Ⅵ),内卡紧螺母锁紧机构(轴Ⅶ),卡爪及花盘等主体结构等组成。

1.主动套筒;2.增力螺杆;3.外锁紧螺母;4.活塞杆;5.粗调丝杠;6.密封圈;7.卡爪;8.右侧油腔;9.从动套筒;10.密封圈;11.内锁紧螺母;12.外螺纹锁紧螺母;13.挡板;14.支撑套;15.齿轮轴;16.花盘体;17.左侧油腔;18.密封圈;19.隔套;20.密封圈;21.活塞;22.轴;23.齿轮轴。

图1 卡爪外侧视图

图2 卡爪B-B剖视图

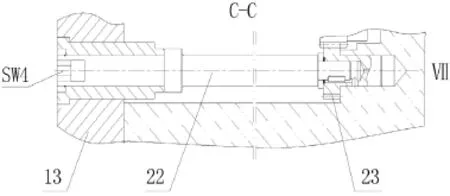

图3 卡爪C-C剖视图

2 动作分析

2.1 外卡紧

2.1.1 卡紧过程

如图2所示,首先顺时针转动SW1外六方扳头,使卡爪内侧靠近工件外壁,并粗略调整找正工件中心位置。达到一定卡紧力后(以扳手无法转动为标准),卸下扳手,开始调整SW2,此时为增力调整过程。顺时针调整SW2,使活塞杆(4)在定位键作用下直线向前运动,从而压缩左侧油腔(17),拉伸右侧油腔(8)。压缩左侧油腔过程中,活塞杆的作用力施加在小面积油腔上,而被作用力施加在粗调丝杠(5)上。由于两侧油腔需达到静压平衡,所以,压强P恒定不变,受力面积S增大过程中,F也随之增大。即,被作用力F’增大,从而达到放大力的效果。右侧油腔受力状态同理。

卡紧后,顺时针调整SW3,通过齿轮轴(15)带动螺母(3)(左旋螺纹)靠近并顶紧粗调丝杠(5)的左端面,达到锁紧卡爪的目的。

2.1.2 放松过程

放松过程中,首先逆时针旋转SW3,松开锁紧螺母(3),其次依次顺时针旋转SW2,SW1,松开调整丝杠。注意,放松过程中,应将四个卡爪的增力丝杠完全放松后,再放松粗调丝杠(5)。

2.2 内卡紧

2.2.1 卡紧过程

如图2所示,首先逆时针转动SW1外六方扳头,使卡爪外侧靠近工件内壁,并粗略调整找正工件中心位置。达到一定卡紧力后(以扳手无法转动为标准),卸下扳手,开始调整SW2,此时为增力调整过程。逆时针调整SW2,使活塞杆(4)在定位键作用下直线向后运动,从而拉伸左侧油腔(17),压缩右侧油腔(8)。油腔受力状态同外卡紧过程。

卡紧后,顺时针调整SW4(见图3),通过齿轮轴(22、23)带动螺母(11)(右旋螺纹)靠近并顶紧粗调丝杠(5)的右端面,达到锁紧卡爪的目的。

2.2.2 放松过程

放松过程中,首先逆时针旋转SW4,松开锁紧螺母(11),其次依次顺时针旋转SW2,SW1,松开调整丝杠,道理同外卡紧过程。

3 设计原理

对比现有增力卡爪结构,计算验证液压卡紧结构增力效果。以左侧油腔(17)为例,如图2所示。在相互连通的密封液压油缸中,小活塞和大活塞面积分别为S1和S2,如在小活塞上施加力F1。

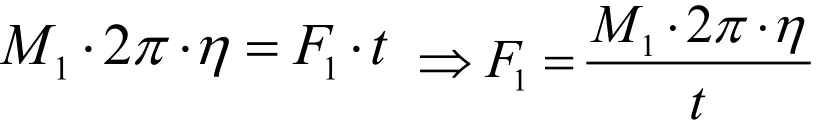

显然,液压增力机构将F1进行了放大,假设施加在旋转方头SW2上的扭矩为M1,根据做功相等原理:

式中:t—丝杠导程,mm;Η—传动系统效率,一般滑动丝杠取值范围为30%~40%。

本机构为成型结构,当施加在SW2上的力矩M1=100 N·m时,代入以上式中,可得到F=283 kN。

由于作用在活塞杆上的力F1平均分给作用两个油腔,所以分析过程中假设了所有作用力都承受在左侧油腔,其计算结果还是不变的。由于左右两侧油缸结构尺寸完全一致,所以无论内外卡紧,其获得的输出力大小是相同的。

一般会选择高性能的进口聚氨酯材料作为密封部件,要保证油缸的完全密封,油脂一般要求具有高黏度、低杂质、抗氧化性好等特点。

4 使用效果

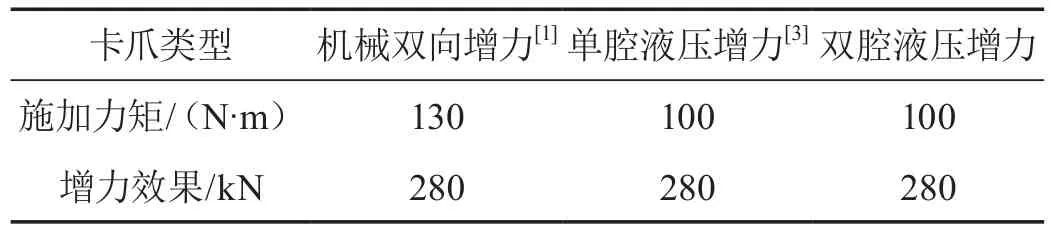

根据其他设计者提供的参数信息,我们对比了机械双向增力、单腔液压增力和双腔液压增力等3种类型卡爪结构的增力效果,如表1所示。

表1 使用效果对比

可见,液压增力卡紧装置所产生的卡紧力要大于机械增力卡紧结构。本机构不但综合了机械增力结构的自锁性好,增力效果大等优点,而且安全系数高,抗冲击性强,缓冲性能好。同时实现了双向卡紧,大大降低了工人操作强度,在超重型机床或超高转速机床上应用性强。