浅析煤矿机电事故成因及预防对策

孙嘉斌

0 引言

煤矿机电事故是指机电方面出现问题造成人员伤亡、财产损失的事故。机电是煤矿生产环节的重要组成部分,根据全国煤矿重大事故的调查数据显示,在各类事故中机电事故位于第4位,因此必须加强防范[1-3]。

1 2004-2015年全国煤矿机电事故数据分析

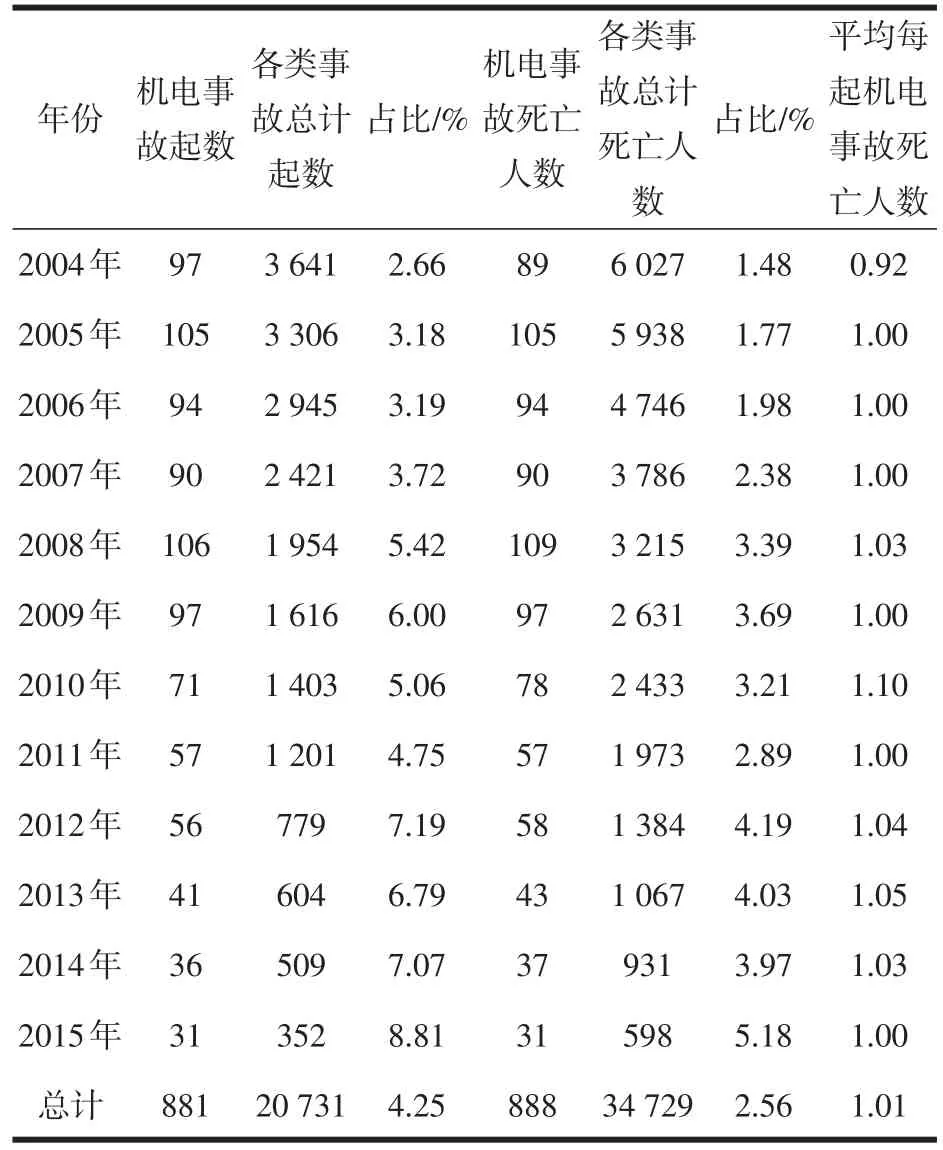

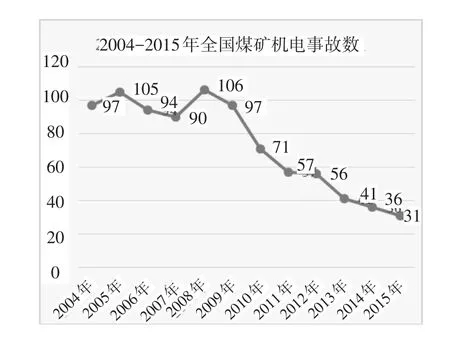

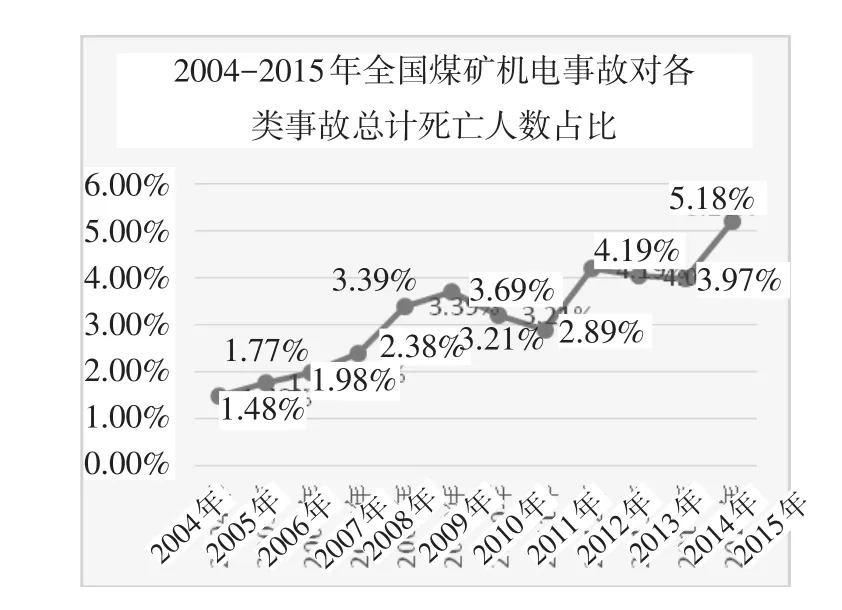

通过查询相关文献资料,收集数据、汇总结果如表1所示,并绘制出数据折线图,如图1~4所示。

表1 2004-2015年全国煤矿机电事故与各类事故总计起数、死亡人数及机电事故数据占比和平均每起机电事故死亡人数

图1 2004-2015年全国煤矿机电事故起数

图2 2004-2015年全国煤矿机电事故死亡人数

图3 2004-2015年全国煤矿机电事故对各类事故总计起数占比

图4 2004-2015年全国煤矿机电事故对各类事故总计死亡人数占比

通过表1、图1~4可以看出,我国2004~2015年煤矿机电事故起数、死亡人数呈下降趋势,平均每起机电事故死亡人数为1人,但机电事故对各类事故总计的起数、死亡人数占比呈上升趋势,可见防范机电事故的的紧迫性。

2 煤矿机电事故案例分析

2.1 案例:原煤分级筛水平轴承损坏停机事故

2.1.1 事故经过

2014年4月25日凌晨2:50夜班,原煤系统值班人员发现201皮带溜槽堵死,之后现场发现201原煤分级筛激振器有冒烟现象,跟班队长马上组织人员检查,经检查发现203原煤分级筛水平轴承损坏,导致水平轴抱死,皮带停机。跟班队长立刻安排检修工更换损坏轴承,在更换轴承配件时,发现新配件型号不符,无法装配。随后重新寻找轴承配件,致使更换又推迟1小时左右,直到6:30才取到合适配件进行更换,于早班9:00事故处理完成,皮带启动生产带煤。此次事故影响生产6小时。

2.1.2 事故原因分析

(1)轴承本身达到工作寿命,存在一定问题;

(2)现场照明不够亮,以致现场人员与监控视频未能在第一时间发现冒烟等异常现象,延误发现事故;

(3)检修人员未尽职尽责,没有做全面检查,未及时查出轴承缺陷;

(4)更换配件人员业务能力差,对配件型号不熟悉,导致处理事故延迟;

(5)检修队长麻痹大意,未检查相关检修记录,没有及时发现检修漏洞;

(6)监管单位未及时组织开展对于机械设备易损、老旧、关键部件的检查工作;

(7)公司对检修人员、管理人员业务素质的培训、考察工作没有落实到位。

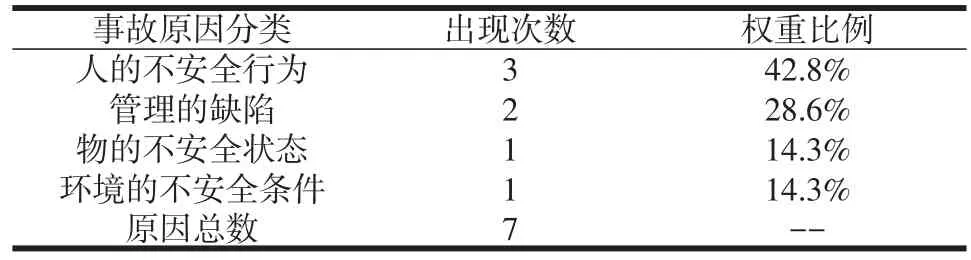

表1 事故原因数据统计1

2.2 案例:231机头改向滚筒断裂事故

2.2.1 事故经过

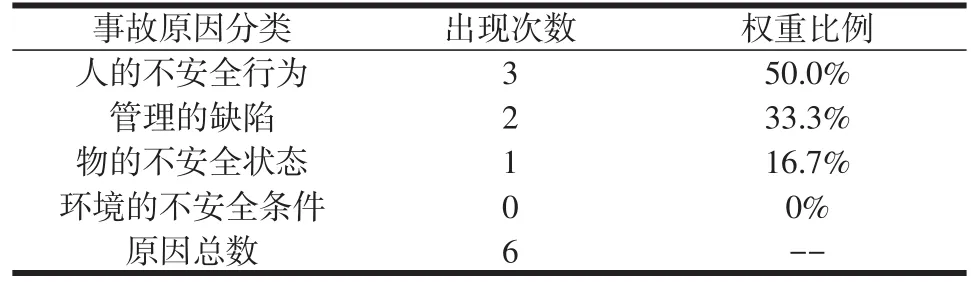

2014年4月17日凌晨6:40,约翰芬雷项目部岗位工在非人行道一侧打扫卫生时听到滚筒有异响,找寻发现机头改向滚简断裂,立刻紧急停车,随后向调度室和约翰芬雷项目部报告。调度室立即向相关领导汇报,公司领导赶到现场查看事故情况,同时,组织配合约翰芬雷项目部更换滚筒,晚上11:30恢复正常运行。后经过测量,断裂滚筒严重扯坏皮带长度7 m左右,沿途皮带有不同程度的损伤。此次事故直接影响生产11小时。

2.2.2 事故原因分析

(1)该改向滚筒筒壳为三段式焊接,焊接质量不可靠;

(2)由于安装工不够专业,导致皮带机急停装置安装位置不合理,延误皮带机停车时间,造成事故扩大化;

(3)检修人员检查不全面,未提前发现滚筒存在问题;

(4)值班人员工作偷懒,未按照要求定时巡查;(5)监管单位未及时组织开展对滚筒的探伤、检查工作。

表2 事故原因数据统计2

3 煤矿机电事故成因

3.1 2005-2010年全国煤矿特别重大事故原因统计

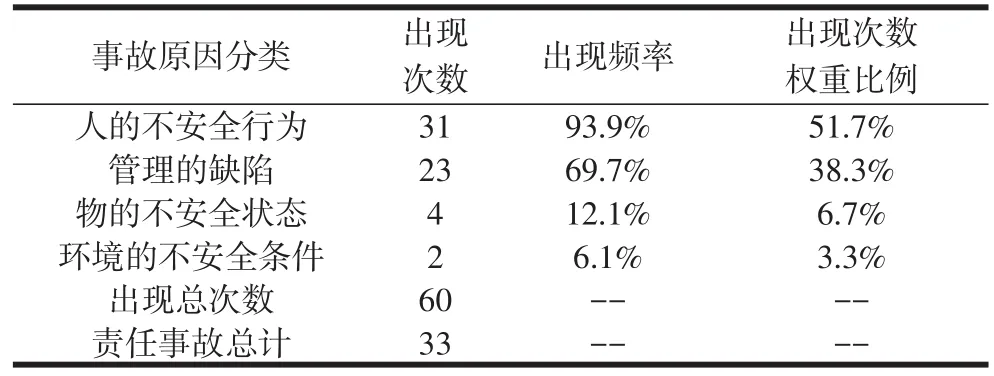

煤矿机电事故的发生存在致因机理,通过参考相关文献资料,对2005-2010年全国煤矿特别重大事故原因做出归纳统计,如表3所示。

表3 2005-2010年煤矿特别重大事故原因统计

3.2 煤矿机电事故原因分析总结

通过分析案例、相关文献资料,得出:导致煤矿机电事故的原因是人的不安全行为、管理的缺陷、物的不安全状态、环境的不安全条件。

人的不安全行为有:违规违章操作、指挥;安全意识不够高;专业素质不达标;劳动防护用品穿戴不完好;注意力分散;态度不端正、偷懒、麻痹大意。

管理的缺陷包括:制度缺失;责任落实、管理考察不到位;教育培训不全面。

物的不安全状态有:设备部件缺失、陈旧、损坏;工具不可靠;装置安装不合理;设备参数未达安全标准;设备性能、质量不可靠。

环境的不安全条件有:照明不足或强光刺眼;作业场地布局不合理、通道狭窄;地面油污易滑倒;自然环境、天气恶劣异常。

从这四个成因的权重比例和出现频率可以看出,造成机电事故原因的权重排序为:人的不安全行为>管理的缺陷>物的不安全状态>环境的不安全条件。

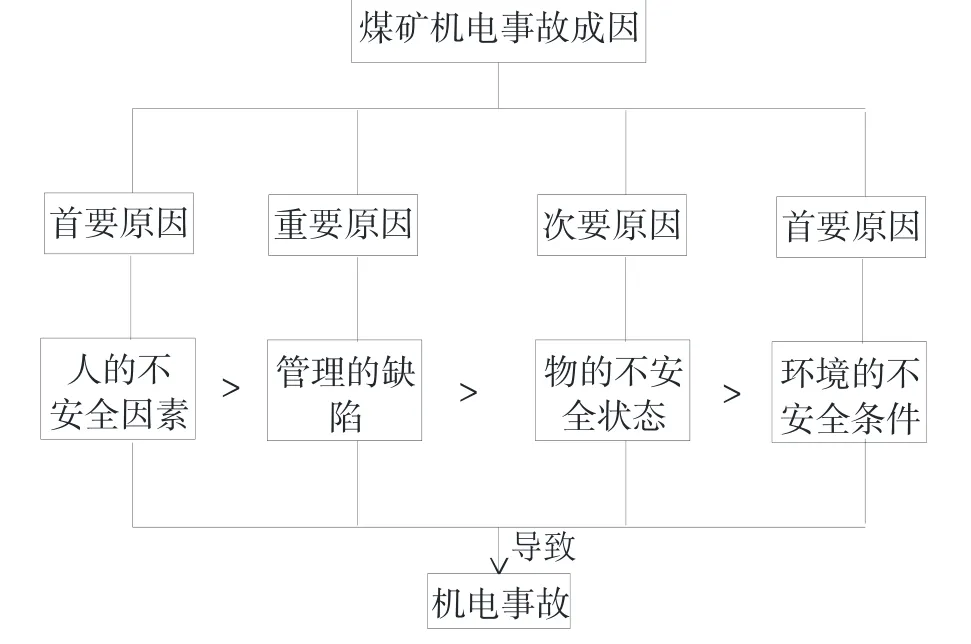

3.3 煤矿机电事故致因模型

通过分析案例、文献资料,总结机电事故发生的原因,绘制煤矿机电事故致因模型,如图3所示。

图3 煤矿机电事故致因模型

4 煤矿机电事故的预防对策

4.1 执行预防对策的优先顺序

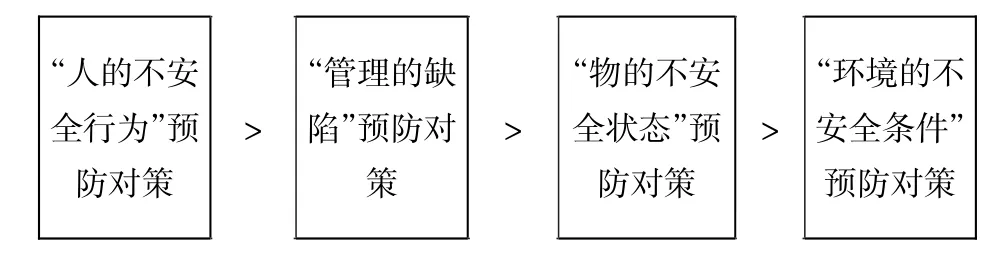

依据机电事故原因权重排序,对应的预防对策实施区分优先级,按照优先顺序实施预防对策,能够提高事故预防工作效率。如图4所示。

图4 机电事故预防对策实施的优先顺序

4.2 “人的不安全行为”预防对策

“人的不安全行为”是导致机电事故的首要原因,应当格外重视、加强预防对策的执行。

(1)定期开展从业人员业务素质、安全知识的培训、考试、竞赛。成绩优秀者给予奖励,以激发全员学习积极性;

(2)实行竞聘上岗。综合评价从业人员的业务水平、工作态度、日常表现,把合适的人放在合适的岗位,形成竞争机制,有效提高工作效率;

(3)定期考察、考核。以“业绩、能力、态度”为重点,考察结果与薪酬挂钩,调动员工工作主动性;

(4)全面打造全员安全文化建设。通过宣传学习、组织活动等方式,切实促进员工养成良好安全习惯。

4.3 “管理的缺陷”预防对策

(1)管理人员勤下一线,科学有计划的巡查每一台设备、每一片作业区域,和岗位工人、技术人员多交流,掌握真实的第一手资料,及时发现解决问题;

(2)增强责任意识,亲自调研抓落实。管理人员不仅要决策、指挥,还应在各个工作重要环节亲力亲为,树立标杆、发挥榜样力量;

(3)树立超前思维,掌握主动权。善于发现、分析、预判工作中的不安全因素,制定全面周密的整改计划,第一时间组织执行,将风险扼杀在萌芽状态;

(4)加强全员培训,提升整体素质。针对企业员工在业务知识和技术技能方面存在的不足,科学制定培训内容与计划,精准全面补齐短板,切实提升每一位员工业务水平与专业技能。

4.4 “物的不安全状态”预防对策

(1)对机电设备定期做全面检修保养;

(2)周期性开展专项检查;

(3)预防性维修保养;

(4)根据相关安全标准要求,结合设备运行状态,做好设备更新与升级工作。

4.5 “环境的不安全条件”预防对策

(1)通过在作业场所建立全面覆盖的监测、监控、良好的照明系统,实时客观清晰的反映作业环境的各项安全指标与情况,确保第一时间发现异常;

(2)将各作业场所划分责任区域,分配检查任务给相关部门,定期组织安排作业环境安全检查工作,对检查出的不安全因素进行汇总、通报,并责令责任单位限期整改、跟踪落实;

(3)制定完善各作业场所作业环境安全条件标准制度,依据标准落实整改,实现作业环境条件安全化。

5 结语

机电事故严重影响煤矿企业安全长久发展。为保障机电系统可靠长效运行,须努力提高人员安全意识与业务水平,保证全面高效的安全管理,确保设备设施完好可靠,保障作业环境达到安全条件,有的放矢的按照权重大小优先顺序执行落实预防对策。这样,煤矿机电事故的预防工作效率会有效提高,切实减少甚至杜绝事故的发生,为国家财产和人民安全提供安全保障。