载荷因素对橡胶减震器动静态性能影响的研究

曾宪奎,冯翰林,鲍丽苹,高远昊

(青岛科技大学 机电工程学院,山东 青岛 266061)

动车组橡胶地板减震器是影响车厢内乘客舒适性的重要影响因素之一,列车运行时传递给减震器的频率、车厢内旅客人数等载荷因素会对减震器的动静态性能产生很大影响,动静态性能下降会导致乘坐舒适性降低[1-3]。本工作对动车组橡胶地板减震器进行不同加载条件下的疲劳试验[4],并将破坏后的试样切片进行扫描电子显微镜(SEM)扫描,从性能变化和微观形态两方面研究其动静态性能变化,以期对动车组橡胶地板减震器生产、使用和维护提供一定参考和借鉴。

1 实验

1.1 主要设备和仪器

UD-3600型动态疲劳试验机,中国台湾优肯科技股份有限公司产品;SU8000型SEM,日本日立公司产品。

1.2 试验方案

1.2.1 疲劳试验

选取9个橡胶减震器,先进行性能参数测试[5],然后依次放置在动态疲劳试验机上进行疲劳试验,试验条件分别为:预位移和振幅 (1.5±0.5)mm,频率 5 Hz;固定频率 10 Hz,预位移和振幅 (1.8±0.7),(2±1),(2.5±1.5),(3±2)mm;固定预位移和振幅 (2±1) mm,加载频率10,15,20,25 Hz。每隔50万次疲劳次数测试橡胶减震器性能参数变化,直到减震器破坏为止。

1.2.2 SEM扫描

选取加载频率为10 Hz、预位移和振幅为(2.5±1.5) mm、疲劳550万次破坏的减震器进行切片,做成试样1;选取预位移和振幅为(2±1)mm、加载频率为20 Hz、疲劳500万次破坏的减震器进行切片,做成试样2,分别进行SEM扫描。

2 结果与讨论

2.1 载荷因素对减震器动静态性能的影响

2.1.1 静刚度和动刚度

载荷因素对减震器动静刚度的影响见图1。

从图1可以看出,在加载频率为5 Hz、预位移和振幅为(1.5±0.5) mm、疲劳至800万次时,减震器的静刚度和动刚度没有明显变化;在加载频率为10 Hz、疲劳次数为400万、预位移和振幅由(1.8±0.7) mm增大到(2.5±1.5) mm时,减震器的静刚度和动刚度分别下降了10.9%和10.0%;在预位移和振幅为(2±1) mm、疲劳次数为300万、加载频率由10 Hz增大到25 Hz时,减震器的静刚度和动刚度分别下降了14.3%和13.9%。

图1 载荷因素对减震器动静刚度的影响

2.1.2 储能模量和损耗模量

载荷因素对减震器储能模量和损耗模量的影响见图2。

从图2可以看出,在加载频率为5 Hz、预位移和振幅为(1.5±0.5) mm、疲劳至800万次时,减震器的储能模量和损耗模量没有明显变化;在加载频率为10 Hz、疲劳次数为400万、预位移和振幅由(1.8±0.7) mm增加到(2.5±1.5) mm时,储能模量和损耗模量分别下降了4.5%和13.0%;在预位移和振幅为(2±1) mm、疲劳次数为300万、加载频率由10 Hz增加到25 Hz时,储能模量和损耗模量分别下降了6.2%和27.7%。

图2 载荷因素对减震器储能模量和损耗模量的影响

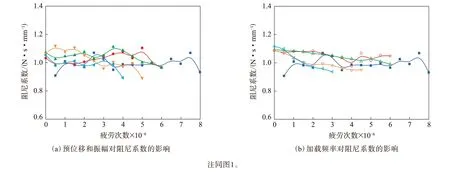

2.1.3 阻尼系数

载荷因素对减震器阻尼系数的影响见图3。

从图3(a)可以看出,在加载频率为5 Hz、预位移和振幅为(1.5±0.5) mm时,随着疲劳次数的增大,阻尼系数并没有出现明显的变化规律,只是在正常参数范围内波动;在加载频率为10 Hz、预位移和振幅分别为(1.8±0.7)和(2±1) mm时,随着疲劳次数的增大,减震器的阻尼系数几乎保持不变;疲劳次数为400万、预位移和振幅由(2.5±1.5) mm增大到(3±2) mm时,减震器的阻尼系数减小了6.5%。从图3(b)可以看出,疲劳次数为300万、预位移和振幅为(2±1) mm、加载频率由10 Hz增大到25 Hz时,阻尼系数减小了12.6%。

图3 载荷因素对减震器阻尼系数的影响

分析认为,在加载频率为5 Hz、预位移和振幅为(1.5±0.5) mm时,减震器的橡胶结构、分子链等结构未造成破坏,因此未影响橡胶减震器的整体刚度性能,橡胶减震器依然具有较好的减震性能,同时还可以认为橡胶减震器具有无限疲劳寿命。

增大预位移和振幅相当于增大了橡胶地板减震器受到的应力-应变作用,周期性的应力-应变会破坏橡胶材料的化学弱键,从而产生细微裂纹,裂纹的扩展导致减震器抵抗弹性能力减弱,表现为静刚度下降;随着疲劳次数的累加,材料内部损伤积累,力学性能表现为动刚度、储能模量和损耗模量降低。预位移和振幅的增大没有破坏材料分子链上的侧基结构,侧基阻碍了分子链的整体运动,使得分子链之间的作用力变大,产生滞后效应,因而阻尼系数的波动在正常参数范围内。

由于橡胶材料具有粘弹滞后效应,其发热速率会随加载频率的提高而提高,热量来不及排放,导致橡胶材料发生热降解,表现为静刚度下降;加载频率的增大使得橡胶材料温度升高,热量不易散失,橡胶材料发生热降解,材料内部发生永久性破坏,力学性能表现为动刚度、储能模量和损耗模量的降低[6]。频率的提高伴随着生热和温升现象,热生成引起的滞后损失加速了橡胶材料的累积损伤,表现为阻尼系数减小。

2.2 SEM分析

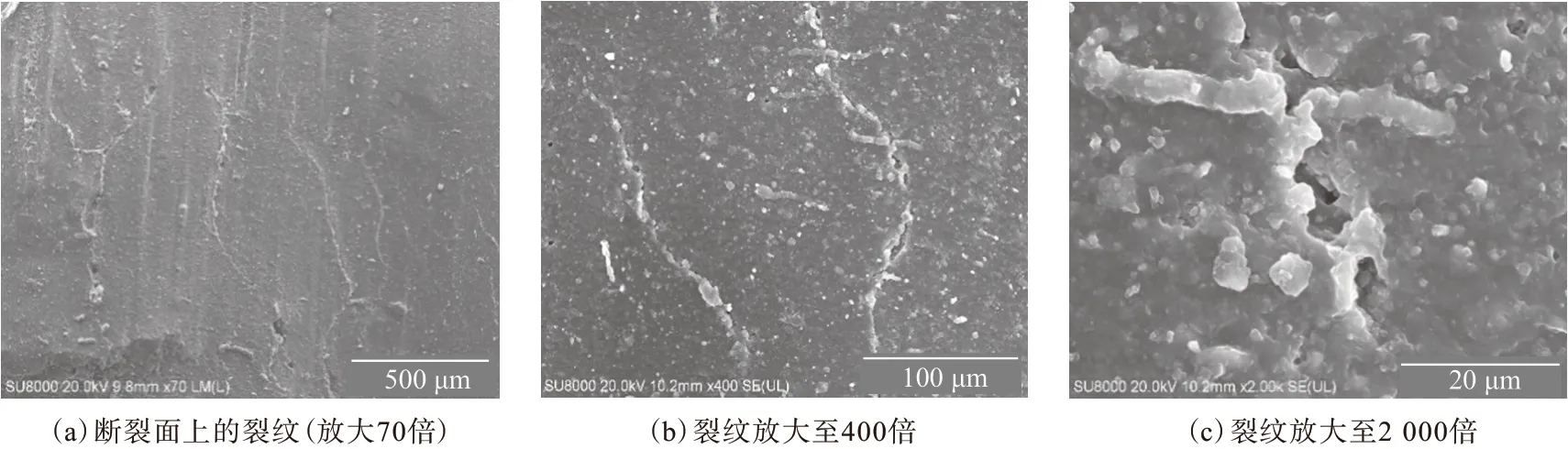

2.2.1 预位移和振幅

试样1不同放大倍数的SEM照片见图4。观察发现,橡胶块出现了多条垂直于加载方向的裂纹,且裂纹都是在橡胶同一层面,方向几乎一致,斜向下延伸;破坏表面光滑,没有较大的起伏。放大裂纹处,发现许多橡胶颗粒。

图4 试样1不同放大倍数的SEM照片

分析认为,由于长期经受应变,橡胶减震器受到的应力集中在分子链的弱键处,当应力高于键的极限强度时分子链会断裂,并且会随时间的延长而不断积累,由于裂纹的扩展和橡胶材料受到的作用力方向几乎一致,最终会形成多条裂纹。在疲劳试验过程中,橡胶块的内应力分布均匀,因此破坏面相对光滑。

2.2.2 振动频率

试样2不同放大倍数的SEM照片见图5。观察发现在裂纹附近析出了橡胶柱状物。将橡胶柱放大1 000倍,发现橡胶柱是由许多橡胶颗粒累积形成;将其根部放大至2 000倍,发现橡胶材料由固体颗粒区变为粘流态的过渡区域。

图5 试样2不同放大倍数的SEM照片

分析认为,振动频率增大,使得减震器橡胶材料发热,由于不能及时散热,橡胶材料内部热量聚积,引起材料内部结构损伤且发生化学降解,材料由颗粒状逐步变为粘流状,慢慢从基体分离,脱离后的粘流状遇冷变成颗粒状,随着试验进行,橡胶解体变为粘流状之后遇冷析出生成橡胶柱[7]。

3 结论

(1)在加载频率为5 Hz、预位移和振幅为(1.5±0.5) mm、疲劳至800万次时,载荷因素对减震器的动静态性能影响很小,可以认为减震器有无限疲劳寿命。

(2)载荷因素对橡胶减震器动静态性能有很大影响,在固定频率下,预位移和振幅增大,动静刚度、储能模量、损耗模量和阻尼系数随着疲劳次数的增大而降低,阻尼系数在正常范围内波动;在固定预位移和振幅下,频率增大,上述指标随着疲劳次数的增大逐渐降低。载荷增幅越大,上述指标下降越快,降幅越明显。相对于预位移和振幅,频率对减震器动静态性能影响更大。

(3)减震器破坏产生裂纹,裂纹处的橡胶材料由固体颗粒状转变为粘流状,并且会有柱状物析出。