低温熔融法制备不溶性硫黄试验研究

吴立报

(中国石化炼油销售有限公司 技术中心,上海 200050)

不溶性硫黄是普通硫黄的聚合物,又称聚合硫,因不溶于二硫化碳和橡胶而得名,具有化学和物理惰性[1]。不溶性硫黄在胶料中不易发生迁移,能够有效降低硫黄聚集,减少胶料早期焦烧和制品表面的喷霜现象,增强胶料的粘附性,在子午线轮胎中应用广泛[2-4]。目前,不溶性硫黄的生产方法主要有高温汽化法和低温熔融法[5]。汽化法转化率高,但生产过程中温度高达500~700 ℃,会产生大量的硫黄蒸汽,且设备带压操作,生产过程易燃、易爆、毒性大,操作不安全,劳动保护要求高,投资大。熔融法反应温度通常为200~400 ℃,设备常压操作,过程“三废”较少,具有投资少、见效快、操作安全等优点。但熔融法制备的不溶性硫黄产品收率和热稳定性偏低,实现工业化生产还存在较大难度[6]。

不溶性硫黄属于亚稳态物质,受热易返原成普通硫黄,丧失其原有的特性,严重影响橡胶制品的质量[7]。提高不溶性硫黄的热稳定性已成为生产过程中必须解决的问题,也成为熔融法工业化生产的关键因素。

本工作从原料、工艺条件、稳定剂应用、干燥固化和充油处理等方面对传统熔融法制备不溶性硫黄的工艺进行试验研究,探讨各因素对工艺过程和产品质量的影响。

1 实验

1.1 主要原材料

普通工业硫黄,纯度大于99.9%,中国石油化工股份有限公司中原油田普光分公司产品;二硫化碳(化学纯)、碘单质(分析纯)、碘化钾(分析纯),国药集团化学试剂有限公司产品;稳定剂MD(化学纯),郑州市双力化工有限公司产品;稳定剂HY(化学纯),上海金锦乐实业有限公司产品;稳定剂CZ(化学纯),上海诸江化工有限公司产品;环烷油KN4010(化学纯),中国石油润滑油公司产品。

1.2 试验仪器

200F3型差示扫描(DSC)分析仪,德国耐驰公司产品;恒温鼓风干燥箱,上海精密仪器仪表有限公司产品;恒温磁力搅拌油浴锅,上海聚昆仪器设备有限公司产品。

1.3 操作方法

将固体硫黄熔融后进行聚合反应,在低温水浴中淬冷,经干燥固化后粉碎至粒径150 μm以下,用二硫化碳萃取,最后进行充油处理,制得不溶性硫黄产品。

1.4 性能测试

不溶性硫黄含量及热稳定性按XXZB/ZJ-1201—2013《高热稳定性不溶性硫磺》进行测定,热稳定性测试条件为120 ℃×15 min。

DSC测试条件:氮气保护,升温速率为10 ℃·min-1,温度从室温升到200 ℃,然后以10 ℃·min-1的速率降至室温。DSC曲线吸热峰峰值时的温度记作样品的熔融点。

2 结果与讨论

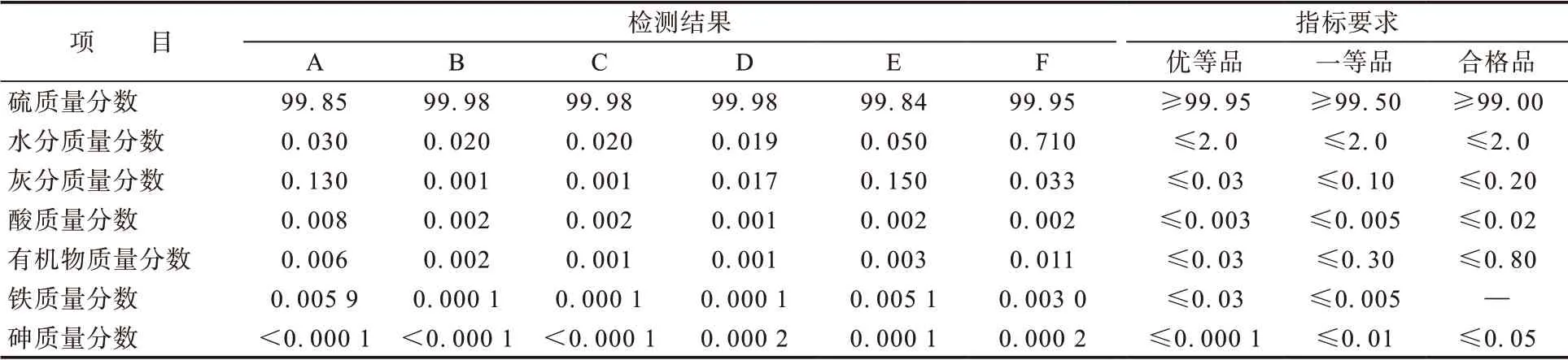

2.1 硫黄原料

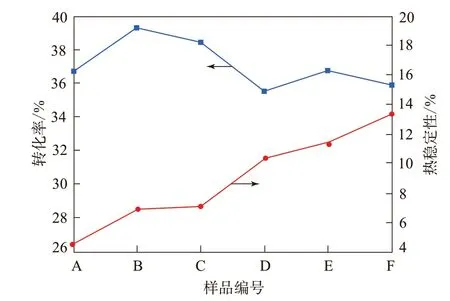

硫黄原料中一般混有少量杂质,对聚合反应过程有一定的影响。不同炼油企业因原油来源和处理过程的差异,硫黄产品中残留的灰分和有机物等成分也可能不同。为考察硫黄原料的影响,选取国内6家大型炼油企业的工业硫黄原料(标记为A—F)进行分析检验和聚合反应试验,结果见表1和图1。

图1 不同原料硫黄产品性能

从表1可以看出:6种工业硫黄原料质量均合格,不同硫黄原料中的灰分和铁含量等指标稍有差别;除水分外,灰分的差别最大。可以推知,硫黄原料中灰分含量对产物质量有较大影响。

表1 硫黄原料各成分质量分数 ×102

从图1可以看出,不同原料的反应转化率相近,但热稳定性差别明显。这说明硫黄原料对不溶性硫黄产品的热稳定性影响更大。此外,不溶性硫黄有较多的同素异形体,不同异形体的热稳定性差别较大[2,8]。因此,为提高不溶性硫黄产品的质量,保证产品批次的稳定性,应对原料硫黄进行必要的筛选,并检控原料质量的稳定性。

2.2 反应条件

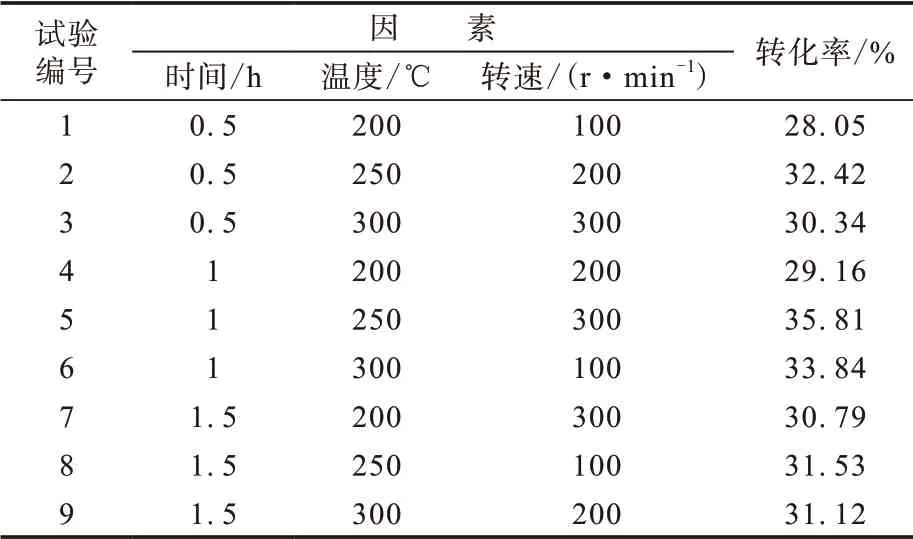

为考察反应条件的影响,建立反应时间、反应温度和搅拌速度三因素正交试验,具体方案与结果如表2所示。

表2 正交试验反应条件与结果

由表2可得到不同反应时间、温度和转速下的转化率极差分别为2.667%,3.920%和1.413%,说明反应温度和时间是影响转化率的重要因素。参考硫黄的粘温曲线[9],硫黄在180~200 ℃附近粘度达到最大,说明此时聚合反应最剧烈,生成的聚合硫含量高,链长较长,但最终试验收率较低,说明在此温度下聚合生成的不溶性硫黄不够稳定,易返原成普通硫黄。温度升高至250 ℃后,体系粘度出现大幅下降,说明此时长链聚合硫断裂形成短链聚合硫。有研究分析认为[10],低温熔融法应当提高产物的链长,进而提高产物的热稳定性。但从本试验结果看,只有在合适的温度下,制备出一定链长的聚合硫才具有较好的热稳定性。

硫黄聚合反应体系粘度大,存在传热传质阻力。试验发现,反应时间过短不利于产物的稳定性,时间过长易导致聚合硫过度解聚,均不利于提高产物收率。此外,加强搅拌可改善体系的传质传热,提高反应转化率。

综上可以得出,熔融法制备不溶性硫黄的适宜反应条件为:温度 250 ℃,时间 1 h,转速 300 r·min-1。

2.3 稳定剂

为提高不溶性硫黄的热稳定性,一般在反应过程中添加稳定剂,将不溶性硫黄的双端硫自由基耦合,以抑制不溶性硫黄长链解聚速度。常用稳定剂包括卤素给予体、烯烃和氧化还原体系等,但传统卤素、卤化物等卤素给予体和烯烃类稳定剂添加到熔融反应中,稳定效果并不明显[11-12]。

为了有效利用卤素给予体类稳定剂,本试验选取有代表性的卤素给予体碘单质和碘化钾进行试验,将其配制成质量分数为0.005的淬冷剂,试验结果见表3。试验发现,碘化钾在水中对不溶性硫黄稳定作用明显,而碘单质稳定作用相对较弱。这说明碘化钾在水中电离出的离子更容易与产物中的自由基耦合,起到稳定作用。

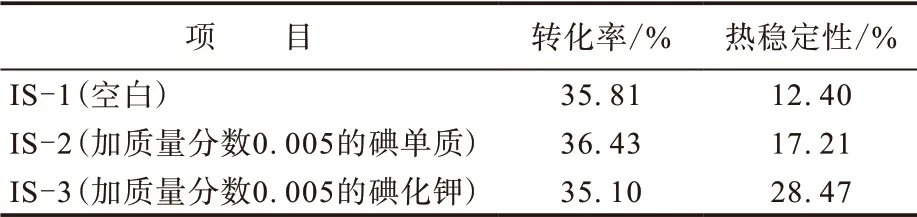

表3 卤素给予体淬冷剂的稳定效果

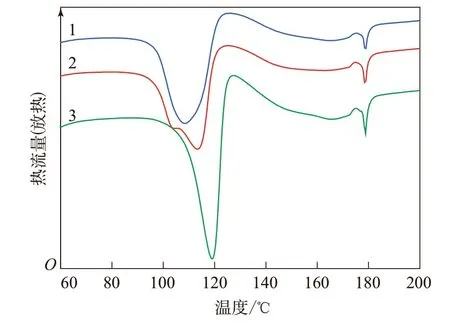

将反应产物干燥萃取提纯后,进行DSC测试,结果如图2所示。由图2可见:未添加淬冷剂产物的DSC峰峰形较宽,熔融温度较低;以碘单质作淬冷剂产物的DSC峰峰形较宽,熔融温度稍有提高;以碘化钾作淬冷剂产物的DSC峰峰形规则、分布较窄,熔融温度较高。DSC熔点与产品的热稳定性密切相关,与120 ℃×15 min条件下的热稳定性尤为密切[13]。试验结果说明碘化钾淬冷剂较好地实现了对不溶性硫黄产物的耦合封端,改善了产物的晶型结构,提高了产物的熔融温度和热稳定性。因此,在低温熔融法制备不溶性硫黄工艺中,碘化钾类稳定剂更适合应用于淬冷过程。

图2 不同淬冷剂产物的DSC曲线

2.4 干燥固化条件

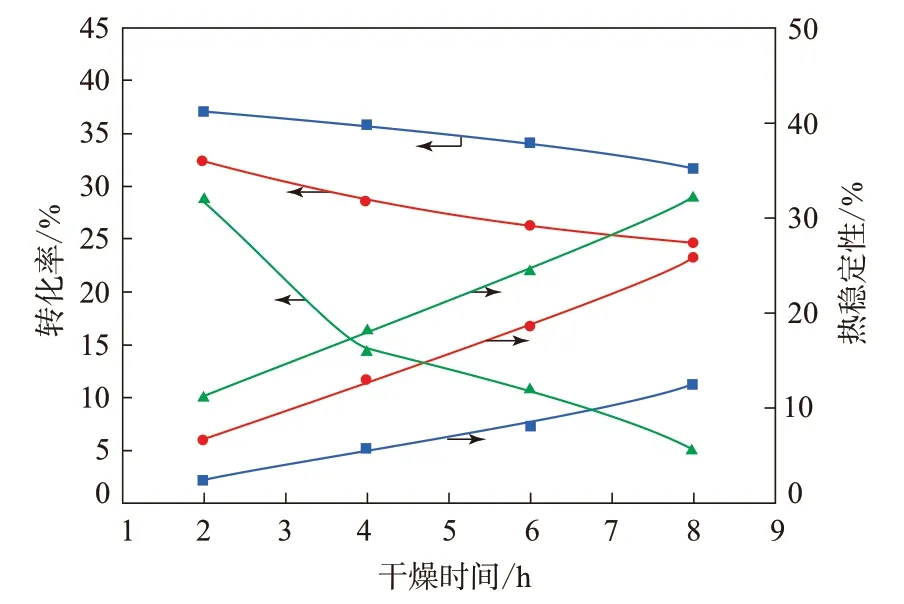

干燥固化对不溶性硫黄产物的稳定性有十分重要的作用[14]。熔融法反应产物经淬冷后,呈现为一种无定型的胶状物质,能够结晶,经过干燥变为固体。试验选择不同干燥温度和时间对淬冷后不溶性硫黄产物进行处理,结果如图3所示。从图3可以看出,随着干燥温度的升高和干燥时间的延长,产物中不溶性硫黄含量呈现下降趋势,但热稳定性明显提高。

图3 干燥固化处理条件的影响

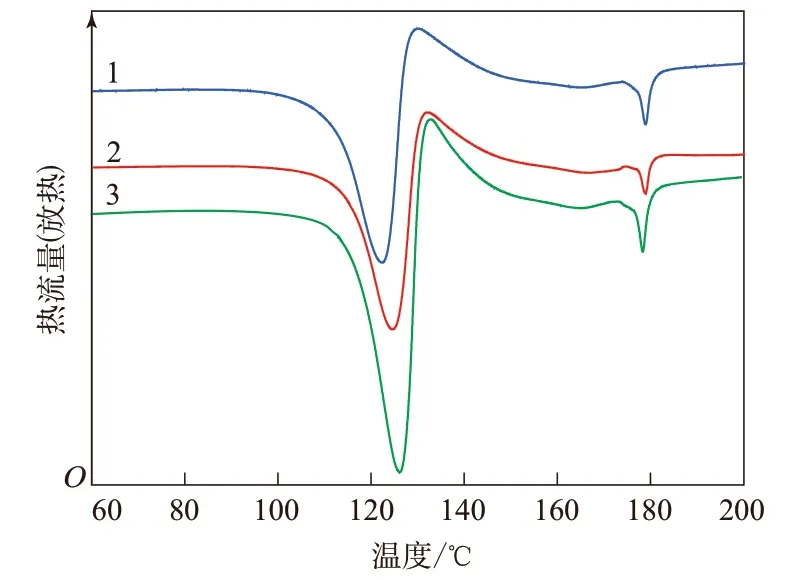

为进一步分析干燥固化对不溶性硫黄产物的影响,考察了不同干燥温度和时间下产物晶型的变化,结果如图4和5所示。

从图4可以看出,干燥温度的升高有利于提高产物的DSC熔融峰温,进而提升产物的热稳定性。而图5曲线表明:当干燥时间小于4 h时,产物的晶型不够完善;随着干燥时间的延长,产物的DSC峰峰形逐渐变得规则对称,晶型结构得以稳定,热稳定性提升。试验表明,适宜的干燥固化条件为:温度 70 ℃,时间 8 h。

图4 不同干燥固化温度下产物的DSC曲线

图5 不同干燥固化时间下产物的DSC曲线

2.5 充油处理

充油处理可使不溶性硫黄粉末的发散性得到有效改善,并可提高其在胶料中的分散性,选择合适的油品还可以提高不溶性硫黄的热稳定性。考虑环保因素,选择环烷油制备充油型样品IS-3 OT,充油量为20%。为进一步提升产品的热稳定性,将在熔融反应中应用不佳的烯烃类稳定剂HY,MD和CZ掺入环烷油中对不溶性硫黄产品进行后处理,制得样品IS-3 OT-HY,IS-3 OT-MD和IS-3 OT-CZ,充油量均为20%。对充油样品热稳定性测试结果表明:环烷油对样品的热稳定性有一定的提升作用,但效果不显著;而烯烃类稳定剂在充油过程中对样品热稳定性的改善作用明显,以MD稳定效果最佳。IS-3,IS-3 OT,IS-3 OT-HY,IS-3 OT-MD和IS-3 OT-CZ的热稳定性分别为28.47%,30.29%,36.24%,41.46%和35.10%。烯烃类稳定剂HY,MD和CZ在环烷油中能够溶解分散均匀,在样品受热分解产生自由基时,能够及时激发提供电子使硫黄分子两端得到电子形成稳定结构,减少样品的分解速度,提高不溶性硫黄的热稳定性。因此,烯烃类稳定剂不宜应用在聚合反应过程中,而适宜在充油处理过程中应用。

3 结论

(1)低温熔融法制备不溶性硫黄过程中,硫黄原料对产品质量有较大影响。生产过程中应对原料硫黄进行筛选。

(2)反应温度和时间是影响熔融反应转化率最重要的因素。适宜的熔融反应条件为:温度 250 ℃,时间 1 h,转速 300 r·min-1。

(3)干燥固化处理可改善不溶性硫黄的晶型结构,显著提高产品的热稳定性。较合适的干燥固化温度为70 ℃、干燥固化时间为8 h。

(4)在淬冷过程中添加稳定剂碘化钾、充油过程中添加烯烃类稳定剂MD,可明显提升产品的热稳定性。