滑石粉及其复配阻燃体系对三元乙丙橡胶阻燃性能的影响

曹江勇,王付胜,高新文,金 杨

(1.中车青岛四方车辆研究所有限公司 减振事业部,山东 青岛 266031;2.青岛科技大学 环境与安全工程学院,山东 青岛 266042)

随着现代社会科学技术的发展,橡胶材料越来越多地应用于人类的日常生活中。绝大多数橡胶属于可燃性材料,为保证人们的生命财产安全,越来越多的场所对所使用的橡胶制品提出了阻燃要求和规定。例如在轨道车辆方面,英国、法国和德国分别制定了BS 6853,NF F16-101和DIN 5510等轨道车辆防火标准,2013年欧洲针对轨道车辆发布了统一的欧洲防火标准——EN 45545。这些阻燃标准均对橡胶的可燃性、烟密度和烟毒性等提出了要求。然而,目前人们仍使用卤素和磷系阻燃剂作为改善橡胶阻燃性能的主要阻燃剂,这些阻燃剂发烟量大,且会释放大量有毒气体,已经不能满足各阻燃标准的要求[1]。无机阻燃剂与橡胶复合作为一种新型高性能阻燃材料具有低烟、无毒的特点。因此,利用无机阻燃剂与橡胶共混制备阻燃复合材料已经成为阻燃研究的一个重点方向。

滑石粉是一种层状硅酸盐化合物,具有表面活性小、低导热性和高耐热性的特点,已经在塑料行业大量应用。目前对滑石粉在塑料中的应用研究很多,但关于其对橡胶阻燃性能的研究报道较少。本工作研究滑石粉用量对三元乙丙橡胶(EPDM)阻燃性能的影响,并对其与不同阻燃剂复配后的阻燃效果进行对比。

1 实验

1.1 主要原材料

EPDM,朗盛化学(中国)有限公司产品;滑石粉,无锡恒懋新材料有限公司产品;十溴二苯乙烷(HT-106)、聚磷酸铵(HT-208)和硼酸锌(HT-107),济南泰星精细化工有限公司产品。

1.2 试验配方

EPDM 100,白炭黑 10,炭黑N550 10,氧化锌 5,硬脂酸 1,防老剂Nangard 445 2,加工助剂 2,石蜡油Nypar 330 10,硫化剂DCP/促进剂TAIC 5,阻燃剂 变品种、变量。

1.3 主要设备和仪器

XK-160型开炼机,青岛科高橡塑机械技术装备有限公司产品;3 L密炼机,无锡阳明橡胶机械有限公司产品;AT-7000M型电子拉力试验机,中国台湾高铁科技股份有限公司产品;极限氧指数仪,南京上元仪器有限公司产品;锥形量热仪,英国FTT公司产品;Q50型热重(TG)分析仪,美国TA公司产品。

1.4 试样制备

将EPDM放入密炼机中混炼0.6 min,加入白炭黑、炭黑、活性剂、防老剂、加工助剂、阻燃剂和增塑剂,混炼2.5 min,提压砣一次并清扫,继续混炼3 min,排胶;在开炼机上加入硫化剂和促进剂,混炼均匀后下片,制得混炼胶。

试样在平板硫化机上硫化,硫化条件为160 ℃/10 MPa×35 min。

1.5 测试分析

拉伸性能和极限氧指数均按照相应的国家标准进行测试。

热释放速率和生烟速率均按照ISO 5690-2进行测试,热辐射强度为25 kW·m-2。

TG分析:在氮气气氛中以20 ℃·min-1的升温速率升温至550 ℃,改为氧气气氛升温至700 ℃。

2 结果与讨论

2.1 滑石粉用量对EPDM胶料性能的影响

2.1.1 热稳定性

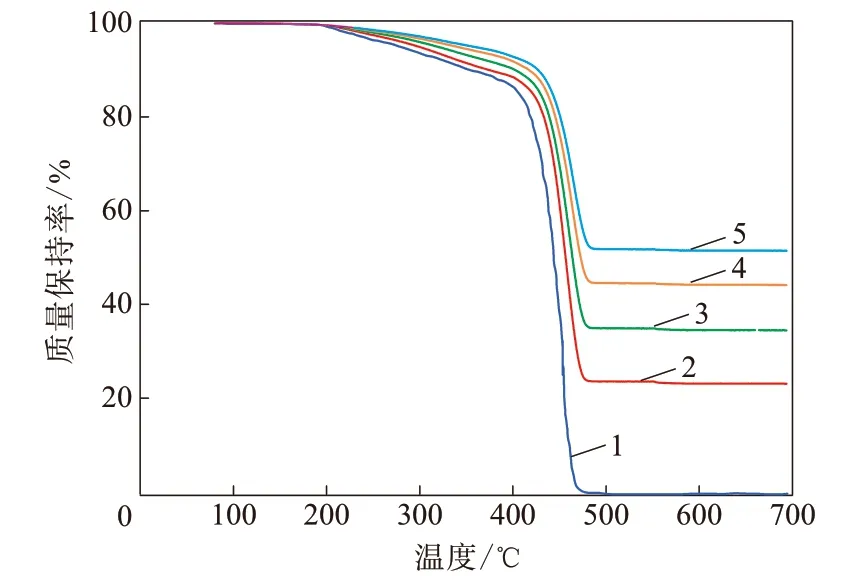

不同用量滑石粉胶料的TG曲线如图1所示。

图1 不同用量滑石粉胶料的TG曲线

滑石粉用量为0,30,60,90和120份时,EPDM胶料的最大热分解温度分别为463.20,464.27,465.46,466.43和467.46 ℃。

从图1和最大热分解温度数据可以看出,随着滑石粉用量的增大,胶料的最大质量损失温度逐渐向高温方向移动。这表明滑石粉加入后,由于其隔热、隔质作用,胶料的热稳定性随滑石粉用量的增大而提高,可有效减缓胶料在燃烧时的分解速度,从而起到阻燃作用。

2.1.2 阻燃性能

滑石粉用量为0,30,60,90和120份时,EPDM胶料的极限氧指数分别为18.0,21.0,21.5,22.5和23.0。可以看出,随着滑石粉用量的增大,胶料的极限氧指数逐渐增大,胶料越来越难被点燃,提高了胶料的防火安全性。

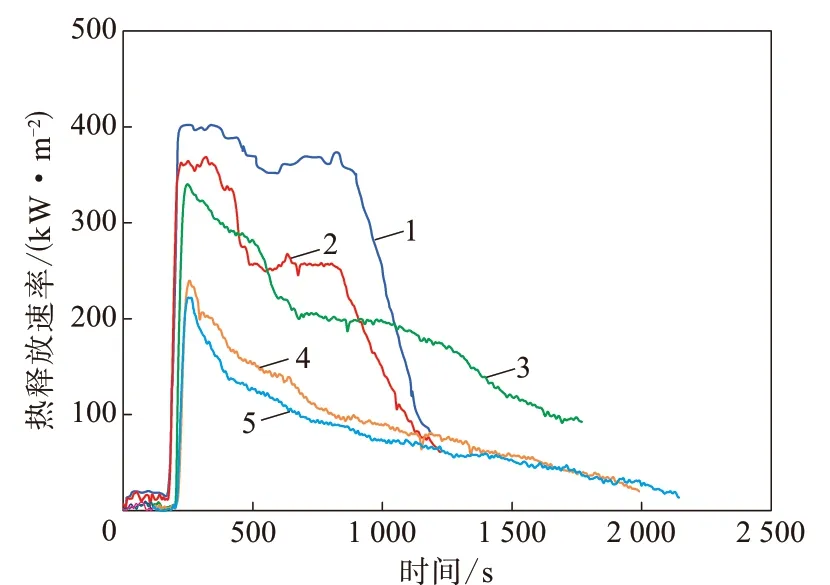

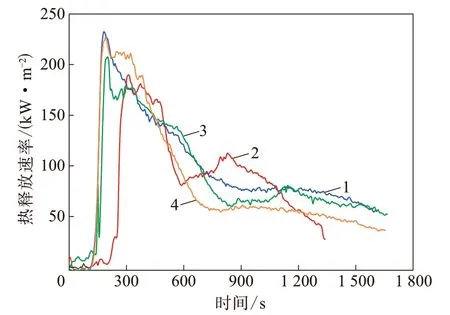

热释放速率可以表示火焰传播,同时又决定着其他参数,通常用热释放速率峰值来描述火灾情况[2]。不同用量滑石粉胶料的热释放速率曲线如图2所示。

图2 不同用量滑石粉胶料的热释放速率曲线

从图2可以看出:未添加滑石粉胶料的热释放速率峰值最大,热释放速率曲线上有两个放热峰,且胶料燃烧时间最短,说明无滑石粉胶料会在短时间内燃烧完全,释放出所有热量;添加滑石粉后,随着滑石粉用量的增大,胶料的热释放速率峰值逐渐减小,热释放速率曲线上的第2个放热峰逐渐消失,并且燃烧时间延长。热释放速率峰值越小,潜在的火灾危险也就越小[3]。因此,胶料中添加滑石粉可降低橡胶材料在燃烧时的剧烈放热,减小胶料燃烧对火灾的加速作用,为现场人员逃生及火灾救援赢得时间。另外,滑石粉用量达到90份后,继续增大滑石粉用量,胶料的热释放速率缓慢减小。

分析认为,滑石粉是具有类似三明治结构的片层状硅酸盐水合物,长径比较大,燃烧后的残余物可在胶料表面形成内部多孔结构的覆盖物,起到隔热和隔质的作用,降低胶料内部实际温度,延缓胶料热裂解过程,同时阻隔胶料分解产生的可燃小分子物质向表面的扩散和外界氧气向燃烧内部的迁移速度,从而减缓燃烧反应,降低胶料的热释放速率[4]。

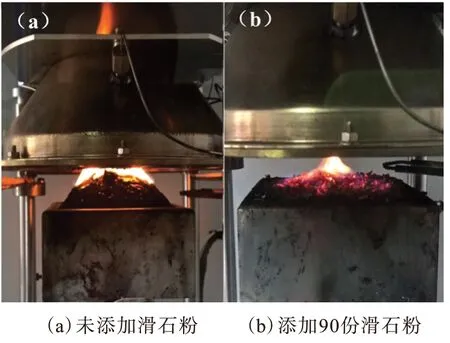

未添加滑石粉和添加90份滑石粉胶料的燃烧现象对比如图3所示。从图3可以看出:未添加滑石粉的胶料在燃烧过程中因胶料的剧烈分解而变形开裂,并不断暴露出新鲜材料表面,造成燃烧放热加剧;而加入90份滑石粉的胶料在燃烧过程中不再发生膨胀变形现象,已燃烧胶料的残余物覆盖在橡胶材料表面,起到隔热、隔质作用,使胶料燃烧的热释放速率变得非常缓慢。

图3 胶料的燃烧现象

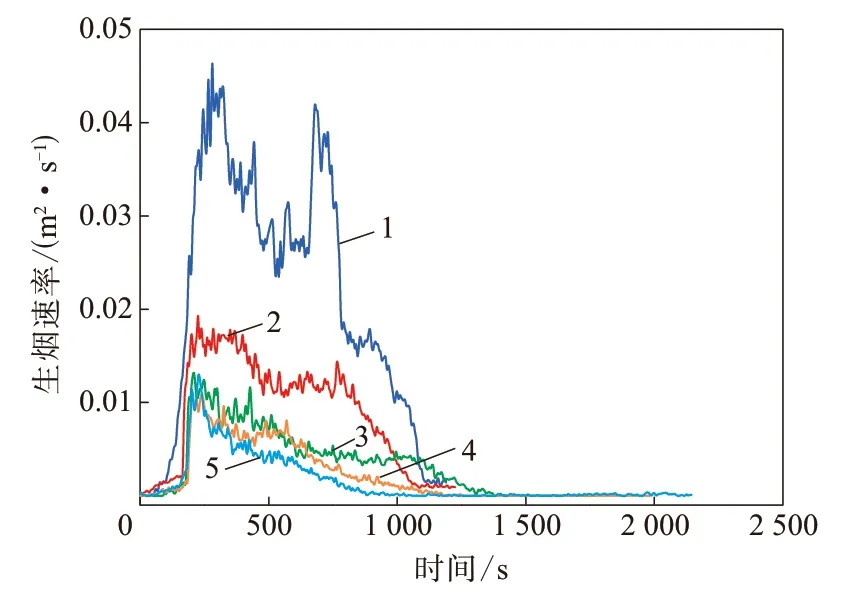

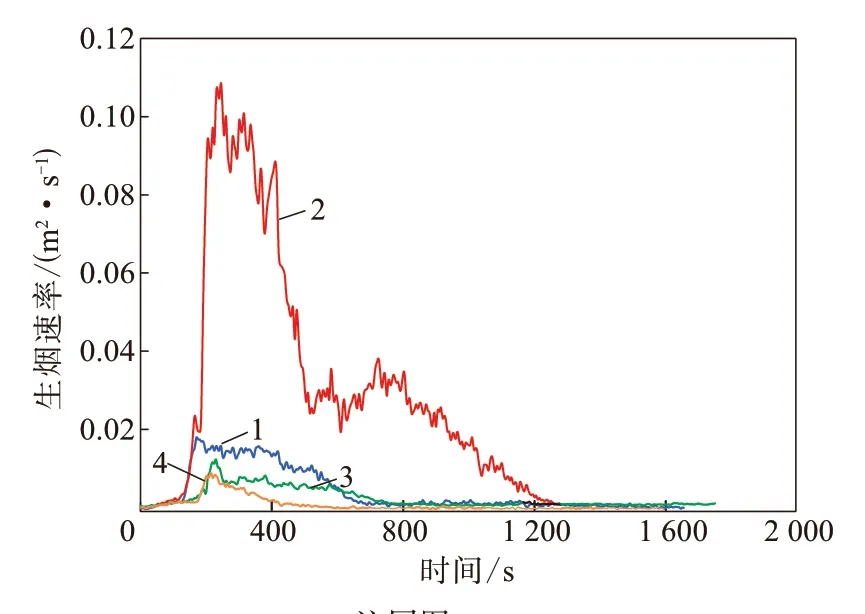

烟同样是表征橡胶材料燃烧时火灾状况的一个重要参数。生烟速率越大,烟密度增长就越快,留给火灾现场人员逃生和疏散的时间就越短,火灾危害性就越大。不同用量滑石粉胶料的生烟速率曲线如图4所示。

图4 不同用量滑石粉胶料的生烟速率曲线

从图4可以看出,随着滑石粉用量的增大,胶料的生烟速率逐渐减小,说明滑石粉在胶料燃烧过程中也可起到抑烟的作用。

2.1.3 物理性能

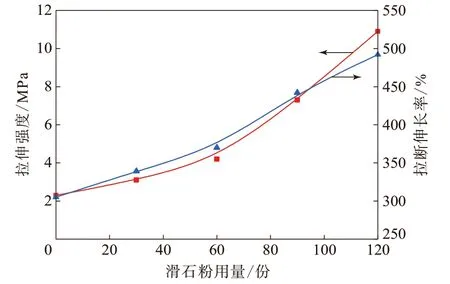

滑石粉用量对EPDM硫化胶拉伸强度和拉断伸长率的影响如图5所示。

从图5可以看出,随着滑石粉用量的增大,硫化胶的拉伸强度和拉断伸长率均逐渐增大,说明滑石粉对EPDM胶料有一定的补强作用,因此添加滑石粉在提高胶料阻燃性能的同时还能提高物理性能。

图5 滑石粉用量对EPDM硫化胶拉伸性能的影响

2.2 滑石粉与其他阻燃剂复配对EPDM胶料性能的影响

2.2.1 热稳定性

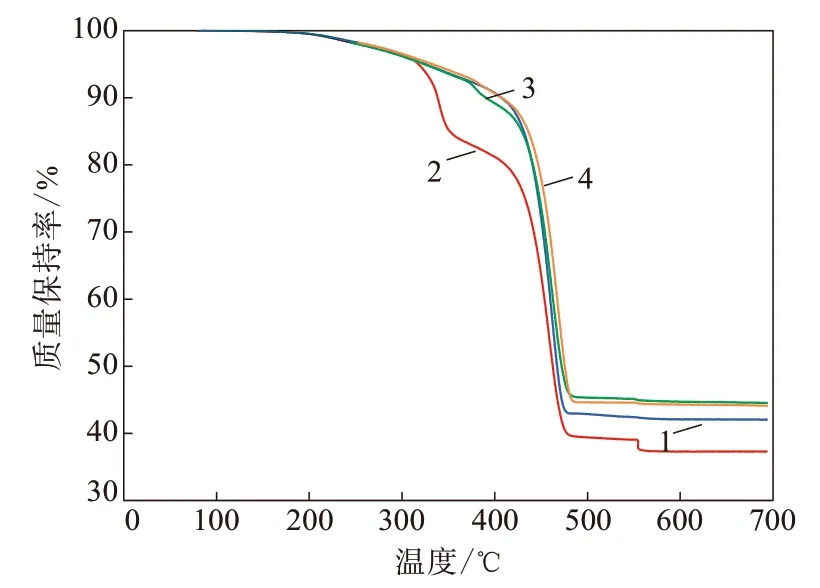

滑石粉(用量80份)与其他阻燃剂复配胶料的TG曲线如图6所示。

图6 滑石粉与其他阻燃剂复配胶料的TG曲线

从图6可以看出,滑石粉与十溴二苯乙烷复配胶料的质量损失分为3个阶段:第1阶段为十溴二苯乙烷的分解;第2阶段为EPDM的分解;第3阶段为胶料受热过程中形成炭化物的分解。在第1阶段,十溴二苯乙烷在高温下先于EPDM发生分解,释放出溴化氢气体,溴化氢可与火焰中的游离基发生反应,捕获火焰中链式反应活性物质·OH和·O·等自由基,使燃烧中游离基浓度减小,从而减缓或中止燃烧的链式反应,起到阻燃效果。同时,由于部分胶料的燃烧链式反应被中止,胶料不能充分燃烧,也就起到了成炭作用,因此第3阶段会有少量炭化物的分解。

滑石粉与聚磷酸铵复配胶料的TG曲线也分为3个阶段:第1阶段为聚磷酸铵受热后生成强脱水剂,促使材料脱水,释放的水分在燃烧时可起到吸热、降温和消烟等作用;第2阶段为EPDM的分解;第3阶段为炭化物的分解。

滑石粉与硼酸锌复配则提高了胶料的最大热质量损失温度,同时具有促进成炭的作用。

2.2.2 阻燃性能

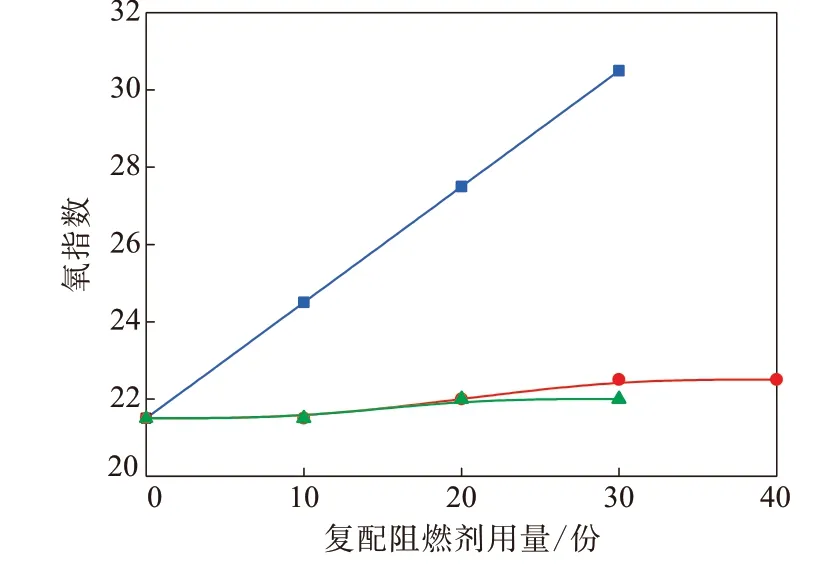

滑石粉(用量80份)与其他阻燃剂复配对EPDM胶料氧指数、热释放速率和生烟速率的影响分别如图7—9所示。

图7 滑石粉与其他阻燃剂复配对胶料氧指数的影响

从图7可以看出,十溴二苯乙烷对提高胶料的氧指数效果最明显,聚磷酸铵和硼酸锌也可略微提高胶料的氧指数。

从图8可以看出,十溴二苯乙烷对降低胶料的热释放速率效果最为明显,其次为聚磷酸铵,而硼酸锌在胶料燃烧后期可起到降低胶料热释放速率的作用。

图8 滑石粉与其他阻燃剂复配胶料的热释放速率曲线

从图9可以看出,加入十溴二苯乙烷胶料的生烟速率明显增大,在试验过程中也明显观察到有大量的黑烟产生。分析认为,十溴二苯乙烷分解释放出的溴化氢是一种难燃气体,从而增大了生烟速率,而聚磷酸铵和硼酸锌则均能减小胶料的生烟速率。

图9 滑石粉与其他阻燃剂复配胶料的生烟速率曲线

综上所述,加入十溴二苯乙烷可明显增大胶料的氧指数,减小热释放速率,但同时也增大了生烟速率,而聚磷酸铵和硼酸锌的加入均可在一定程度上增大了胶料的氧指数,同时减小了热释放速率和生烟速率。

2.2.3 物理性能

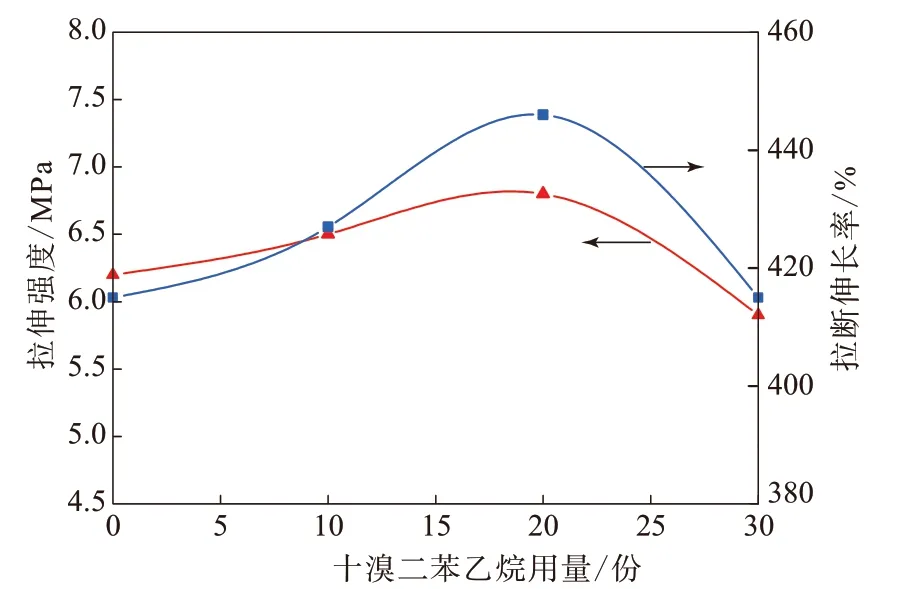

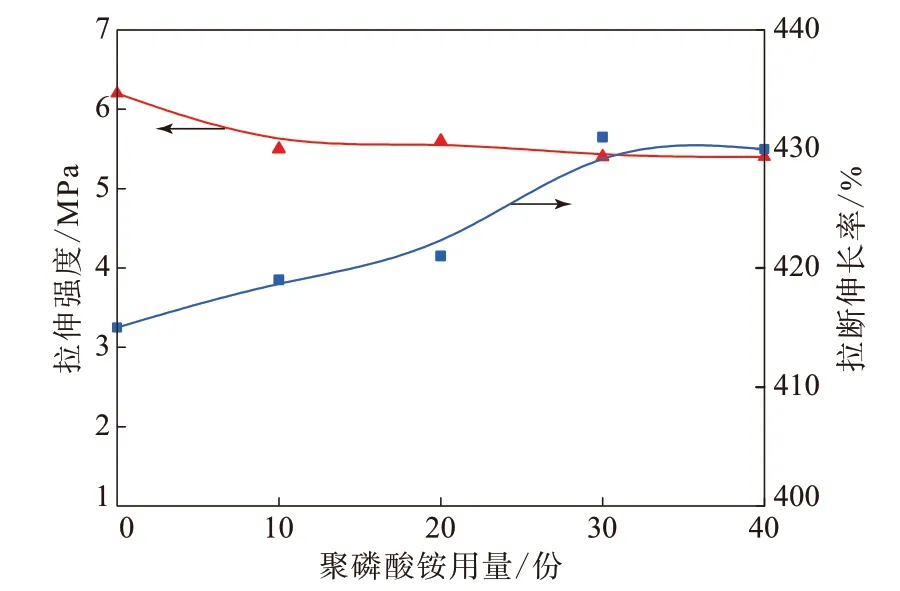

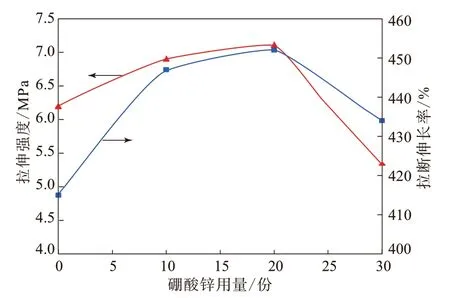

滑石粉用量为80份时,十溴二苯乙烷、聚磷酸铵和硼酸锌用量对EPDM硫化胶拉伸性能的影响分别如图10—12所示。

图10 十溴二苯乙烷用量对EPDM硫化胶拉伸性能的影响

图11 聚磷酸铵用量对EPDM硫化胶拉伸性能的影响

图12 硼酸锌用量对EPDM硫化胶拉伸性能的影响

从图10—12可以看出:随着十溴二苯乙烷和硼酸锌用量的增大,硫化胶的拉伸强度和拉断伸长率均先增大后减小,阻燃剂用量约为20份时出现最大值;随着聚磷酸铵用量的增大,硫化胶的拉伸强度缓慢减小,而拉断伸长率呈增大趋势。

3 结论

(1)滑石粉可提高EPDM胶料的热稳定性和阻燃性能,同时对硫化胶物理性能也有一定改善。

(2)滑石粉与不同阻燃剂复配可进一步提高EPDM胶料的阻燃性能,其中十溴二苯乙烷对提高胶料的氧指数和降低热释放速率效果最明显,但会显著增大胶料的生烟速率,而聚磷酸铵和硼酸锌则可同时增大胶料的氧指数、减小热释放速率和生烟速率。