化工企业安全风险分级管控工作探讨

李 宁,王殿明,丁红岩,西团结,尹桂超,丁 超

(正和集团股份有限公司,山东 东营 257342)

风险分级管控是双重预防体机制的重要环节之一,是从安全生产标准化[1]要素5.5.1安全风险管理中升华出来的一项安全管理工作,堪称企业安全管理的核心。它是根据排查出的风险点危险程度大小,所在单位按照级别进行管理和控制,为后续隐患排查治理提供风险点。因此,研究如何利用风险辨识和分级管控,为做好双重预防机制建设奠定基础,对企业安全管理具有重要的意义。

1 背景

2016年1月6日习总书记在中央政治局常委会议上提出了采取双重预防工作机制,推动安全生产关口前移的理念。2016年国家相继下发了安委办〔2016〕3号、中发〔2016〕32号、安委办〔2016〕11号来推进双重预防机制建设,各省安委会积极推动该项工作。山东省安委会推动实施了相关法规、标准。2016年3月18日出台鲁政办字〔2016〕36号,标志着将2015年11月起启动的安全生产隐患“大快严”集中行动,转变为通过风险管控来助推隐患整改治理。之后相继发布了鲁安发﹝2016﹞16号、实施通则DB37/T 2882-2016、鲁政办字〔2017〕194号、鲁安发〔2017〕12号、鲁政办字〔2017〕194号、鲁安办发〔2017〕77号等文件, 2017年8月25日发布的鲁安办发〔2017〕54 号,提出了评定标准(试行)。2017年下半年针对化工行业发布实施细则DB37/T 2971-2017[2]、DB37/T 2973-2017分析职业病危害的细则。2018年发布鲁安监发〔2018〕32号,开始委托省级标杆企业对危化品行业陆续开展双重预防体系建设评估,旨在通过标杆企业典型示范,带动同行业在风险分级管控方面达标对标。省人大、省政府分别修订了《山东省安全生产条例》《山东省生产经营单位安全生产主体责任规定》,将安全生产风险分级管控制度明确为企业的法定职责。

2 存在问题

根据走访、调研、采访不同化工企业,了解在开展安全风险分级管控工作,得到企业实施风险分级管控过程中存在以下几点问题:

(1)急功近利、一蹴而就。部分安监部门和企业对安全风险分级管控不熟悉,片面当做一项政治任务,追求速度和数量,奢想一蹴就能实现达标。忽视了风险动态化的原理,在形成风险管控“一企一册”后,存完档案束之高阁,没有真正为指导安全生产经营活动提供支持。在安全风险因素变化后,也未能及时重新分析风险组织再评估。

(2)无从下手,专业欠缺。部分企业对安全基础理论知识和风险管理知识缺少专业培训,盲目认为安全风险分级管控是新事物,因国家和行业未出台标准规范无从参考。虽然开展了行业标杆观摩,但时间短,参观学习认知程度不一,只对自己感兴趣的方面学习;在本企业传达过程存在沟通失效,容易存在主观导向。

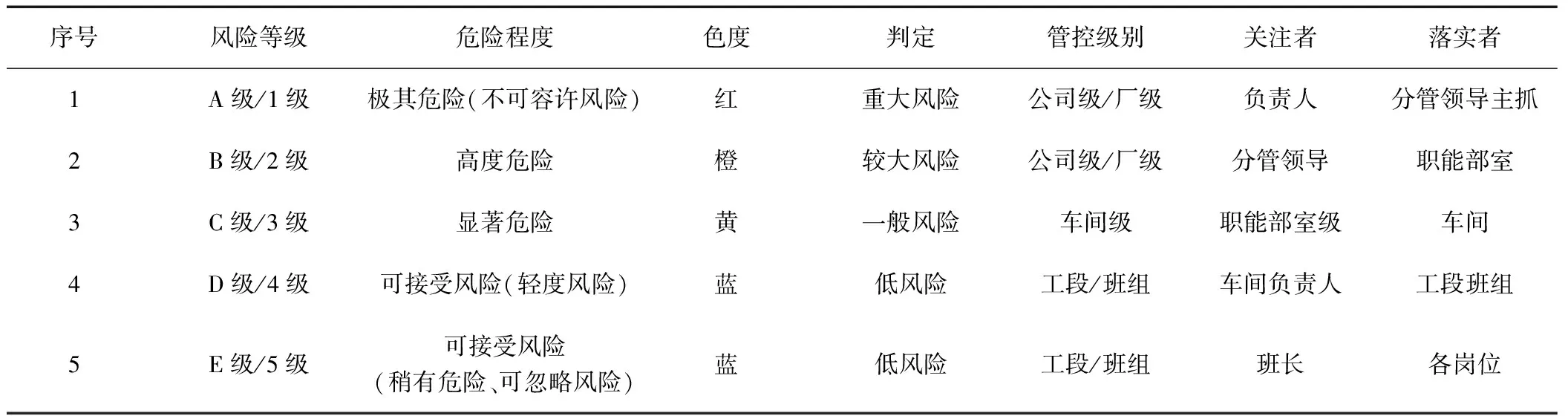

部分管理人员也忽视了风险技术类的培训教育,对风险、风险点等概念模糊不清,存在等待、滞后现象。地方标准在发布时版本细节上不一致,如2016年发步的试用版指南与2017年的DB37/T 2971风险等级顺序不一致;由于员工对地方标准理解和接受程度参差不齐,对同一版本规范理解也不一样。在理解表1 中DB37/T 2971梳理出的按照风险分级与管控级别对应表时,对风险、危险理解出现误解,如出现A级/1级重大风险则需要停产整顿立即整改,是否还容许出现。重大风险判定中,“GB18218评估为重大危险源的场所”该句的场所不清晰,另外如果四级均列为重大风险的话,失去了分级的意义。再者,风险划分5等级与管控4等级容易造成错觉。

表1 风险分级管控对应关系表Table 1 Judgment matrix at the main level

(3)缺少标准间的融合。先前化工行业一直执行安全生产标准化GB/T 33000-2016、安监总管三〔2011〕93号,GB/T 28001-2011职业健康安全管理体系,过程安全管理AQ/T 3012-2008、AQ/T 3034-2010、安监总管三〔2013〕88号等,如何将双体系融入进原有执行标准,并与公司内部安全管理体系融为一体,是整个企业面临的难题。各类体系不能正确对接、融合,造成安全管理“几张皮”。具体表现在同一工作的审批流程多样化,安全台账不一。企业内部各专业制度衔接和部门分工界定不明晰,各自为战,不能做到统一。参照安监总管三〔2013〕88号,对涉及“两重点一重大”的装置采用HAZOP风险分析,各装置会有HAZOP分析报告,再通过做JHA或SCL分析,工作存在重复或冲突。

(4)与实际脱节。部分企业在编制过程中未结合自身实际,对标杆企业形成的成果或同行业成果照搬照抄。到了车间级、班组级基层单位,编制时存在同样问题,起不到实施目的,造成与实际脱节。有的企业在编制过程,人为地降低风险发生的可能性或严重程度,出现风险值偏低。有的未将企业历史事故数据信息考虑到编制风险辨识中,也会造成风险分析难度低。隐患排查工作早在2007年12月安监总局令第16号就开始推行实施。有的依靠原有隐患倒退得到风险点,前后倒置,起不到分级管控的目的,不能有效地为后期隐患排查提供可靠的风险点信息。

(5)全员参与差。有些负责人重视程度不够,进而推进力度不强,在开展工作时完全交给几个人去做,失去了全员参与风险管控的意义。多数情况下,双重预防体系由安监部门下发,在企业是由安全部门牵头,到车间级将重任落在安全员身上。安全员协调同级别的设备员和技术员,主动开展风险分析和管理工作,在人力资源支配、工作协调等方面力量薄弱,导致工作进展缓慢或应付了事。

(6)分析深度不够。因分析人员水平有限,或掌握的风险评价知识有限,对作业活动了解少。操作经验丰富的人员,难以反映到书面上。主要体现在未按照GB6441-86 和GB/T13861-2009进行危险源辨识;作业活动清单少,多数是通用性作业,未结合本装置或区域列出特色型活动;现有控制措施分析少,在控制措施中的工程技术、管理措施、应急处置、培训教育、个体防护等内容处存在较多空白项。各企业中工作考核标准不一样,对该项工作绩效考核标准太笼统,缺少认同。

3 建议措施

3.1 落实安全生产责任制

按照安全生产责任制,明确“安全专业”和“专业安全”的关系,切实做好本职岗位的安全职责。管控时上级负责管控的风险,下级必须重点管控,并落实具体措施。生产技术部门牵头,技术员组织采用JHA法逐岗位、逐工艺、逐环节,分析工艺操作作业环节存在的风险;设备部门牵头,设备员组织采用SCL法,逐场所、逐区域、逐设备,分析负责设备设施存在的风险;风险因素识别以安全员或经验丰富的员工为主,参照标准列出风险危害因素,每个岗位员工按照安全网格化管理原则,参与本岗位的作业和设备风险辨识分析,实现全员参与。

3.2 加强体系标准融合

风险评定需要减少主观判定,增加量化风险。化工行业层面规范风险分级管控标准,与安全生产标准化、过程安全管理等有效融合,形成行业共识的标准规范。同行业间搭建技术交流平台,取长补短实现资源共享,相同装置重点监管工艺控制点应基本相同。提升标杆企业编制质量,以点带面,推进风险管理工作标准化,制度规范化,程序流程化。

3.3 推进信息化平台建设

推进和完善风险管理信息化系统,无纸化办公减少工作量。尤其是相似或相近的作业流程、工艺参数相似的设备设施等可以减少信息输入;结合数据支持实现手机支持的系统,随时随地把控风险,实现动态化风险管理,有效提高工作效率。

3.4 持续改进

政府层面加强执法监管,推动风险管理工作进度。风险分析工作不是一蹴而就的,需要不断完善持续更新,实现风险动态化管理模式。用风险管控的手段推进隐患排查和治理,真正回归安全工作本质,实现双重预防长效机制提升安全管理水平的作用。

4 结论

通过描述安全风险分级管控发展历程,分析存在问题得出如下结论:

(1)安全风险分级管控发展出于快速成长阶段,期待建立成熟标准。

(2)在企业中的实施过程中还专业欠缺,与实际脱节、全员参与性差、分析深度不够等问题。

(3)从落实安全生产责任制、加强体系标准融合、推进信息化平台建设、持续改进等方面提出了建议措施,对化工行业风险分级管控工作具有一定的指导意义。