轻质泡沫混凝土在地铁车站顶板回填中的研究应用

汪家雷,刘超 (中铁四局集团第五工程有限公司,江西 九江 332000)

0 引言

某市地铁8号线徐东-汪家墩站为长约1006m的连体车站,沿东西纵向方向布置。车站采用半盖挖顺作法施工,半铺盖宽9m~11m不等,沿车站北侧纵向分布。原设计为待主体结构施作完成后,交通倒边破除半铺盖结构板,并在主体结构顶板上分层回填土并施作路面。由于徐东—汪家墩站半铺盖结构板厚为400mm,纵向长为1006mm,破除工作量大;铺盖距离主体结构顶板3m~3.5m,半铺盖宽9m~11m不等,填筑土方方量达3万m3。

采用原状土分层回填,分层碾压的施工方案虽然简单,但是拆除铺盖占用交通道路,施工时间长,施工质量不易保证。若采用混凝土回填,虽然施工速度快,但是自重大,对主体结构顶板产生较大荷载,造价高。因此,在日益繁忙的城市主干道修建地铁,研究新的填充材料和施工方法,对尽快开放交通,减少环境影响将势在必行。

1 新式回填方案分析

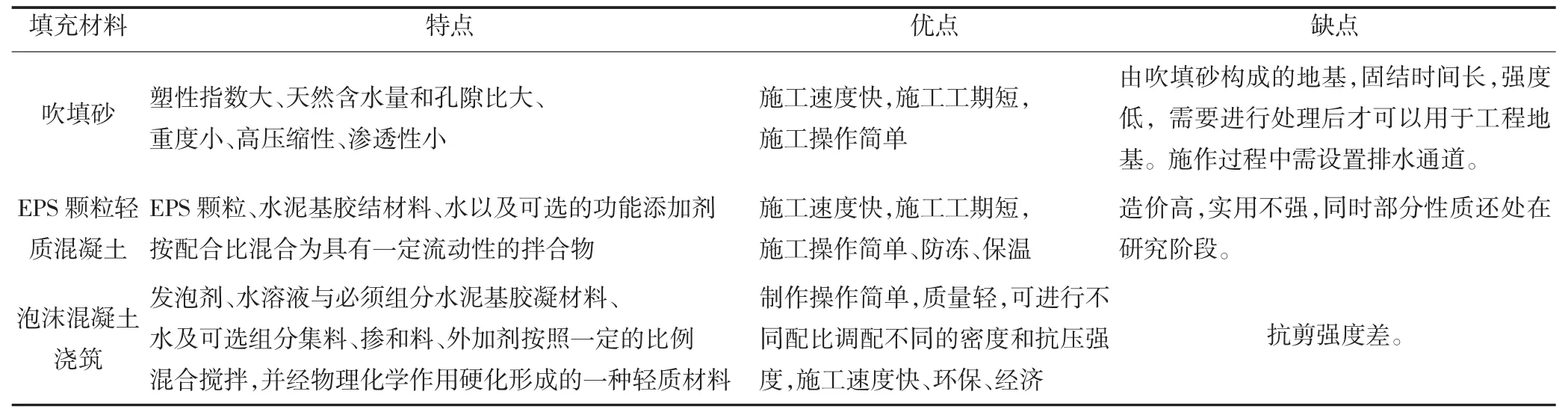

为了缩短回填施工工期、节省造价、保证质量,针对该车站顶板回填,在不破坏在原有铺盖体系情况下,采用吹填砂法、铺盖下浇筑EPS颗粒轻质混凝土和充填泡沫混凝土均能实现,但3种方案各有优缺点,具体对比分析如表1、表2所示。

通过以上3个方案的综合对比分析,最终选定铺盖下充填泡沫混凝土方案。

2 泡沫混凝土的性质研究

泡沫混凝土的生产过程包括泡沫制备、泡沫混凝土混合料备、浇注成型、养护、检验,综合实际应用情况整理出泡沫混凝土四种关键特性分析:①湿容重变化分析、②流动性能分析、③抗压强度性能分析、④耐久性能分析。

2.1 湿容重变化分析

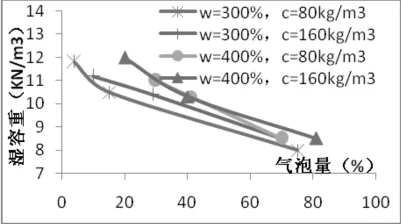

采用 w=300%,c=80kg/m3;w=300%,c=160kg/m3;w=400%,c=80kg/m3;w=400%,c=160kg/m3(w 为含水量,c为水泥含量)共4种不同水、水泥含量试样,通过数控装置控制发泡倍率从而得到不同气泡含量的试块,对改变试块气泡含量后对其湿容重进行测试,见图1、图2。

图1 试验过程照片

图2 气泡量与湿容重关系

由图可知,泡沫混凝土湿容重与气泡含量呈反比关系。另外含水量越大湿容重越大,含水量为300%时,水泥含量增加湿容重有明显增加;当含水量达到400%且气泡含量小于40%时,水泥含量对湿容重影响较小,当气泡含量逐渐增加后水泥含量增加湿容重亦增加。由上述可知,在现场施工过程中,对泡沫土的湿容重参数控制最直接手段为调整其气泡含量来实现,在不考虑其他因素的情况下,为了实现泡沫水泥轻质土的轻质化,可以直接通过增加泡沫使用量,也可以通过控制泡沫混凝土的湿容度来实现。

2.2 流动性能分析

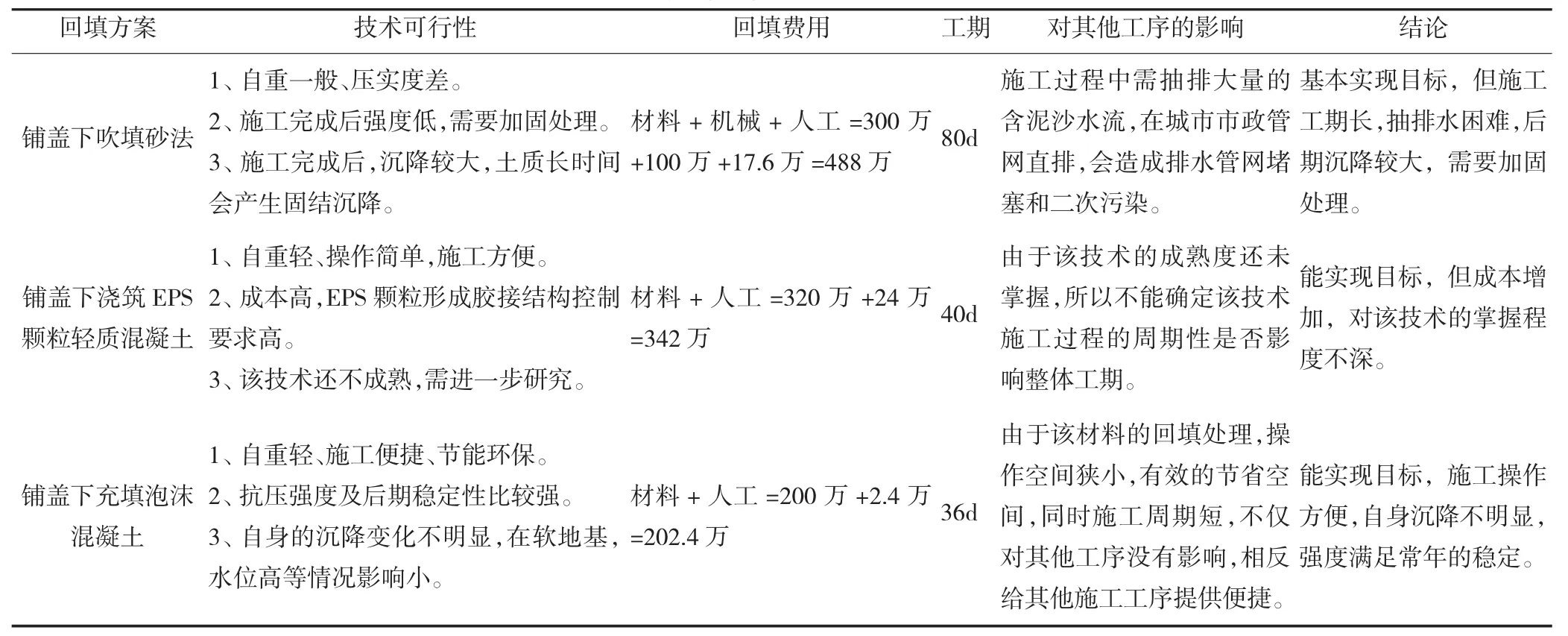

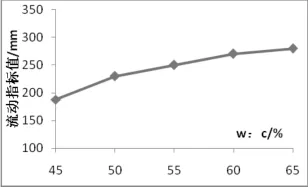

泡沫混凝土采用泵送,施工过程中无需振捣,依靠其自流性达到密实效果,流动性能直接影响其泵送效果和自流性能。影响泡沫水泥轻质土流动性的主要因素为施工时的用水量。现场通过测试在不同水灰质量比、气泡和水泥浆液体积比的情况下试样流动指标的变化情况,测试结果见图3、图4和图5。

填充材料优缺点对比分析表表1

回填方案综合对比分析表表2

图3 水灰比与流动指标关系

图4 体积比与流动指标关系

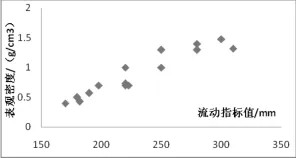

图5 表观密度与流动指标关系

通过图3可以看出,水灰比与流动指标呈正相关关系,水在泡沫土中起到润滑作用,含水量越高泡沫土流动性能越好。水灰比小于55%时随着水灰比的不断增加,流动性能增加明显,当超过55%后其流动性能增加减弱。在实际施工过程中往往就是通过调节水灰比的方式来达到其扩展度要求,当水灰比超过一定范围后再继续增加效果减弱,应该考虑其他方式进行调整。

通过图4可以看出,气泡与水泥浆液体积比对泡沫混凝土的流动性能也有直接影响,两者基本成负相关关系。气泡含量增加流动度下降,主要是气泡在泡沫土中起到增加粘滞力的作用。气泡与水泥浆液体积比小于20时对流动度基本无影响,当处于20~60时对流动性能影响较小,当超过60后影响程度明显增加。由此可以看出,在施工过程中只有当气泡和水泥浆液体积比接近60时可以考虑通过该指标进行调整其流动度。

通过图5可以看出,流动指标与表观密度对应关系不甚明确,可大致认为呈正相关关系。

综上所述泡沫混凝土中水泥、水、气泡含量对其表观密度和流动度指标都有较明显影响,在施工过程中控制泡沫混凝土的表观密度通过调整泡沫含量得以实现,而这个过程中,也会使其流动性发生改变。由于泡沫混凝土施工控制指标与多个因素关系密切,现阶段对其理论研究还不够充分,较难定量计算出水灰比及泡沫水泥浆液体积比,在实际施工过程中一般根据工程实际情况,通过现场与实验室试验相结合的方法综合确定其比例关系。

2.3 抗压强度性能分析

现场采用 w=400%、c=80kg/m3,w=400%、c=120kg/m3,w=400% 、c=160kg/m3,w=300% 、c=80kg/m3,w=300% 、c=120kg/m3,w=300%、c=160kg/m3共 6种配合比,通过调节气泡含量控制其湿密度,制作10cm×10cm×10cm试样,在天然状态下养护至28d,测试其单轴抗压强度,见图6。

图6 泡沫混凝土密度与单轴抗压强度关系

通过图6可以看出,试样密度、水泥用量及含水量都对试样单轴抗压强度有明显影响。其中,含水量为400%时,试样密度超过1g/cm3时其抗压强度呈降低趋势;含水量为300%时密度超过1.2g/cm3后其强度呈下降趋势;试样抗压强度与含水量呈负相关关系,而与水泥含量则相反。在实际施工过程中,水泥用量、含水量、泡沫用量可进行随意调配,可以满足不同强度要求的施工条件。

2.4 耐久性能分析

2.4.1 耐疲劳特性

试验得出:荷载应力与单轴抗压强度的比值在0.50以下时,100次左右的反复疲劳荷载对泡沫混凝土的强度影响可以忽略不计。当荷载应力与单轴抗压强度的比值达到单0.80左右时,大约在800次左右的反复荷载使地基出现明显破坏。综上所述,若将反复疲劳荷载控制在设计单轴抗压强度的50%左右,其耐疲劳性能很好的满足工程需要。

2.4.2 干湿循环的特性

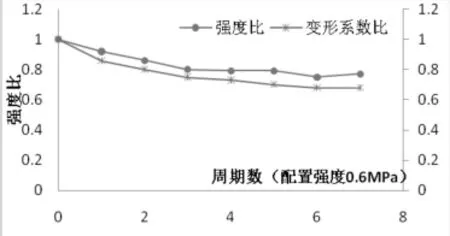

试验以干燥环境,温度为20℃,湿度控制在70%的恒温恒湿室内,将试块置于空气中1周,然后将试块全浸水,温度保持不变的条件下1周,作为干湿循环试验一个周期。在每个周期结束后对试件进行单轴抗压强度和变形系数试验,试验结果如图7所示。

图7 强度比及变形系数比与干湿循环周期数关系图

通过图7可以看出,试样强度比与变形系数比变化基本保持同步,在前3个干湿循环周期内,强度比降低了20%左右,变形系数比降低了约25%左右;第4个干湿循环周期后,强度比和变形模量比逐渐趋于稳定,在多次干湿循环后强度比最终下降约25%左右,而变形系数比最终下降约32%左右。

3 实施方案

3.1 回填泡沫混凝土性能指标

经现场多次试验,最终确定回填泡沫混凝土各项性能指标,具体见表3。

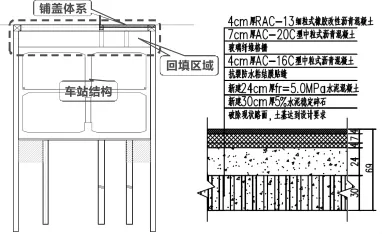

3.2 回填方案

采用不破除车站半铺盖系统,对车站铺盖系统下回填空间支模分段,分段长度为25~30m,每个浇筑段开凿一处洞口,洞口尺寸设置为1500×2000,泡沫混凝土通过凿开的铺盖洞口在地面进行浇筑。为保证填筑材料的密实度和均匀性,每段又分层进行浇筑,分层厚度为50~60cm,全段浇筑完成后将开凿孔洞加筋浇筑混凝土封闭,车站断面图如图8所示。

图8 地铁车站半铺盖回填区域断面图

由于铺盖下是封闭空间,存在多处交界面,在结构交界面挂设钢筋网进行加强连接处理,对浇筑后交界面仍存在空隙的空间,采取压注水泥浆进行充填。

4 实施效果检测

4.1 数值模拟变形量

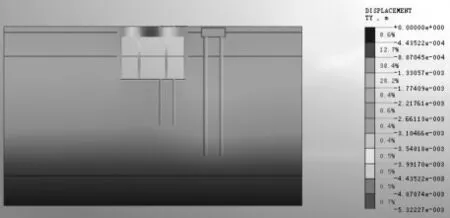

采用MIDAS数值模拟软件GTS模块对铺盖下回填泡沫混凝土后的道路、铺盖及结构进行变形分析,最大变形量仅为5.3mm,其回填区域变形云图如图9所示。

4.2 数值模拟变形量

为验证理论沉降量,现场对铺盖顶路基进行沉降观测,实测数据反映,回填后的泡沫混凝土沉降量较小,具体监测变形数据,见图10。

图9 半铺盖回填区域变形云图

图10 数值计算和现场监测沉降变形曲线

由图9可以看出,两种变化规律基本同步,在泡沫混凝土范围内沉降变化基本保持均匀变化,超出泡沫混凝土填筑范围后趋于稳定;现场监测数据较数值计算结果沉降值偏大,这是由于在监测过程中该路段铺盖一直保持行车,数值模拟时未考虑车辆荷载对路基沉降的影响。

5 结论

通过地铁车站半铺盖体系回填泡沫混凝土的实施,效果良好,同时配制的泡沫混凝土抗压强度满足设计规范要求,后期的沉降观测监控数据表明沉降量相对常规土的回填沉降有大幅度的改善,实施的工期及造价对比,工程造价节省30%,工期节省40%。