叠合板构件智能化预制生产技术研究

吴阿勤 (中国中铁四局集团有限公司,安徽 合肥 230031)

0 前言

随着新一代信息技术与制造技术不断革新与深度融合,智能化预制生产逐步成为我国建筑产业化发展的重要方向。智能化预制生产是一种高效、高质量的生产模式,是一个跨越诸多学科的新兴研究领域,更是一个复杂的生产系统。本文基于中铁四局集团海口综合管廊预制厂,对其叠合板生产从智能制造工艺与装备和智能科学管理等两方面进行研究,为我国预制装配式管廊的发展做好坚实的基础。

1 智能制造工艺与装备

制造装备的智能化是体现预制生产技术水平的重要标志之一,智能化的制造装备可以完成与制造工艺的“主动”配合,实现设备-人-工艺之间的高效协同。中铁四局集团海口综合管廊预制厂的叠合板生产线是一条全自动数控生产线,通过智能布料振捣系统、蒸汽养护系统、翻转叠合系统以及中央控制系统等智能化系统,完成装配式管廊叠合板构件的智能化预制生产。

1.1 智能布料、振捣系统

该系统通过上位机的操作可实现自动布料、智能振捣,保证混凝土浇筑的密实性。在上位机过程,其界面包含手动模块和自动模块2种,能够通过界面操作完成各项操作。利用手动模块实现参数设置、系统状态监控和启停控制、补料控制等操作。参数设置需要根据叠合板构件的厚度、几何尺寸、混凝土的数量及塌落度等参数调整布料机相应的运转参数,对布料机的行走速度、下料速度进行控制,保证满足生产线的节拍要求。参数设置完成后,启动自动模块,由系统完成布料工作。

模台上所有的构件完成布料后,震动台上升(或下降)并将模台锁死在振动台上使之在振捣过程中没有相对移动。根据构件的尺寸、混凝土的塌落度等参数调整振捣器的频率和运作时间。振捣分为3个过程:横向摇摆、纵向摇摆和高频振捣。横向摇摆和纵向摇摆时间均控制在30~50s之间,高频振捣根据构件尺寸选择频率和时间;外墙和中隔墙采用90HZ的频率振捣60~80s,顶板采用80HZ的频率振捣60~80s,为防止过振高频振捣时间不得超过80s。

图1 智能布料、振捣系统

1.2 蒸汽养护系统

立体式蒸汽养护窑采用湿热蒸养方式,利用蒸汽管道散发的热量及直接通入窑内的蒸汽获得所需的温度及湿度;温度及湿度自动监控,温度及湿度变化全自动控制,蒸养温度最高不超过55℃,确保升温及降温的速度符合要求,同时确保养护窑内各点温度均匀。窑内升、降温速度不宜超过20℃/h,预制构件脱模时的表面温度与环境温度的差值不宜超过25℃。

叠合板预制构件的养护制度可分为4个阶段:预养、升温、恒温和降温。各阶段的主要控制参数有:升温时间(或升温速度)、恒温时间和恒温速度、降温时间(或降温速度)。

①预养期:从叠合板构件浇注振捣(双层板需翻转叠合)成型后至进窑养护前,构件需在常温下放置时间控制在约2.5h,最高气温不超过35℃。

②升温期:该阶段是叠合板构件的定型阶段,是养护过程的重要环节。其主要控制参数是温控时间和升温速度。对于预养时间比较长或初始结构强度比较高的叠合板构件,升温速度加快;反之,则需要缓慢升温。升温速度严格控制在15℃/h以内。温控总时间约1.5h,窑内最高温度不超过55℃。

③恒温期:该阶段的主要控制参数是恒温温度和恒温时间。恒温温度低,则恒温时间要长些;恒温温度高,则恒温时间较短。总结叠合板养护工艺以及参考相关国标和行标,在恒温期温控时间不宜超过4h;恒温最高温度不宜超过55℃。

④降温期:降温速度是本阶段的重要控制参数。叠合板的养护在降温期的降温速度不得大于10℃/h,温控时间控制在2h左右。叠合板出窑的温度与环境温差不得超过15℃。

图2 蒸汽养护系统

1.3 翻转叠合系统

叠合板翻转叠合系统具有本地、远程、维护3种控制模式,在本地和远程控制模式下有限位传感器进行限位控制,在维护状态下有极少量传感器进行限制。叠合板翻转机将养护好的叠合板构件及其模板从滚轮输送线上接取,并经过抽销模板卡紧、压紧叠合板、翻转、行走、叠合、松模板、提升等过程将养护好的叠合板与刚浇筑的混凝土构件叠合形成双层板,并把空模板放回滚轮输送线上。

双层叠合板翻转机从滚轮输送线上取养护好的叠合板构件及其模板,提升后将养护好的叠合板构件及其模板翻转180。并送到指定位置,将养护好的构件与刚浇筑的混凝土构件叠合,经振动台振动密实后形成双层板,叠合板翻转机再将空模板翻转180°并放回滚轮输送线,双层板构件经滚轮输送线送到码垛车,再次送入养护窑进行二次蒸养,如图3所示。为了保证预制构件叠合的精度,保证构件厚度误差控制在允许范围之内,采取以下措施:

①叠合前分别对上下模台上的边模进行对角线检查,保证误差在±2mm之内;

②叠合前对保护层定位钢筋进行尺寸检查,误差控制在±1mm;

③叠合中对上下模台的位置进行复核,保证误差在可控范围之内,能够实现构件的叠合;

④叠合中利用边模上的槽孔对叠合的精度进行复核,如尺寸偏差超过允许范围,需重新调整再进行翻转叠合;

⑤叠合完成后,对叠合构件进行整体系统性检查,保证叠合板能够达到标准构件的要求。

图3 翻转叠合系统

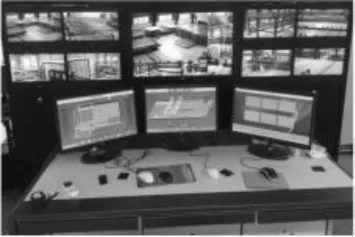

1.4 中央控制系统

中央控制系统主要对整个流水线循环过程进行监控和控制,钢性底模的运动过程可通过该系统进行有效的安排,同时该系统可实现对所有运行数据和运输过程的优化,能够及时检测和传输故障信息,并通过远程维护模块进行自动分析和排除。叠合板流水线上所有信息均可汇至中央控制系统,并由中央控制系统发出指令控制生产线沿途的各个生产环节。

中央控制系统由若干个智能体组成,通过分解控制和组合指令实现各智能体有效地协调工作。基于各智能体辨识,依据各个智能设备控制系统的工艺要求和功能,采用集中和分布相结合的方式构建流水线控制系统结构模型。

中央控制系统在有限时间和资源的约束下,可解决叠合板生产任务调配、智能设备动作协调以及化解流水线循环作业冲突等协调问题。基于多智能体控制系统结构模型,可分析各个智能设备运作之间的相互影响程度和相互约束条件,在满足每个智能设备对其他相关智能设备的解耦或补偿的期望要求的条件下,并建立相应的流水运作方法,保证叠合板流水线的正常运转。

2 智能科学管理

2.1 智能生产管理系统

依据叠合板预制生产特点,引入智能生产管理系统(iPCMES系统),对现有叠合板生产线进行升价改造,实现预制生产过程的自动化、智能化、网络化,实现生产资源最优化配置、生产任务和物流实时优化调度、生产过程精细化管理和智慧科学管理决策,提高叠合板的生产效率,实现大规模批量定制生产需求,拓展价值增值空间。其特点如下:

①在叠合板生产线上,可对作业中的模台进行全程监控,保证预制生产顺利进行;

②该系统可对布料机进行智能控制,通过输入布料参数实现智能布料,可有效控制出料的方量、布料的范围,提高生产效率;

③该系统对蒸汽养护窑进行温度及湿度自动监控,实现温度及湿度变化全自动控制,保证蒸养温度最高不超过55℃,确保升温及降温的速度符合要求,同时确保养护窑内各点温度均匀。

图4 智能生产管理系统

2.2 信息化预制生产管理系统

基于BIM图元信息采用二维码物联网技术对叠合板进行动态更新和全生命周期管理。二维码作为预制构件的信息载体,也是各环节有效协同的纽带,通过二维码承载信息实现对预制构件的身份识别、状态确认、技术交底等操作,最终实现预制构件从计划下达、生产下线、检验出厂、现场验收、吊装就位、后期维护的全过程管理。有了二维码这个载体,还需要有效协同才能实现预制构件高效有序地排产、运输、吊装。协同计划通过倒排吊装日期、到场日期、出厂日期、生产日期、排产日期,实现生产、运输、吊装等不同工序的高效协同。

根据各工序计划日期提前推送任务消息给相关工序负责人,每个工序完成时给后续工序推送任务消息。该计划与传统的进度计划有几点不同:①现场工序任务分解到具体构件;②基于构件倒排吊装日期、到场日期、出厂日期、生产日期、排产日期;③基于构件对应的物料清单,根据排产日期下达采购计划;④可以形成工作任务推送到相关人员的日程安排,支持PC和手机移动端提醒查看。

这套方法原理简单、技术成熟、容易推广,已经在海口综合管廊项目施工过程得到有效检验,设计、采购、生产、施工各相关单位按照协同计划组织各项作业。

3 结语

本文基于中铁四局集团海口综合管廊预制厂,阐述了叠合板生产线的智能布料和振捣系统、蒸汽养护系统、翻转叠合系统、中央控制系统等智能制造装备及其预制生产工艺,同时对引进的智能生产系统和物联网技术的应用进行了说明,以此揭示了管廊叠合板智能预制生产关键技术,助力我国预制装配式管廊的发展。