轨道车辆型材结构搅拌摩擦焊残余状态研究

刘其鹏 ,王忠旭,高月华,杨鑫华

(1. 大连交通大学 a. 材料科学与工程学院;b. 土木与安全工程学院;c. 交通运输工程学院,辽宁 大连 116028;2. 大连市轨道交通装备焊接结构与智能制造技术重点实验室,辽宁 大连 116028)

近年来,随着我国高铁、地铁等建设事业的快速发展,轨道车辆结构的综合性能要求在不断提升。铝合金型材因其密度低、比强度和比刚度高以及耐腐蚀等优点成为高速列车以及城轨车辆车体的主要结构。采用传统熔化焊连接铝合金结构时易出现气孔、裂纹等缺陷。搅拌摩擦焊(Friction Stir Welding, FSW)作为一种新型固相连接技术,焊接过程热输入较小,不会出现材料的熔化现象,焊缝区域不易出现气孔和裂纹等缺陷,并且具有噪声低、污染小等优势,在铝合金车体的生产和制造中得到了广泛应用[1—2]。李红[3]、王庆峰[4]对不同厚度的 6005A-T6铝合金型材接头进行了拉伸与弯曲试验研究,以确定合理的工艺参数。朱向东[5]对 6082-T6和 6005A-T6两种铝合金母材及FSW 接头疲劳性能进行了研究,并分析指出焊后残余应力对研究焊接接头疲劳强度是非常重要的。

FSW 过程是一个复杂的热力耦合过程,通常伴随着温度以及应力应变的显著变化,导致焊后接头出现残余应力和变形,严重影响焊后构件疲劳性能及其装配和使用,因此,对搅拌摩擦焊接构件的残余应力和变形进行研究是十分必要和重要的。近年来,国内外学者对铝合金板材FSW残余应力和变形的分布规律[6—8]以及工艺参数[9—10]、几何尺寸[11—12]等因素的影响进行了广泛而深入的研究。但上述研究集中于板材结构,对于轨道车辆型材结构的研究很少,主要有张亚等[13]采用分段温度函数法,对 6N01-T5铝合金列车侧墙 FSW 残余变形进行了仿真研究与焊序优化;朱卫等[14]针对6005A-T6铝合金型材建立了一个热力耦合有限元模型,初步给出了焊接及冷却阶段的温度场与应力分布;迟哲等[15]针对某地铁列车侧墙型材结构,发展了固有应变法,对残余变形进行了分析。

综上,对于铝合金板材FSW残余状态的研究已经比较充分,然而,由于型材的连接方式、横截面结构等都与板材不同,针对板材的研究结论不能直接应用于型材结构[13—15],因此,轨道车辆型材结构的FSW焊后残余应力及变形的研究工作仍有待进一步深入和开展。文中基于ABAQUS软件,采用顺序热力耦合方法,对轨道车辆中典型的箱型和 V筋结构型材的FSW残余状态进行仿真研究。温度场以及部分残余状态模拟结果与文献中已有结果的一致性表明了文中模型的合理性与有效性。详细分析了接头处上下壁板焊缝区域的纵向和横向残余应力的大小及分布规律,阐述了两种结构的横向和纵向残余变形的分布特征,并分析和讨论了筋板角度对 V筋型材残余状态的影响。

1 理论简介

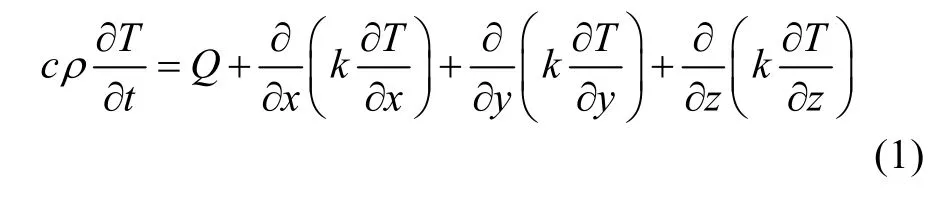

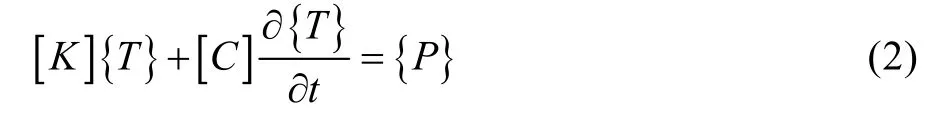

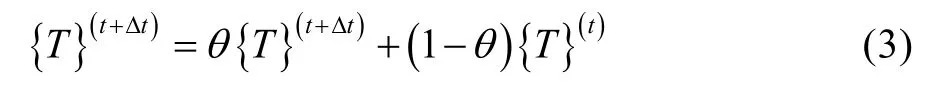

文中采用顺序热力耦合途径对搅拌摩擦焊接过程进行仿真,首先进行瞬态传热分析,然后将所得温度场作为载荷施加到热应力计算中。瞬态传热控制方程见式(1)。

式中:T为温度;t为时间变量;ρ,c,k分别为密度、比热容和导热系数;Q为热源项。在空间域内进行离散[16],根据伽辽金加权余量法可得域内的有限元方程见式(2)。

式中:[K]为热传导刚度矩阵;{T}为节点温度向量;[C]为热容矩阵;{P}为热流向量。时间域内采用加权差分法进行离散,t到t+Δt时间段内计算公式为:

式中:θ为加权系数。

热应力计算中,与经典弹塑性理论不同之处在于本构关系需要同时考虑弹性、塑性和温度的影响。对于塑性区的材料,其总应变增量{dε}等于弹性应变增量{dεe}、材料温度效应引起的应变增量{dεe,T}、塑性应变增量{dεp}以及温度应变增量{dεT}之和[11,17],有:

式中:[De]为弹性矩阵;λ为塑性乘子;f为塑性势函数;{α}为热膨胀系数矩阵;{σ}和{dσ} 分别为应力和应力增量向量。由最小势能原理或加权余量法建立增量形式的热弹塑性有限元方程,并在时间域内采用Newton-Raphson方法进行求解,则在t+Δt时刻,求解方程可表示为:

式中:n为迭代次数;[Ks]为总刚度矩阵;{ΔF}为载荷增量向量;{Δu}为位移增量。且有:

式中:Ωe表示单元域;[B]为单元几何矩阵;{F}为外载荷向量。通过上述公式迭代求解得到位移增量{Δu},通过几何关系和本构关系求得应变及应力增量,进而得到当前的应变和应力状态。

2 型材结构及FSW连接

轨道车辆中的型材结构,从横断面的不同可分为两种,一种是垂直筋板的箱型断面,见图1a;另一种是倾斜筋板的V型断面,见图1b。文中对这两种不同断面的型材结构进行研究。型材的FSW连接见图1。由于型材结构的特殊性,通常采用搭接焊[1—2],并且接头一般有上下两条焊缝。从图1可以看出,型材接头区域通常设有两条立柱筋板,并对焊缝所在处的立柱进一步加粗。这是因为在搅拌摩擦焊接过程中,搅拌头会对焊件施加机械载荷,加粗立柱以更好地承受来自搅拌头的下压力。

图1 型材搅拌摩擦焊接头Fig.1 Joint of friction stir welding of profiles

3 有限元模型

图2 有限元模型Fig.2 Finite element model

箱型和V筋型材的有限元模型见图2,仿真过程未建立大尺寸的侧墙或地板模型,而是在焊缝接头两侧各建立一个型材胞元结构,这样做既能反映型材结构的基本特征,又能大大节省计算量。箱型和 V筋型材的整体尺寸分别为340 mm×177.5 mm×40 mm和340 mm×216.5 mm×40 mm,上下壁板厚度为3 mm,筋板厚度为 2.5 mm。焊缝区单元尺寸较小,网格较密;远离焊缝区单元尺寸逐渐增大,网格较稀疏,单元类型为八节点六面体单元,箱型型材单元数为 95 536,V筋型材单元数为139 776。坐标系x方向为焊接前进方向,即为纵向;y方向代表模型宽度方向,即为横向;z方向代表厚度方向,即为竖向;其中坐标原点位于第二道焊缝所在平面。

模型中未建立夹具和垫板实体模型,而是采用等效热力学条件代替。模拟温度场时,垫板和夹具位置处考虑为增大的对流换热边界条件,其对流换热系数设为1000 W/(m2……)℃;其余对流面和空气接触,换热系数设为30 W/(m2……)℃,环境温度设为20 ℃。应力计算时,夹具和垫板位置固定相应节点的自由度。型材材料为6005A-T6,其热力学物性参数见文献[14]。

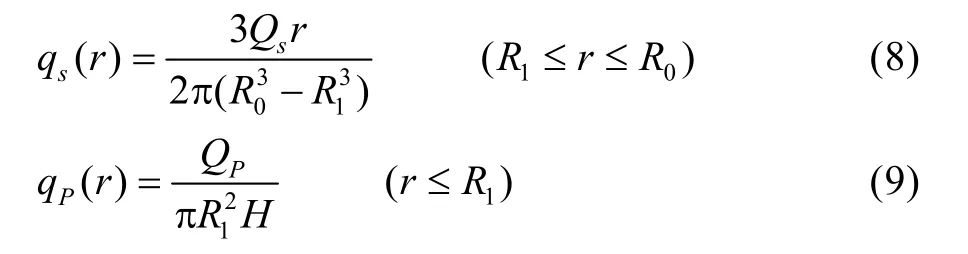

文中采用顺序热力耦合途径对型材结构进行搅拌摩擦焊仿真分析。热源模型采用面-体热源[11],计算公式为:

式中:qs和qP分别表示轴肩和搅拌针区域的热流密度;Qs=0.75Qtot为轴肩产热功率;Qp=0.25Qtot为搅拌针产热功率;Qtot为焊接的输入功率;R0为搅拌头轴肩半径;R1为搅拌针半径;H为搅拌针高度。上述公式通过 DFLUX子程序以移动热源的形式实现。搅拌头下压力计算公式为:

式中:p为施加到焊件表面的压应力;FN为搅拌头顶锻压力,取5 kN[14]。压力公式通过DLOAD子程序以移动面荷载的方式实现。

针对图2的型材结构,采用上下两道焊缝的焊接方式。先焊接上表面,作为第一道焊缝,焊接开始点处的坐标为(30, 0, 40);然后模型翻转焊接底面,作为第二道焊缝,焊接开始点处的坐标为(30, 0, 0)。焊接两条焊缝所用的参数相同,搅拌头转速750 r/min,焊速240 mm/min;轴肩半径为6 mm,搅拌针半径为1.8 mm,搅拌针高为2.9 mm。焊接结束,待焊板冷却一段时间后,选取少量节点进行约束,使薄板能够自由伸展的同时又避免产生刚体位移,以获得合理的焊后状态。V筋型材有限元模型的坐标系、焊接顺序和方向、以及参数设置等均与箱型型材一致。

4 箱型型材残余状态仿真分析

4.1 温度场

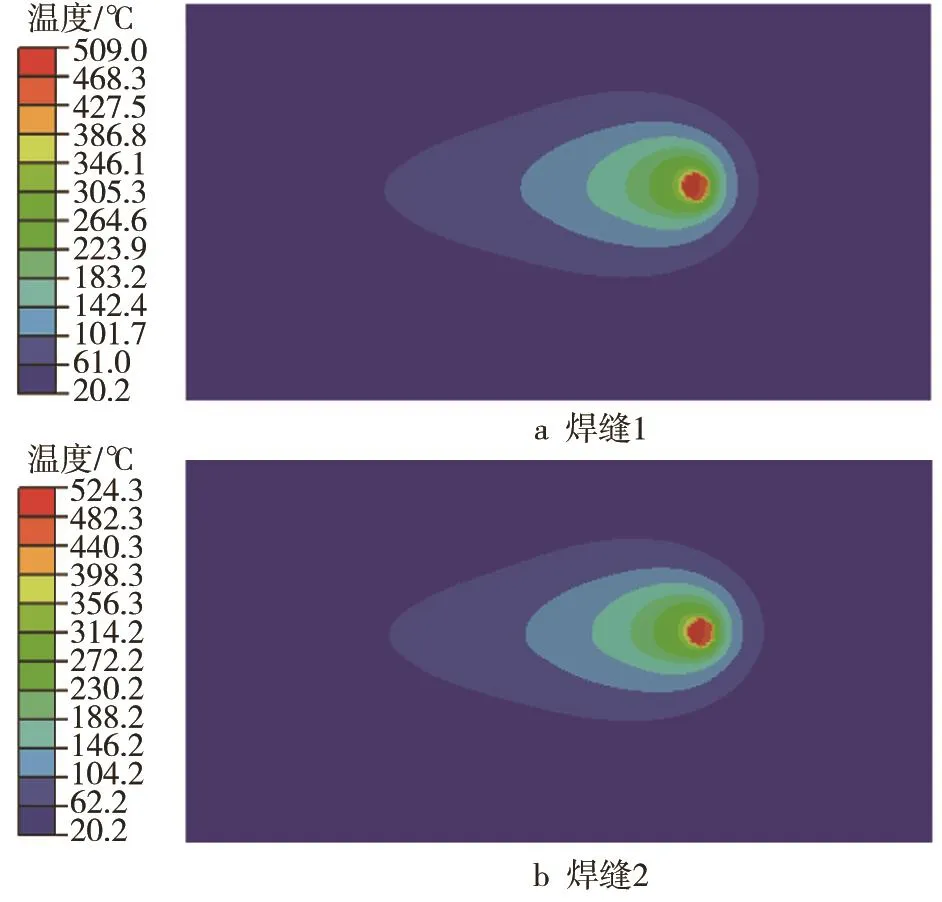

箱型型材两道焊缝所在表面温度场的仿真结果见图3。在稳态焊接阶段,上下两道焊缝温度场分布形式基本相同,但焊缝峰值温度不同。焊缝1峰值温度为509 ℃,而焊缝2峰值温度为524.3 ℃。焊缝2峰值温度较高是因为其焊接过程会受到焊缝 1温度的影响。此外,两道焊缝最高温度均低于材料熔点温度,焊接过程属于固相连接。温度场分布呈椭圆形,搅拌头前方梯度较高,等温线密集,后方梯度较低等温线较稀疏。图3给出的温度场分布与已有的结论相符[13—15]。

图3 焊接过程温度场Fig.3 Temperature field in welding

4.2 残余应力及变形

构件中间位置处横截面上下两道焊缝所在壁板的残余应力变化见图4,其中S11和S22分别为纵向残余应力和横向残余应力。由图4可以看出,纵向和横向残余应力都呈不对称分布,这是因为在接头区域型腔内的两条筋板立柱粗细不一致,结构的不对称导致残余应力分布的不对称。上下壁板纵向残余应力在焊缝区域均表现为拉应力,向两侧逐渐变化为压应力。纵向残余拉应力集中分布在焊缝区域约两倍轴肩直径范围内,峰值则位于搅拌头轴肩边缘附近。焊缝2的纵向拉应力区域更宽,纵向拉应力和压应力的值均大于焊缝1。此外,横向残余应力远小于纵向残余应力,说明了焊后应力主要表现为纵向残余应力。

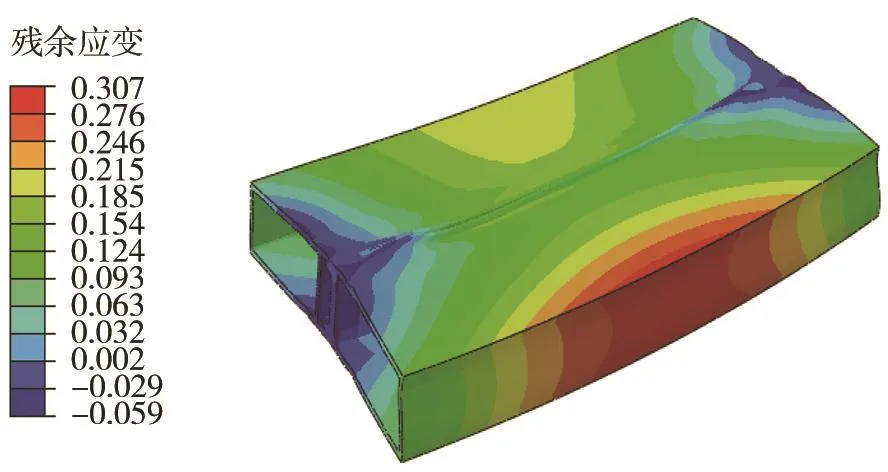

焊后的残余变形云图见图5(放大50倍)。图5中上表面为焊缝2所在面,可以看出,结构的不对称导致焊后残余变形也呈不对称分布。变形后结构整体呈横向上凸、纵向下凹的马鞍形,与文献中对类似结构的描述相一致[13]。

图4 箱型型材壁板横截面残余应力Fig.4 Residual stress of panel section of box profiles

图5 箱型型材残余变形云图Fig.5 Residual deformation contour of box profiles

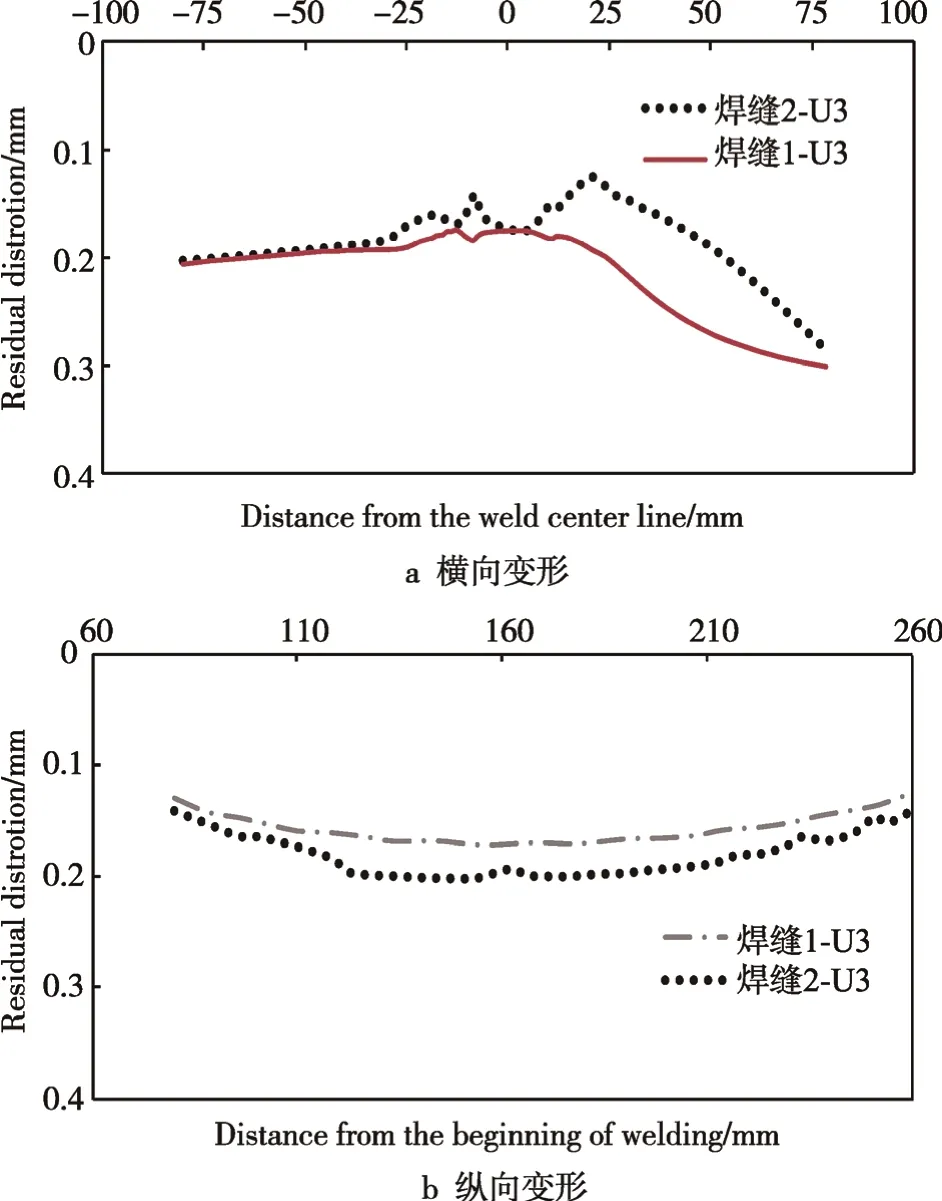

图6 箱型型材横向和纵向残余变形Fig.6 Transverse and longitudinal residual deformation of box profiles

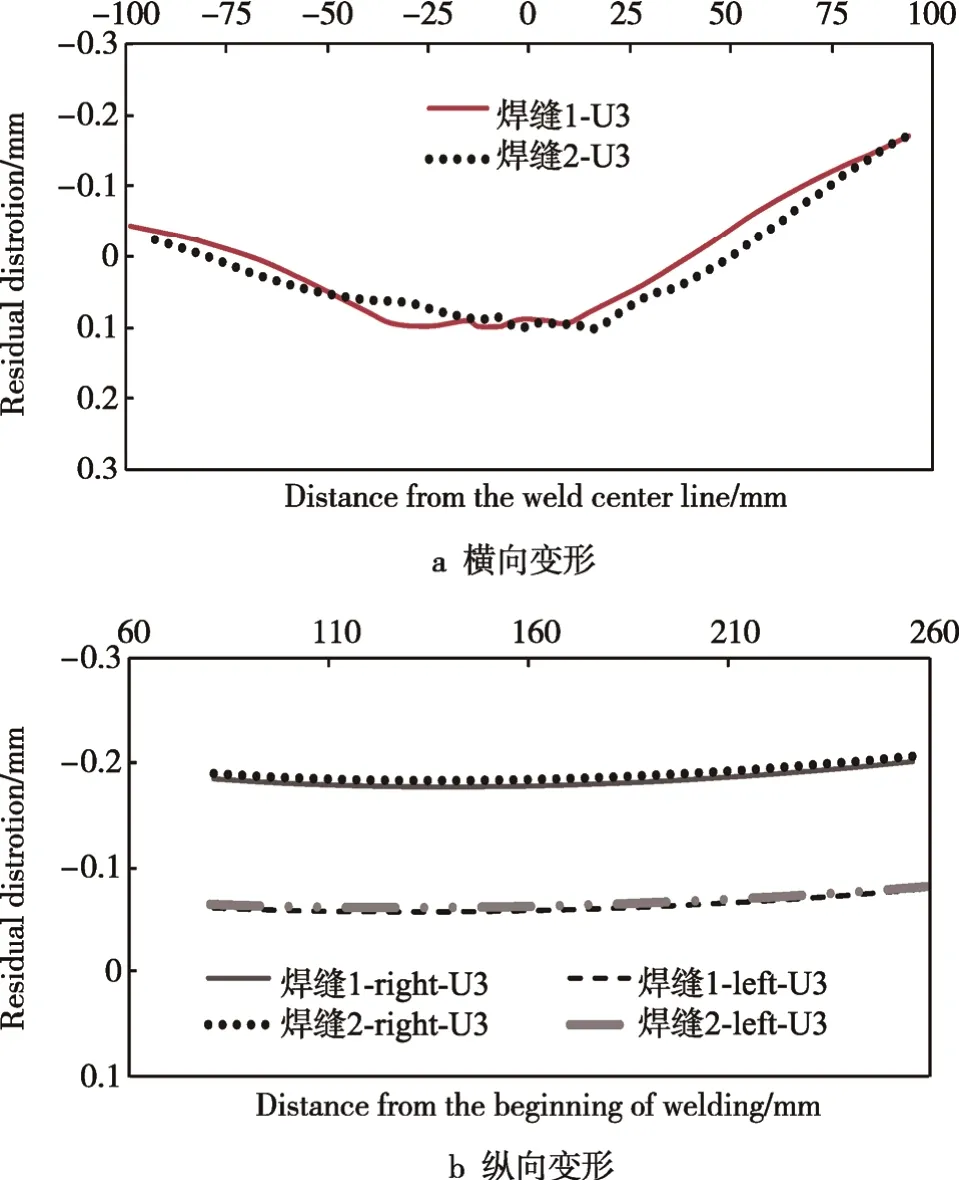

焊板中间位置处横截面上下两道焊缝所在壁板横向变形值变化和焊缝处纵向变形值的变化见图6。图6a中左侧对应型材接头的细立柱侧,右侧对应型材接头的粗立柱侧。从图6a看出,上下壁板的横向残余变形趋势相同,呈上凸形状;两侧横向变形不对称,粗立柱侧变形量更大。细立柱侧上下壁板的变形基本一致,而粗立柱侧上下壁板的变形相差较大。从图6b发现,上下壁板的纵向残余变形趋势一致,呈下凹形状,焊缝2所在壁板的变形程度更加剧烈。

5 V筋型材残余状态仿真分析

本节对带斜筋结构的V筋型材进行FSW仿真分析。V筋型材的FSW温度场与箱型型材结构的基本一致(见图3),而残余应力与变形规律不同。两道焊缝所在壁板横断面的残余应力值变化见图7。纵向残余应力远大于横向残余应力,残余应力相对于焊缝不对称分布,且焊缝2的残余应力高于焊缝1。纵向残余拉应力集中分布在焊缝区域约 2倍轴肩尺寸范围内,整体偏向于粗立柱侧。拉应力峰值出现在轴肩边缘处,向外迅速减小,到2倍轴肩尺寸以外变为压应力,压应力值小于拉应力。与箱型型材不同之处在于2条焊缝残余应力区域和峰值方面,箱型型材两条焊缝的残余应力峰值相近(均为150 MPa左右),焊缝2的高应力区明显宽于焊缝1;V筋型材2条焊缝的残余应力峰值差别较大(焊缝1约为150 MPa,焊缝2约为187 MPa),二者的高应力分布区域却比较相近。

图7 V筋型材壁板横截面残余应力Fig.7 Residual stress of panel section of V bar profiles

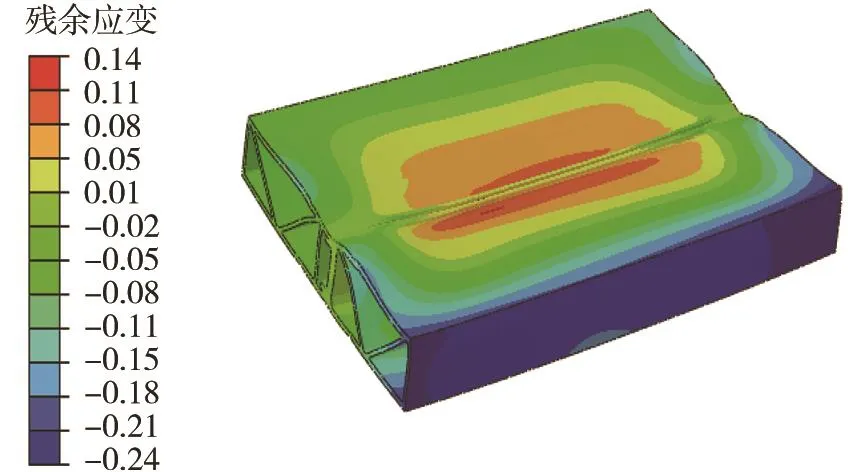

焊后结构的残余变形见图8(放大50倍)。焊后构件整体变形很小,并且没有出现箱型型材那样的马鞍形状。为更清楚地探究变形趋势,取模型中间处横断面上下壁板变形值作图9a,沿焊接方向取模型左右两侧边缘壁板变形值作图9b。图9b中left对应左侧细立柱侧,right对应右侧粗立柱侧。由图9可以看出,两道焊缝的变形基本一致,横向和纵向残余变形均呈下凹形式,横向变形程度大于纵向变形,与实际情况相符[15]。

与箱型型材结构相比,V筋型材结构焊后残余变形形式发生了变化,从马鞍形变成下凹形,而且变形程度显著减小。原因在于后者筋板数量增多、筋板结构也发生了变化,使得型材整体的抗弯曲变形能力增强。

图8 V筋型材残余变形云图Fig.8 Residual deformation contour of V bar profiles

图9 V筋型材横向和纵向残余变形Fig.9 Transverse and longitudinal residual deformation of V bar profiles

6 筋板角度对V筋型材残余状态的影响

在轨道车辆中,V筋型材已经在底板、侧墙等结构中广泛使用。通常情况下,车体不同部位筋板的夹角会有所不同。上节中筋板的夹角为90°,本节分别对夹角为60°和120°筋板的结构进行研究,并对3种结构的残余应力和变形进行对比和分析。

由于结构的纵向残余应力远大于横向残余应力,因此在进一步探讨筋板角度对残余应力的影响时,仅对焊后的纵向残余应力进行研究。取构件中间位置横断面上下壁板的纵向残余应力值作图10。由图10可以看出,除残余应力峰值略有升高外,筋板夹角的增加对残余应力的分布没有显著影响。

图10 3种筋板角度两道焊缝纵向残余应力Fig.10 Longitudinal residual stress of the two weld joints with three ribbed plate angles

图11 3种筋板角度横向残余变形Fig.11 Transverse residual deformation with three ribbed plate angles

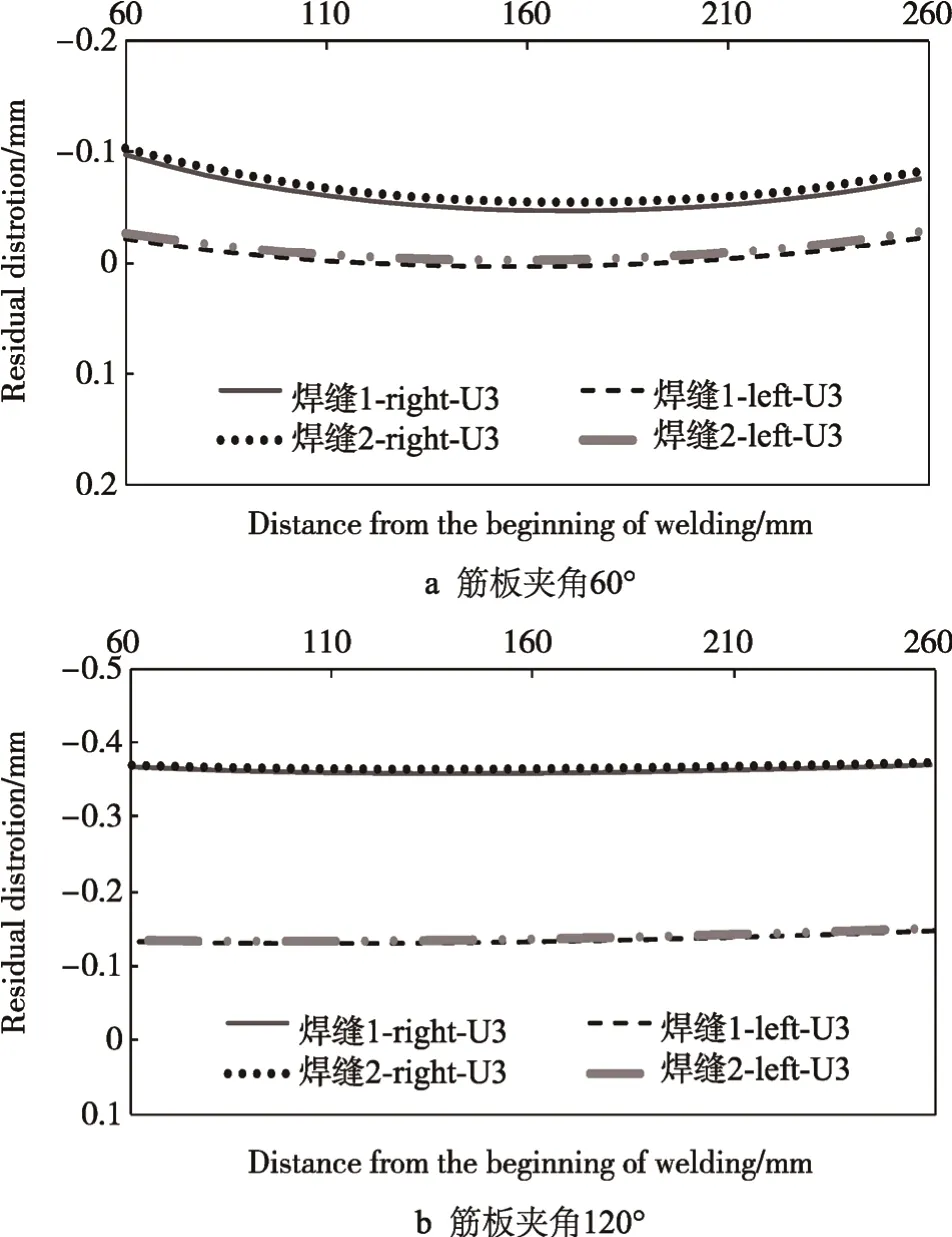

为进一步探究结构残余变形与筋板角度的关系,取模型焊板中间位置横截面上下壁板的横向残余变形值作图11,沿焊接方向取模型左右两侧边缘处上下壁板的变形值作图12。由图11可知,横向残余变形都呈下凹形,整体变形差别并不显著,其中60°和120°时沿横向都出现了明显的不平滑现象,且右侧上下壁板的变形程度不一致。筋板夹角为90°时,两条焊缝的变形均比较平缓,且上下壁板的相对变形情况较好。结合图9b与图12可以看出,随着筋板夹角的增大,构件焊后纵向残余变形基本趋势不变,均为下凹形,但变形程度不断减小,筋板夹角为90°时,已能够获得足够平直的纵向变形。

图12 筋板夹角60°和120°时纵向残余变形Fig.12 Longitudinal residual deformation with 60° and 120°of ribbed plate angle respectively

筋板角度过小,纵向残余变形较大,而且会使单位尺寸内筋板数量增大,从而型材整体质量增大,成本增加。筋板角度过大会使型材横向残余变形(左右两侧相对位移)增大;且角度过小或者过大都会使上下壁板的变形出现不平滑不一致现象,因此,在满足强度等其他要求的前提下,筋板夹角约为90°的型材能得到较理想的焊后状态。

7 结论

针对轨道车辆中两种典型的 6005A-T6型材结构,对其搅拌摩擦焊后残余状态进行仿真研究,得到的主要结论如下。

1) 箱型型材的焊后残余应力主要表现为纵向残余应力,上下壁板两条焊缝的残余应力峰值相近,而二者的高应力分布区域宽度差别较大。焊后残余变形呈横向上凸纵向下凹的马鞍形。型材接头区域焊缝处筋板做了加厚处理,导致残余应力和残余变形呈不对称分布,加厚筋板侧的应力和变形偏大。

2) 与箱型型材相比,V筋型材焊后残余变形较小,焊后残余应力较高。V筋型材上下壁板两条焊缝的残余应力峰值差别较大,残余变形呈下凹形。

3) 对于V筋型材,筋板夹角的变化对残余应力的分布没有显著影响。随着筋板夹角增大,纵向残余变形减小,横向焊缝左右两侧相对变形增大,并且夹角较大或较小均会导致上下壁板发生明显的不平滑变形。

4) 综上,对于轨道车辆型材结构,从焊后变形角度而言,应将焊缝所在区域设计为V筋型材结构,且筋板夹角约为90°较为理想。