硬铝合金半球形零件的渐进成形工艺研究

(南京航空航天大学 机电学院,南京 210016)

钣金件在制造业中有着广泛的运用,尤其是在航空航天、船舶、汽车等领域,钣金成形的零件占比越来越大。传统的冲压工艺需要使用模具,这导致生产周期长、费用高,难以适应现代小批量、多品种的样品试制生产模式。以航空航天领域为例,一架大型飞机上有数千个钣金零件,大到飞机的外形蒙皮,小到机身内部导管。飞机的生产模式决定了每类钣金件的数量都不多,采用传统的模具制造工艺耗时、耗资、耗力,无法满足现代制造业的需求。

随着现代制造业的发展,工业界对个性化零件的需求日益增加。在此背景下,各种柔性钣金成形工艺应运而生,如喷丸成形[1]、多点离散模成形[2—3]、激光冲击成形[4—5]、旋压成形[6—7]、数控水射流成形[8]和金属板料渐进成形技术[9]。由于渐进成形技术适应小批量、多品种生产,并且拥有成形性能好、加工方便、可以加工复杂零件等特点,所以在汽车、飞机、医器械等领域具有巨大发展前景[10—11]。

文中使用渐进成形和冲压两种工艺方法成形半球形零件,此零件是一种典型的纯胀形工艺过程,比较这两种工艺方法的成形结果,并研究工艺参数对渐进成形试验成形结果的影响。

1 胀形和渐进成形的原理

1.1 胀形的原理

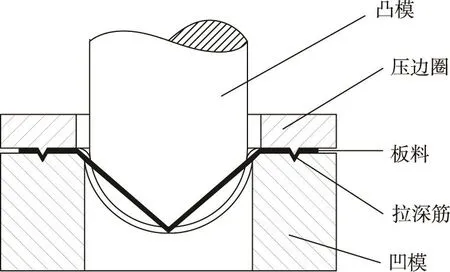

胀形是利用模具强迫板料厚度减薄和表面积增大,以获取零件几何形状的冲压加工方法。胀形成形的示意图见图1,板料被压边圈压死,变形区限制在拉深筋以内的中部。在凸模作用下,变形区板料大部分受双向拉应力作用,沿切向和径向产生拉伸应变,使板料的厚度减薄、表面积增大。理论上,胀形后板料变形区的厚度分布是均匀的[12]。

图1 胀形成形Fig.1 Bulging diagrammatic sketch

胀形成形极限以零件是否发生破裂来判断。如图1所示的纯胀形,常用胀形高度表示成形极限。一般来讲,胀形破裂总是发生在材料厚度减薄最大的部位,所以变形区的应变分布是影响胀形成形极限的重要因素[12]。文中所成形的零件,均会采用三维应变测量软件测量其变形区的应变情况,以便研究冲压工艺与渐进成形工艺的胀形机理,得到不同。

1.2 渐进成形的原理

板料渐进成形技术最初由日本学者松原茂夫[13]首先提出,该技术实际上利用了快速原型制造技术中的分层制造思想[14]。渐进成形原理见图2,用垂直于z轴方向的平面将零件切片,然后依据每层平面上的形状生成相应形状的加工轨迹,所有的加工轨迹结合可构成立体模型的外型[15],即沿z轴方向分层离散成许多类似等高线的轨迹层。成形工具头则沿轨迹层运动,并在轨迹层上进行塑性加工。在按照给定的加工轨迹完成第一层加工后,成形工具沿垂直方向压下设定的进给量,开始第二层的加工。这样一层一层依次对零件进行塑性变形,直到成形出整个零件形状。

材料在渐进成形的变形过程中,由于成形工具的球头半径远小于板料的面积尺寸,成形工具运动过程中可以认为只对球头周围的材料产生塑性变形[16]。在零件成形之后,只有工具头经过的地方产生塑性变形,而四周材料没有材料流动,这与胀形过程中压边圈下方的材料不参与变形是一样的,因此,渐进成形也可以用来进行胀形的过程。

图2 渐进成形原理Fig.2 Principle diagram of incremental forming

2 实验

半球形零件的胀形实验分为2部分,分别是冲压工艺胀形实验和渐进成形胀形实验。

2.1 材料

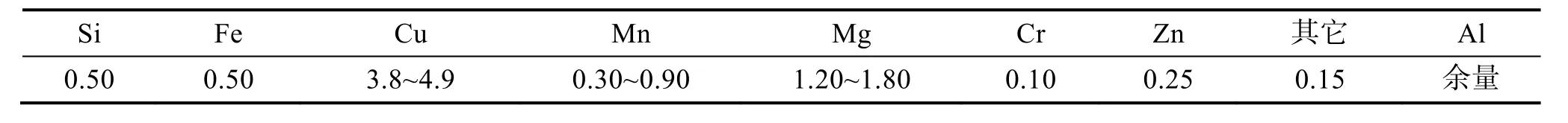

实验所用材料为一种硬铝合金,热处理状态有2种,分别是 AA2024-O和 AA2024-T4,板料厚度为1.5 mm。材料化学成分见表1。

表1 AA2024的化学成分(质量分数)Tab.1 Chemical composition of AA2024 (mass fraction) %

2.2 冲压工艺胀形实验

2.2.1 设备

冲压胀形实验在南京航空航天大学自主研制的金属板材成形实验机上进行,其中最大压边力为210 kN,足够压住材料,使得拉深筋外的材料不往里流动。胀形凸模见图3,其直径为100 mm。试样板料尺寸为180 mm×180 mm。实验采用德国GOM公司的ARAMIS设备来测量应变,ARAMIS是一种基于数字图像相关技术的非接触光学测量设备[17]。其摄像头在整个零件的变形过程中连续不断地捕获零件照片,直到零件产生破裂,通过后期软件处理这些捕获的照片可以得到零件各个位置的主应变、次应变等数据。

图3 胀形凸模Fig.3 Bulging punch

2.2.2 方法

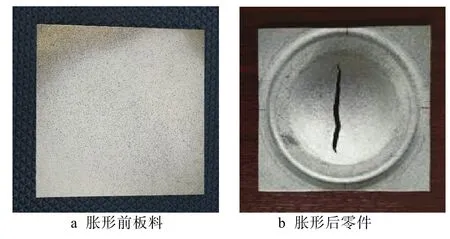

在进行胀形实验前,将每块板料清洁干净,并用白色喷漆轻轻喷涂在反光金属表面,使其完全覆盖并呈哑光状态。之后用黑色喷漆随机喷涂,使其表面呈现出随机的高对比度的散斑图案,如图4a所示,等待喷漆干燥后不久进行试验。板料上的散斑图案即作为虚拟网格,通过两个 CCD相机捕捉图片,ARAMIS设备可以记录下不同时刻试样表面的图像信息,试验完成后采用图形相关算法,对相机采集到的图像对应点进行识别,并重构试样表面形貌,确定试样上每个点的坐标,进而获得试样表面每个点的位移场[18]。

两种材料在室温下各进行 3组冲压工艺胀形实验。将板料放置在胀形机床上,胀形的同时,启动ARAMIS开始连续拍摄胀形过程中板料的照片,直到半球破裂,实验停止,这时记录半球的胀形高度。胀形后零件见图4b,可以看出在半球底部产生了一条明显裂纹。

图4 胀形结果Fig.4 Bulging result

2.3 渐进成形胀形实验

2.3.1 设备

渐进成形实验所用设备为南京航空航天大学自主研制的 NHSK1060数控渐进成形机床。实验开始之前,先在试样表面通过电腐蚀技术印上圆点网格,用于实验成形之后测量成形件的应变情况。测量设备为德国GOM公司的ARGUS变形测量设备,ARGUS是一种非接触式光学3D变形测量系统,其原理为基于机器视觉的坐标网格法[10]。利用该设备测量可以得到零件表面各点的三维坐标以及整个表面主应变、次应变、等效应变和厚度减薄率的分布情况。

2.3.2 方法

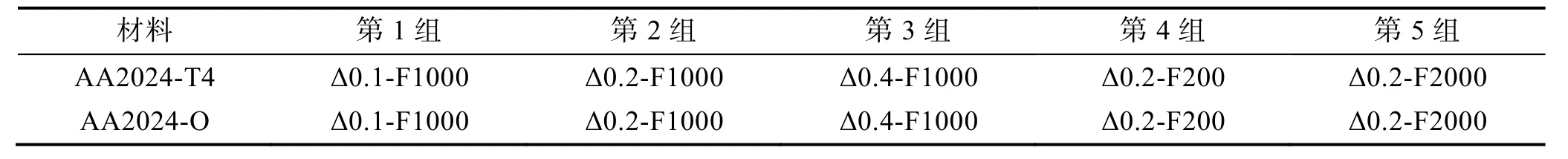

渐进成形胀形所成形的半球形零件直径为 80 mm,所用试样尺寸是135 mm×135 mm。实验过程采用正渐进成形,在室温下进行。成形板料之前需要先制作与实验零件内表面尺寸一致的模型作为支撑。渐进成形胀形实验方案见表2。其中,Δ0.1-F1000表示该实验的每层下压量是 0.1 mm,工具头进给速率是1000 mm/min。实验研究了层下压量和工具头进给速率对成形结果的影响。成形零件见图5。

表2 渐进成形试验方案Tab.2 Test scheme of incremental forming

图5 成形零件Fig.5 Forming parts

3 实验结果

3.1 冲压工艺胀形实验

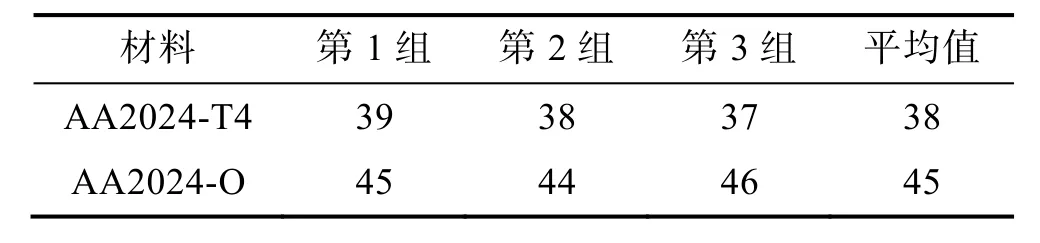

胀形的成形极限以零件是否发生破裂来判别,胀形破裂时的成形高度见表3。可知,AA2024-T4的胀形平均破裂高度为38 mm,AA2024-O的胀形平均破裂高度为45 mm。热处理状态为“O”的AA2024铝合金的成形性能比热处理状态为“T4”的要好。

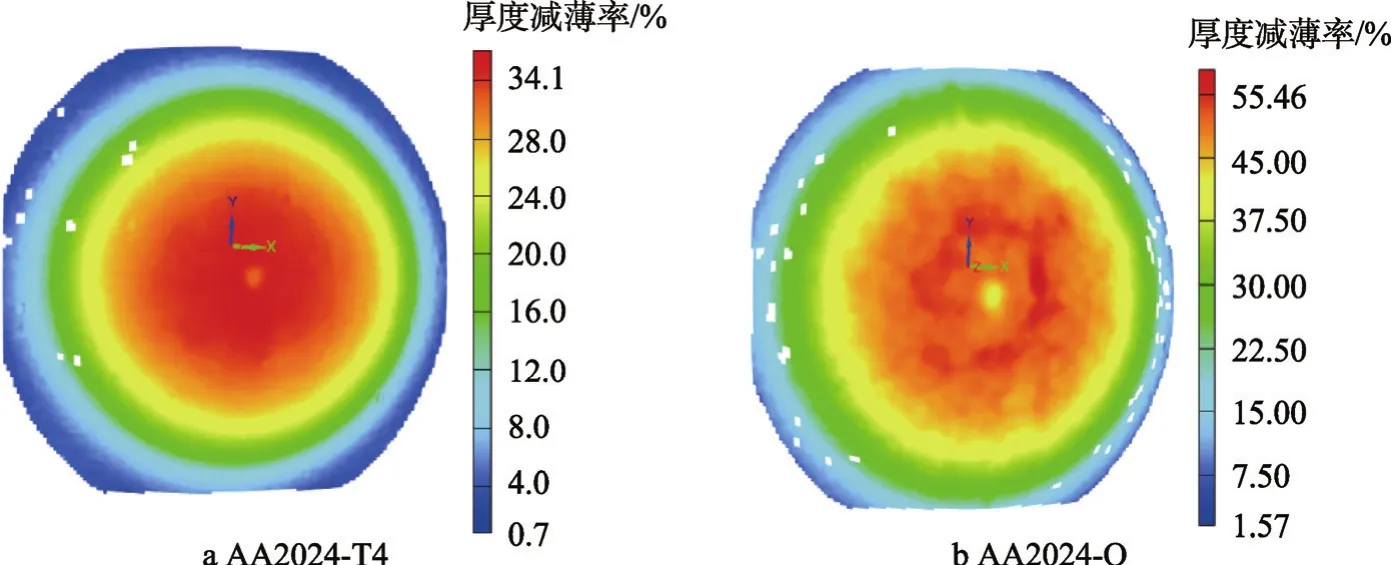

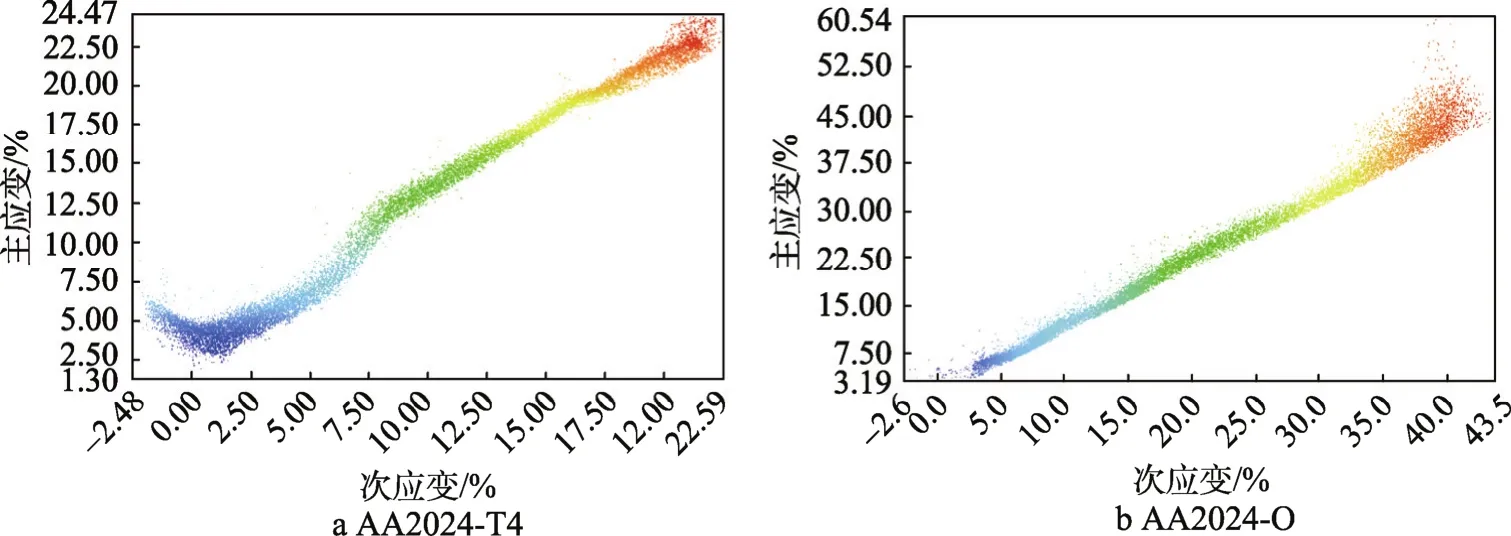

通过 ARAMIS后处理软件分析胀形期间捕获的照片,可以获得零件各个位置的主应变、次应变、Mises应变以及厚度减薄率等数据。两种不同热处理状态的胀形零件的Mises应变对比和厚度减薄率对比以及材料各点应变状态分别见图6—8。AA2024-T4和 AA2024-O的最大 Mises应变分别是 51.81%和125.4%,最大厚度减薄率分别是 34.1%和 55.46%。可见 AA2024-O在室温下的成形性能比 AA2024-T4高很多。

表3 胀形破裂高度Tab.3 Bulging fracture height mm

图6 Mises应变云图Fig.6 Cloud map of Mises strain

图7 厚度减薄率对比Fig.7 Comparison of thickness thinning rate

图8 材料各点应变状态分布Fig.8 Distribution diagram of strain state in each point of material

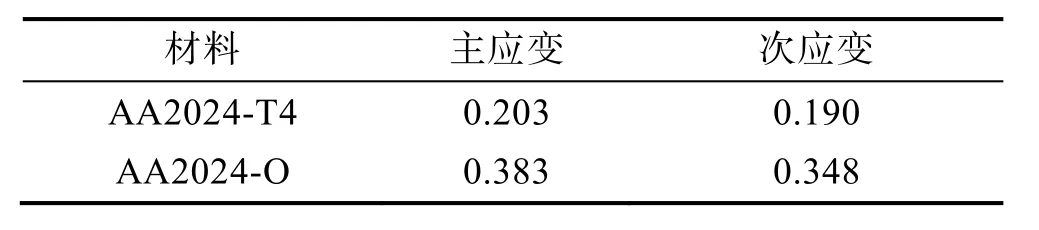

从图6、图7可以直观看出,胀形半球零件的顶部应变和减薄率最大,变形最严重,实验结果也表明零件的破裂位置在底部。由图8发现,胀形零件各点均处于双向拉伸状态,而主应变与次应变的值基本一致。破裂点位置附近的主应变与次应变见表4。将3组实验的主应变与次应变取平均,最终得到热处理“T4”状态下的主应变为0.203,次应变为0.190;热处理“O”状态下的主应变为0.383,次应变为0.348。这里主应变与次应变存在一定差值是由材料的各向异性引起的。

表4 破裂点附近的应变Tab.4 Strain near rupture point

3.2 渐进成形胀形实验

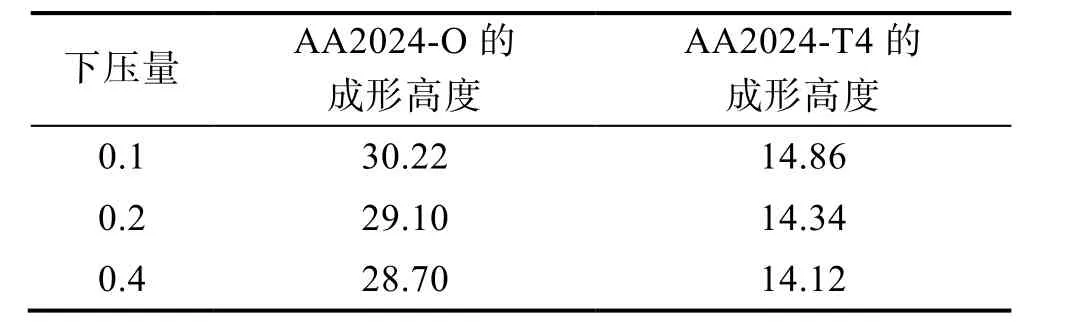

用高度尺测量各个零件的成形高度,即最高点到破裂点的高度,数据见表5和表6。可以看出,在研究的参数范围内,下压量越小,成形高度越大;对AA2024-O,进给速率越快,成形高度越大;而对AA2024-T4,进给速率越慢,成形高度越大。AA2024-O的成形高度比 AA2024-T4的成形高度大了将近1倍。

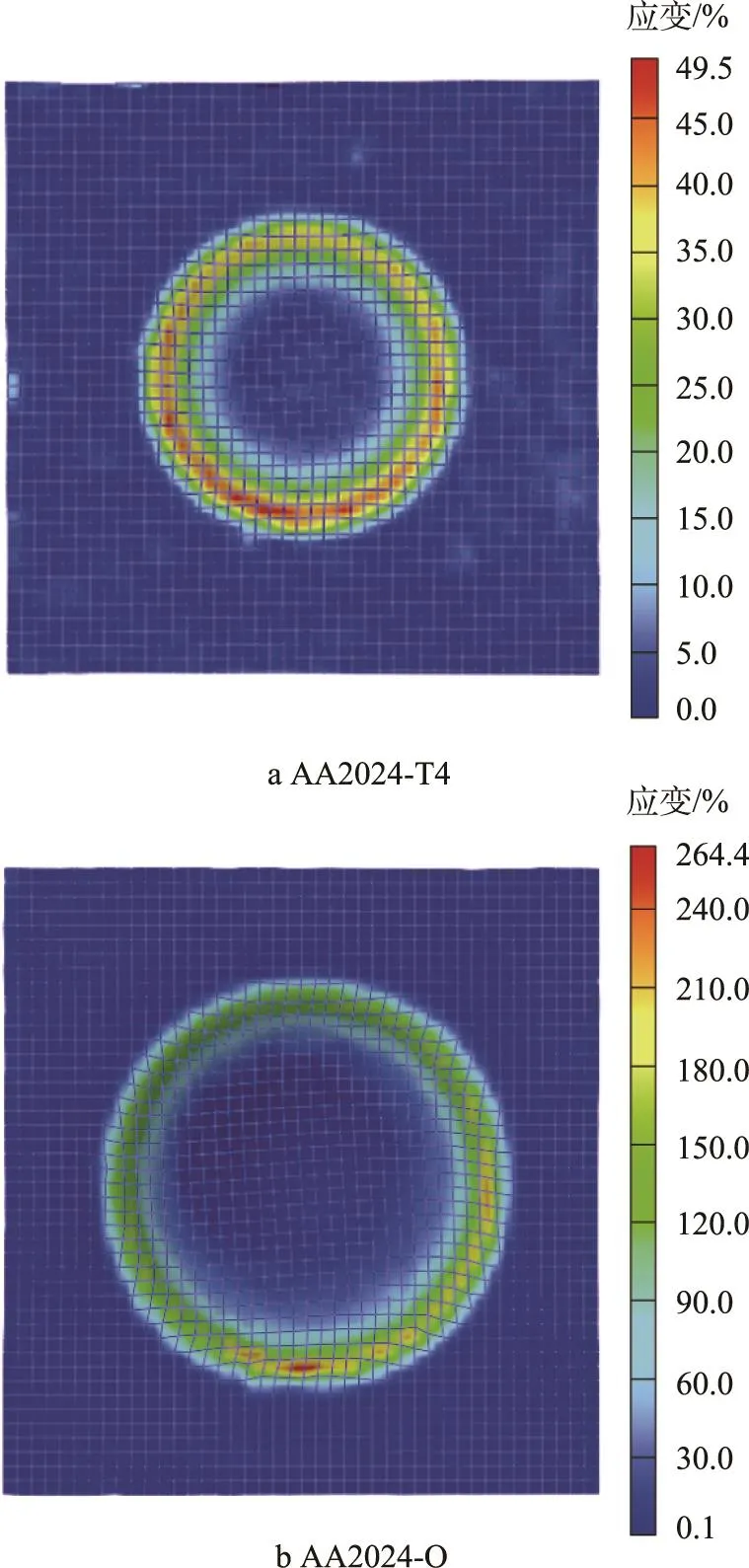

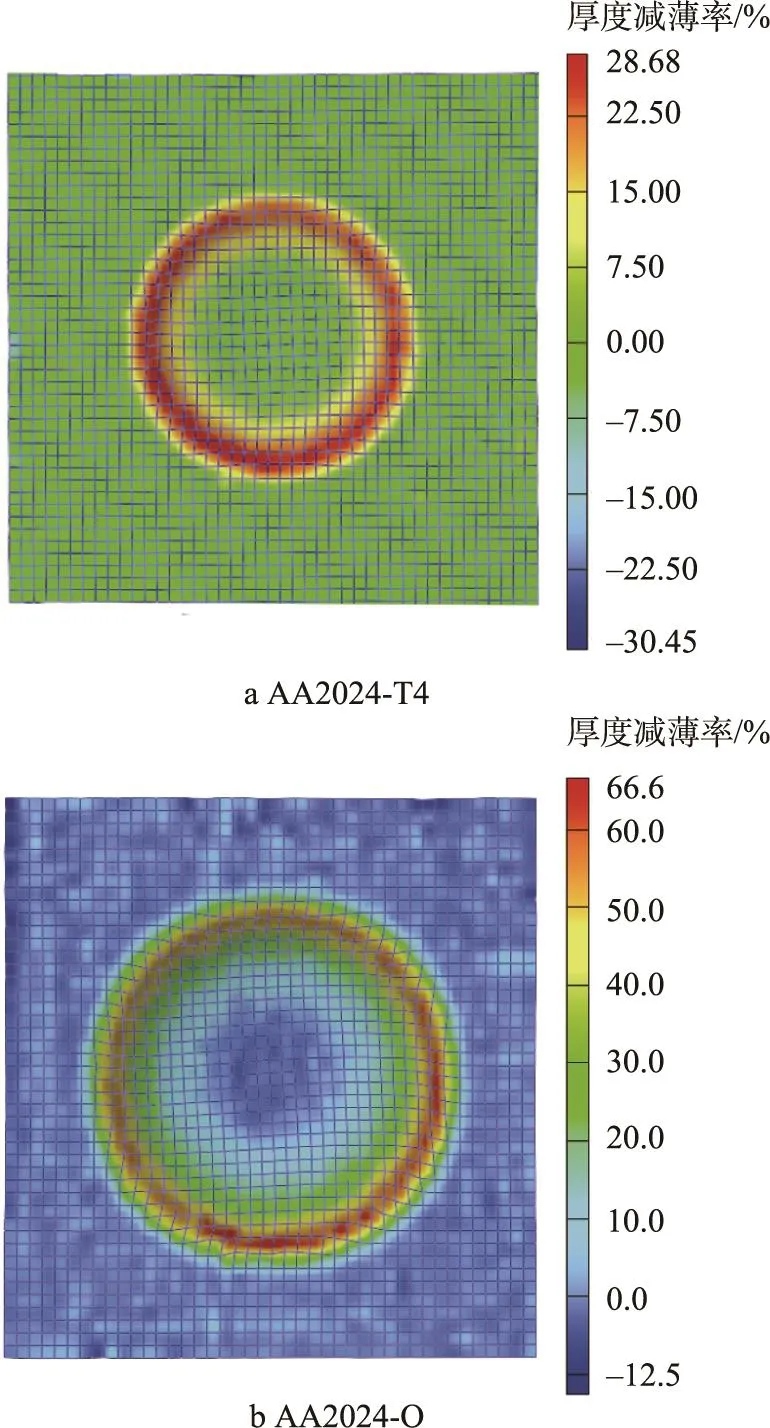

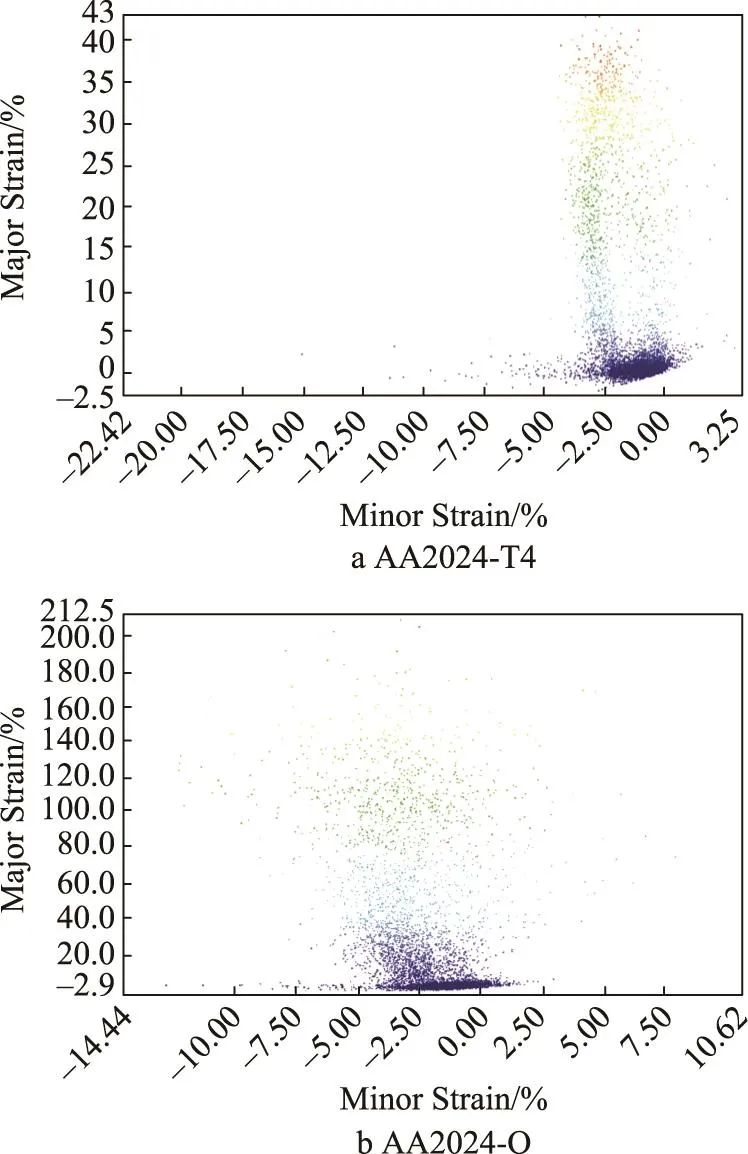

为对比渐进成形与胀形的成形机理的异同,利用 ARGUS测量渐进成形零件的应变情况。层下压量为0.2 mm,进给速度为1000 mm/min的两种不同热处理状态的零件测量结果分别见图9—11。图9是 Mises应变云图的对比情况,AA2024-T4的最大Mises应变是49.5%,而AA2024-O的最大Mises应变是264.4%。图10是厚度减薄率云图的对比情况,AA2024-T4的最大厚度减薄率是 28.68%,而AA2024-O的最大厚度减薄率是66.6%。图11是材料各点应变状态分布。

表5 下压量对成形高度的影响Tab.5 Influence of step down on the forming height mm

表6 进给速率对成形高度的影响Tab.6 Influence of feed rate on forming height

图9 Mises应变云图Fig.9 Cloud map of Mises strain

从图9和图10可以直观看出,渐进成形半球零件边缘的应变和减薄率最大,变形最严重,实验结果也表明零件的破裂位置在边缘。而由理论分析可知,零件的边缘的成形角较大,板料减薄率较严重,因此也越容易破裂。

由图11观察到,板料上所有点的次应变约为-2.5%,而主应变则根据板料上点位置的不同而不同,从图11大致可以看出点的连线可以构成一条斜率为无穷大的直线。这也说明半球形零件的渐进成形是一种平面应变过程。

图10 厚度减薄率对比Fig.10 Comparison of thickness thinning rate

图11 材料各点应变状态分布Fig.11 Distribution diagram of strain state in each point of material

4 结论

通过冲压胀形和渐进成形的对比,可以得出以下结论。

1) 对于胀形零件,材料在胀形过程中处于双向拉伸应变状态,而渐进成形零件在成形过程中处于平面应变状态。

2) 胀形零件的最大应变和最大减薄处是半球的中心,而渐进成形零件的最大应变和最大减薄处是半球的边缘。也就是说,胀形零件的危险截面在半球的中心,渐进成形零件的危险截面在半球的边缘。

3) 相比较渐进成形零件而言,使用冲压胀形工艺得出的半球形零件的壁厚相对均匀一点,因而其变形程度可以达到更大。

4) 在研究的参数范围内,下压量越小,成形高度越大;对AA2024-O,进给速率越快,成形高度越大;而对AA2024-T4,进给速率越慢,成形高度越大。