TA2纯钛构件电流辅助旋压成形实验研究

王建华,毛佳新,靳凯,郭训忠

(南京航空航天大学 a. 机电学院;b. 材料科学与技术学院,南京 211100)

数控强力旋压是一种先进的近净成形加工方法,具有变形条件好、制品性能好、应用范围广、尺寸偏差小、材料利用率高等优点,并且可以制得整体无缝空心回转体零件[1]。钛及钛合金旋压件因其优良的机械和化学性能,在航空航天、武器装备和医疗器材等方面发挥着不可替代的作用[2]。热旋是钛及钛合金目前最主要的旋压方式,但是热成形中模具受循环热应力影响,材料容易和模具之间发生黏连,会造成润滑条件恶化、成形精度降低等诸多缺陷[3]。

火焰加热和电磁感应加热是热旋常见的方法,电磁感应加热旋压成形方法简单易行,能源采集方便,无环境污染问题,设备操作维修方便,但是电磁感应加热装置成本较高,且只适合管件和筒形件的热旋,不适合异形件的热旋[4]。火焰加热是最常见的热旋方法,坯料加热温度和均匀性是质量控制的重要因素。温度偏低,金属的变形抗力大,塑性差,在旋压时易产生裂纹;温度过高,易产生堆积隆起,且变形后金属晶粒增大,表面氧化加剧,降低旋压件的综合性能。坯料受热不均,温度梯度过大,从而钛合金(导热性差)变形不均,工件表面易产生密集型裂纹[5]。

电流辅助成形是利用金属及其合金材料,在通入电流时产生的电塑性效应来成形工件的一种新的加工方法[6],相比于其他成形方式,电流辅助成形可以提高制件的生产率、效率和质量[7—13]。钛合金电流辅助成形成功运用到轧制、拉拔、弯曲、超塑性成形等工艺,降低了材料的变形抗力,提高钛合金成形的力学性能[14]。

范国强等[15]首次提出了新的电加热增量成形方式,使用AZ31镁研究加工参数的潜在影响,即电流、刀具尺寸、进给速率和步长对成形性的影响,实验结果表明,这种技术是可行的,且易于控制。在Ti-6Al-4V电流辅助单点渐进成形[16—17]研究中发现,电流是影响温度的最关键因素,电流辅助成形可以获得优良的复合组织,该组织具有细长的α相晶粒和篮编织结构;随着温度的上升,硬度先上升再下降,而拉伸强度呈下降趋势;使用MoS2自润滑的镍基润滑膜的Ti-6Al-4V钛合金工件表面质量较好;Ti-6Al-4V合适的加工温度范围为500~600 ℃,此温度下的最大成形角度为72°,且表面有微量氧化。Honarpisheh[18]等采用实验和数值模拟相结合的方法来研究电流辅助Ti-6Al-4V增量成形性能,实验发现增量成形力随着步长的增加和刀具直径的减小而增加,且成形件厚度随成形角度的增加和步长的减小而减小。通过有限元模拟预测了成形力和厚度分布,发现与实验结果吻合良好。

电流辅助钛合金成形技术已成功应用到拉拔和轧制等工艺中,电流辅助钛合金增量成形也已经有了相应的基础研究,但关于电流辅助钛合金旋压成形的研究尚未出现。基于电流辅助旋压成形速度快、局部升温快、塑性好、便于控制和成形质量好等优点,文中重点介绍了电流辅助旋压成形的实验装置和变形过程,研究了电流和摩擦润滑等工艺参数对纯钛板成形性能的潜在影响。

1 材料与实验设置

一种新型的电流辅助纯钛板料旋压成形过程见图1,纯钛板料固定在尾顶和芯模之间,尾顶和工具头分别接通电源箱的正负极,电源箱、尾顶、纯钛板与工具头组成电流回路。电流辅助旋压变形过程相关参数见图1。

图1 电流辅助旋压变形过程及控制参数Fig.1 Current-assisted spinning deformation process and control parameters

实验在数控强力旋压机床 HXP600HD上实施,整套实验装置见图2。工具头与旋压轮对称安装在机床刀具基座上,与主轴回转轴线成45°夹角,有利于曲母线形制件的旋压成形,实验装置通过硅胶板与机床本体绝缘隔热处理。电源、导线、碳刷架成、尾顶、板材和工具头构成电流回路;主轴开始旋转,工具头与纯钛板料先接触导通回路电流,工具头接触的局部温度迅速上升,高温软化和纯电塑性效应致使板料局部塑性显著提升;工具头与旋压轮联动,协同加热挤压纯钛板塑性变形。

图2 实验装置Fig.2 Experimental device

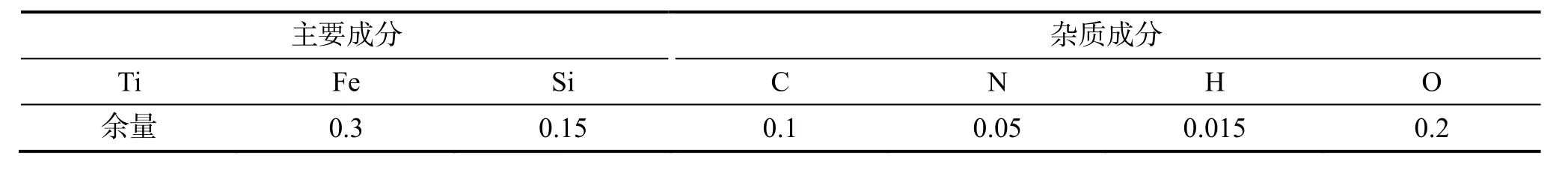

导电工具头安装在夹具里面,内部装有压缩弹簧以调节其受力大小。材质为钨钻类硬质合金(YG8),可以保证高温、高压和导电情况下有足够的强度、红硬性和耐磨性,提高工具头的使用寿命和旋压件的表面质量。研究对象为厚度为1 mm、直径为120 mm的TA2纯钛板,其化学成分质量分数见表1。常温下钛的电阻率为42 Ω……m,是铝的15.8倍,铁的4.33倍,因此工业纯钛具有高电阻的特性,且随着温度的升高,电阻率呈增长的趋势。电源箱为高频低压电源,输出高能低压直流电流。电源为高频低压电源,输出高能直流电流,电流输出范围可控,且低压不会对操作人员造成安全威胁。

表1 TA2纯钛板化学成分(质量分数)Tab.1 Chemical composition of TA2 pure titanium plate (mass fraction) %

2 实验

电流辅助旋压成形是一件复杂的事情,工艺参数的选择会影响电塑性效应,直接决定着材料在旋压成形时的变形过程,也影响着旋压件的质量、旋压力能的大小和旋压的生产效率。重点研究了电流和摩擦润滑对TA2纯钛板旋压成形性能的影响。

2.1 冷旋与电流辅助旋压成形对比

图3 不同成形方式的旋压件Fig.3 Spinning parts using different forming methods

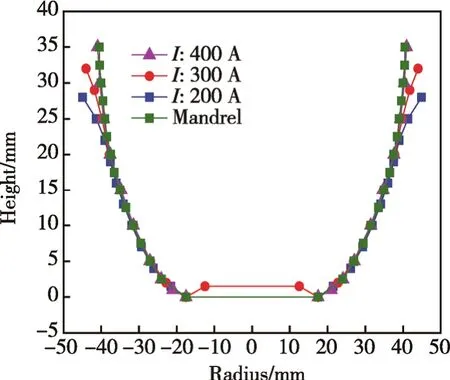

钛强度大、室温塑性差、变形回弹大、易失稳起皱、对裂纹敏感易开裂的特点,决定了其难于发生塑性变形。纯钛板室温下旋压结果见图3a,旋压4—5道次后凸缘开始起皱失稳,钛板凸缘起皱部分与旋压轮开始刮擦碰撞,以致钛板难以继续旋压成形。当给钛板通入400 A的直流电流,恒定线速度为25 m/min,进给率为0.5 mm/r,表面喷涂二硫化钼形成润滑层;实验发现电流辅助纯钛板塑性变形能力提升,成形极限显著增大,旋压件与模型非常吻合,旋压出合格的零件,旋压件见图3b。通过金属三维扫描仪获得旋压件模型,提取旋压件轮廓尺寸参数,绘制旋压件轮廓见图4。不同成形方式获得旋压件轮廓尺寸偏差见图5,可以看出电流辅助旋压件贴膜性好,轮廓尺寸和变形回弹小,而在室温旋压下,随着变形的增加,轮廓尺寸偏差显著增大,旋压件成形极限较小,其最大成形极限不到电流辅助旋压件的65%。

图4 不同成形方式的旋压件轮廓对比Fig.4 Comparison of contours of spinning parts with different forming methods

图5 不同成形方式的旋压件轮廓尺寸偏差对比Fig.5 Comparison of deviations of contour dimensions of spinning parts with different forming methods

2.2 电流

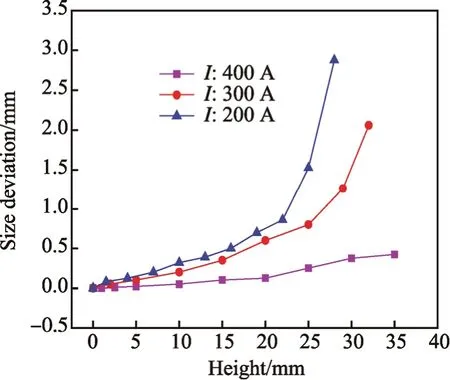

由电致塑性效应可知,在电流辅助旋压成形过程中,高能直流电流降低了材料的屈服应力和流动应力,增加钛板的延展性。电流大小对焦耳热效应[19]和纯电塑性效应[20]都会产生显著的影响。在相同时间内,较大的电流密度会产生较高的温度,金属的高温软化现象更加明显,塑性变形能力提升;较大的电流密度使得漂流电子对位错施加的推力增加,帮助位错克服障碍,变形更加容易。不同电流值的旋压件实物见图6,可以看出随着电流的线性增大,钛板的旋压性能明显提升。图7为不同电流值的旋压件轮廓对比,随着电流值的递增,板材的成形极限逐渐增大,变形回弹也减小,贴膜性能更好。不同电流值下的旋压件轮廓尺寸偏差见图8,电流值越小,随着变形的加剧,尺寸偏差越大,凸缘起皱越早。

图6 不同电流值的旋压件Fig.6 Spinning parts with different current values

图7 不同电流值的旋压件轮廓对比Fig.7 Comparison of contour of spinning parts with different current values

图8 不同电流值的旋压件尺寸偏差对比Fig.8 Comparison of dimension deviations of spinning parts with different current values

2.3 摩擦润滑

电流辅助加热旋压成形加工中,摩擦处于局部高压、导电和高温环境下,磨损主要由黏着磨损和磨粒磨损组成,其中黏着磨损占主要部分[21]。

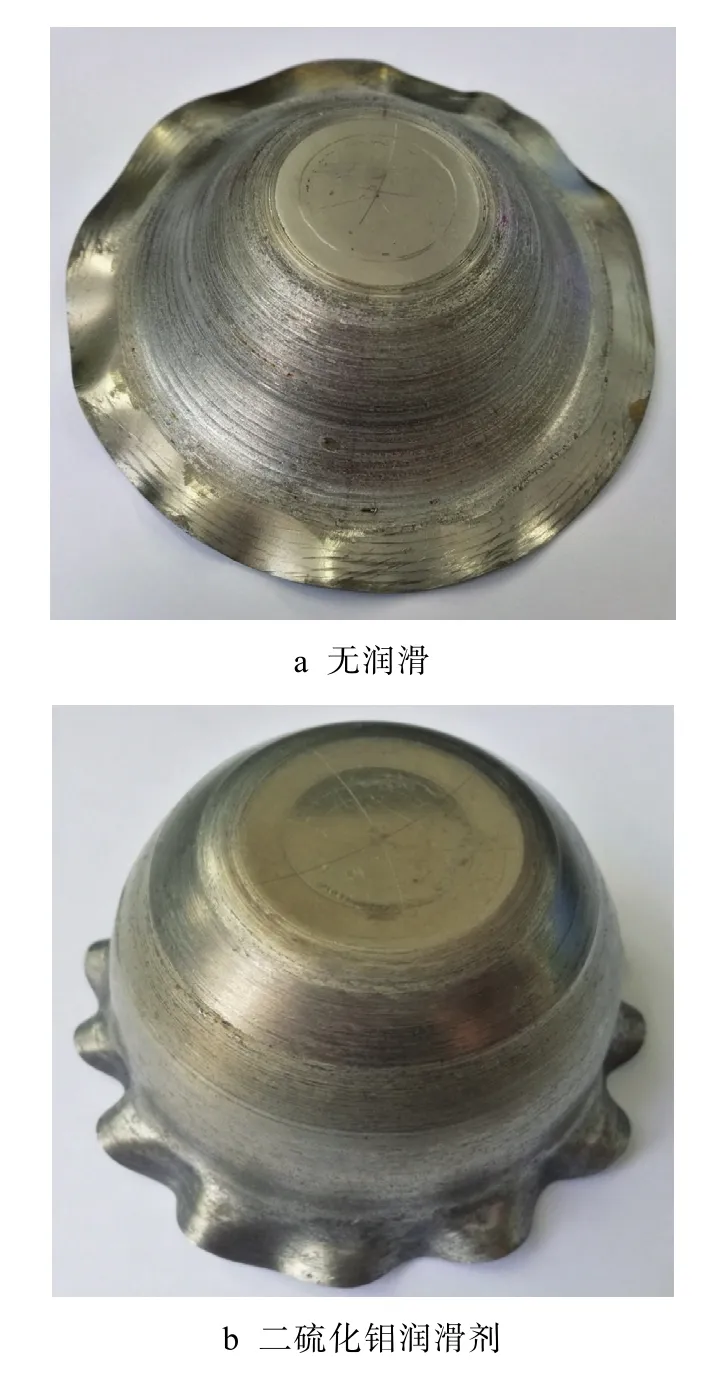

未加任何润滑剂的旋压成形件见图9a,工具头在板料上滑动时,在高温高压下,较软的板料金属与硬度较高的工具头发生黏着,部分被撕裂而留在工具头的表面上,形成较大的凸起颗粒,残留在工具头表面上的凸起颗粒在板料表面上进行刻槽,形成较为明显的梨沟。

喷涂二硫化钼润滑剂时的旋压件见图9b,与图9a相比,旋压件表面质量明显改善。采用喷涂的方式在钛板表面形成二硫化钼润滑层薄膜,随着变形的加剧和温度的上升,二硫化钼开始氧化,薄膜开始破裂,板料表面开始出现细小的划痕,并且脱落物和粘附在工具头表面的颗粒加剧了板料的摩擦和磨损。

图9 不同润滑条件下的旋压件Fig.9 Spinning parts under different lubrication conditions

3 旋压变形分析

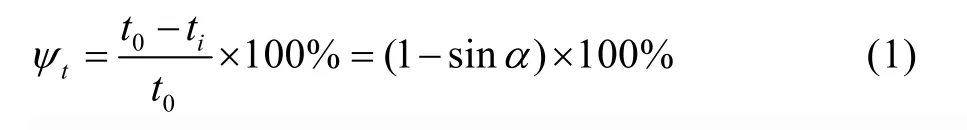

曲母线形件旋压过程为剪切旋压,遵循正弦定律和材料体积不变原理。从图9可以看出,材料发生轴向位移,当毛坯的矩形单元非常小时,成形后的区域也类似于一个矩形,两个矩形单元的面积是相等的。其轴线方向和相同径向位置上的厚度保持不变,因此具有几何投影关系。曲母线形件变形过程中,工件的半锥角α是不断变化的,壁厚减薄率ψt为:

式中:t0为毛坯原始厚度;ti为旋压后工件壁厚。

旋压件的截面见图10,可以看出其实际壁厚变化情况。在曲母线形旋压件变形过程中,壁厚偏差程度对纯钛板的成形性能有明显的影响,可用壁厚偏离率Δt(见式(2))来表示[4]。

式中:ta为旋压件的实际壁厚;t′为正弦律计算的理论壁厚。当负偏离(Δt<0)旋压时,钛板就会发生过度减薄,芯模与旋轮的间隙偏小。此时呈现纯剪切和轧制的复合变形,材料的压应力数值增大,有助于材料塑性的提升;但金属正向流动阻力增大,导致材料有向负向移动的趋势(反挤现象)。当正偏离(Δt>0)旋压时,旋轮与芯模的间隙偏大,减薄不足,呈现纯剪切和拉深的复合变形,凸缘有产生失稳起皱的趋势。旋压件壁厚分布见图11。

图10 旋压变形过程Fig.10 Spinning deformation process

图11 旋压件壁厚分布Fig.11 Wall thickness distribution of spinning part

4 结论与讨论

1) 电流辅助钛及钛合金旋压成形作为一种新的加工方法,相比室温成形,塑性变形能力大幅提升,显著增强了其成形极限,降低了变形回弹,试制出质量合格的旋压件;成形时间短,温度分布均匀,便于产品的快速试制。

2) 在电流辅助TA2纯钛板料旋压成形过程中,电流大小对钛板的旋压成形性能有着显著的影响,电流值越大,产生的电致塑性效应更加明显,塑性变形能力显著提升。在电流辅助旋压过程中,摩擦可分为黏着磨损和磨粒磨损,通过喷涂二硫化钼润滑剂可以有效降低磨损,提高表面成形质量;但喷涂得到二硫化钼润滑层薄膜易破裂,电沉积二硫化钼润滑层是未来的一个研究方向。

3) 曲母线形件旋压过程为剪切变形,在旋压过程中应该严格按照正弦定律来控制壁厚变化,较大的壁厚偏离率会影响纯钛板的旋压成形性能,将壁厚偏离控制在合适的范围内,可以有效避免反挤、鼓包和凸缘失稳起皱等缺陷。