某4缸柴油机冷却水套的结构优化分析

马京卫 纪 雷 沈小栋 闫晶晶 杨 威 贾合正 苏 红 孟祥程

(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

引言

冷却水套是发动机传热过程的重要结构,冷却水套内冷却液的流动直接影响发动机的冷却效率、高温零部件的热负荷、整机的热量分配和能量的利用效率[1-4]。目前,CFD分析已经成为发动机冷却水套性能研究的重要手段[5-7]。

为满足日益严苛的排放法规,柴油机后处理需要紧耦合布置;受整车机舱排气侧空间的限制,需将冷却水泵布置位置由发动机排气侧调整为进气侧;冷却水泵位置改变,影响冷却水套内冷却液的流动速度和冷却效果以及整体的冷却能力。

本文首先对比分析冷却水泵布置位置直接由排气侧改为进气侧的冷却效果,进而优化分析缸垫上水孔和冷却水套的相关结构,对冷却水套的结构优化具有参考意义。

1 柴油机机型及冷却水套模型

1.1 柴油机机型

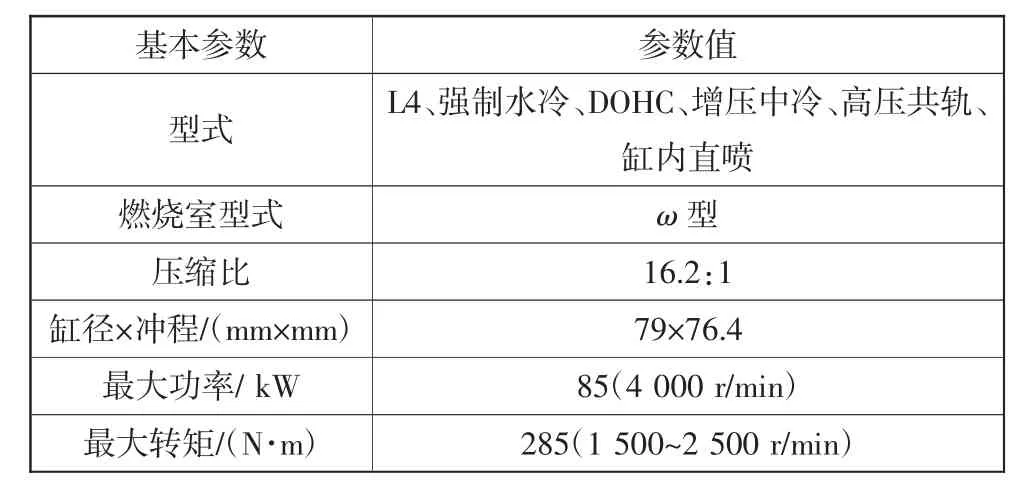

本文研究的柴油机主要技术参数如表1所示。

表1 柴油机主要参数

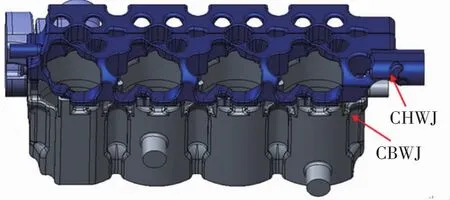

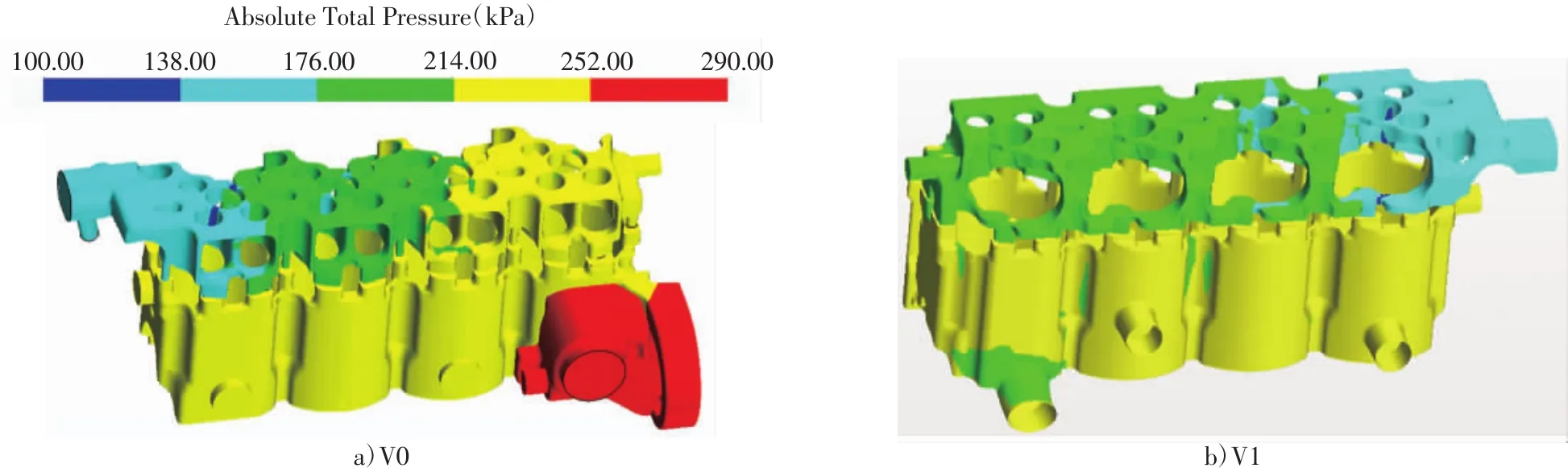

1.2 初始冷却水套的结构及流向

利用CREO建立冷却水套的三维模型,初始模型见图1。其中:CHWJ为气缸盖冷却水套,CBWJ为气缸体冷却水套。

图1 初始冷却水套三维数模

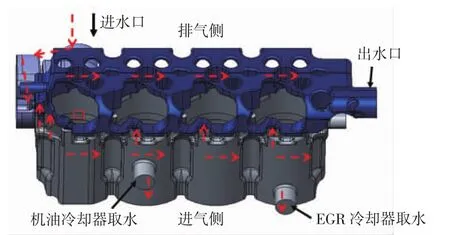

初始冷却液流向:冷却水泵(发动机排气侧)→气缸体排气侧进水口→气缸体水套→

具体流向见图2。

图2 初始冷却液流向

初始垫片水孔结构及编号,见图3。其中i为进气侧水孔,e为排气侧水孔,C为气缸。进排气两侧共24个水孔,均为上水孔。

图3 垫片水孔结构和编号

1.3 更改后冷却水套的结构及流向

冷却水泵由排气侧改为进气侧后,冷却液流向为冷水水泵(发动机进气侧)→气缸体排气侧上水孔→气缸体水套→

具体流向见图4。

图4 更改后冷却液流向

其中进水口调整到进气侧。进气侧受布置空间限制,EGR冷却器、机油冷却器取水位置互换。

1.4 冷却水套计算模型的建立

采用STAR-CCM+软件对冷却水套进行网格划分,在上水孔、鼻梁区进行网格加密处理,网格数约48×104,网格模型见图 5。

图5 水套网格模型

1.5 初始条件及边界条件

假设冷却液在冷却水套通道中的流动是绝热不可压缩的粘性湍流运动[1],采用k-epsilon湍流模型,进行最大迭代1 000次的计算。

进口边界:更改前水套进口冷却液实测流量180 L/min,冷却液温度85℃。

出口边界:更改前水套进口冷却液静态压力150 kPa,机油冷却器取水-27 L/min,EGR冷却器取水-20 L/min。

壁面边界条件:气缸盖壁面温度为120℃。气缸体壁面温度为100℃。

2 计算结果对比分析

2.1 气缸盖冷却水套分析

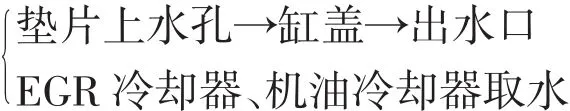

对气缸盖冷却水套中冷却液流速进行对比分析,其中V0位水泵在排气侧,V1为水泵在进气侧。进气侧冷却液流速对比,见图6。

图6 进气侧流速对比

通过对比,将水泵由排气侧改至进气侧后,缸盖整体流速有所下降,进气侧流速降低较明显,进气道两侧区域存在死区,局部需要优化。

排气侧冷却液流速对比,见图7。

图7 排气侧流速对比

通过对比,水泵位置更改前后,缸盖排气侧流速相差不大,流速较均匀,鼻梁区流速均达到2 m/s左右。

顶部冷却液流速对比,见图8。

通过对比,水泵位置更改前后,缸盖顶部流速相差不大,流速较均匀,鼻梁区流速均达到2.5 m/s左右。

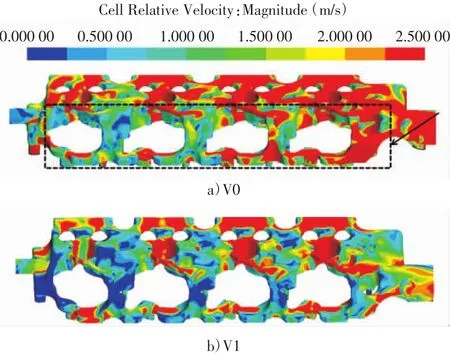

2.2 气缸体冷却水套分析

对气缸体冷却水套中冷却液流速进行对比分析,其中V0为水泵在排气侧,V1为水泵在进气侧。进气侧冷却液流速对比,见图9。

图8 顶部流速对比

图9 气缸体流速对比

通过对比,水泵由排气侧改为进气侧后,缸体进气侧流速提高,排气侧流速降低,排气侧2、3、4缸接近燃烧室区域部分流速在0.2 m/s以下,存在流动死区。

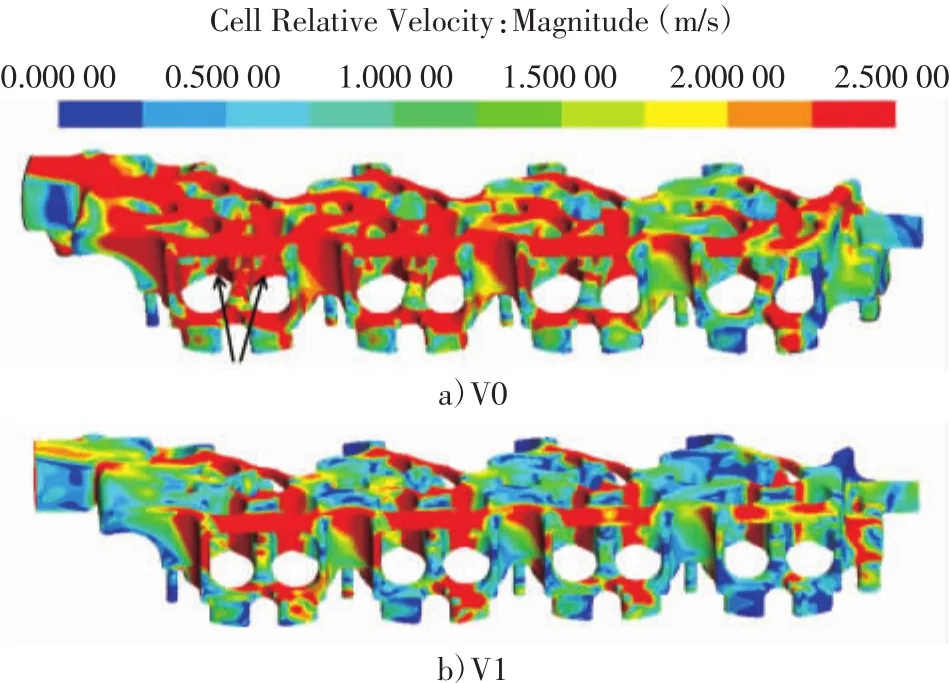

2.3 压损分析

对压力损失进行对比分析,V0压损为1290 kPa,V1压损为740 kPa,压损降低43%,见图10。

2.4 垫片水孔上水量对比分析

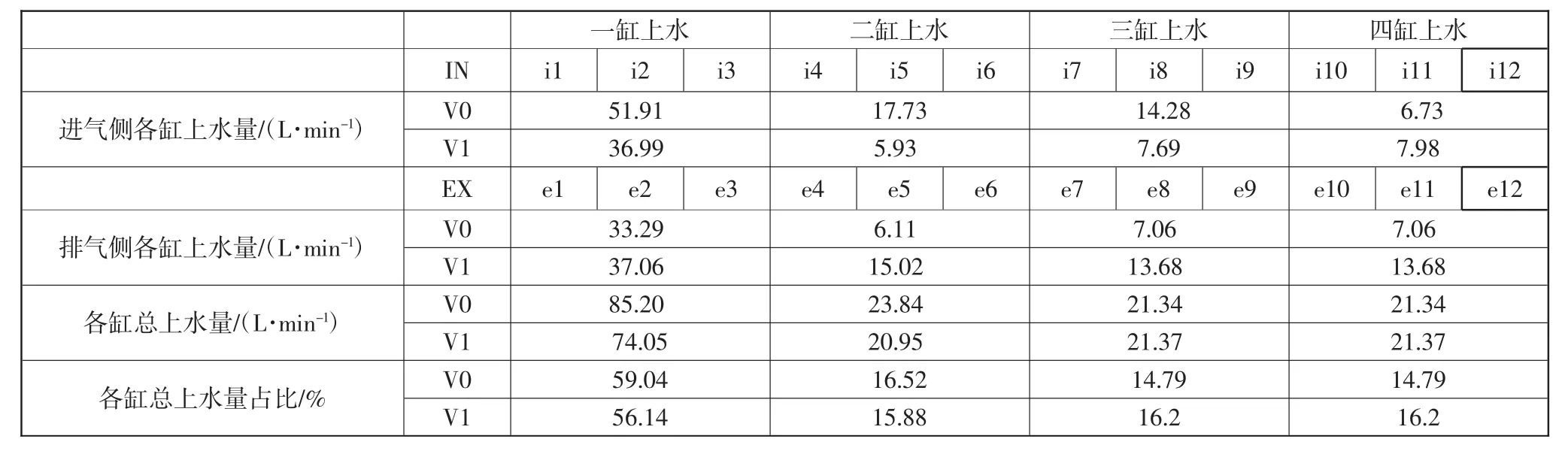

对垫片水孔上水量进行对比分析,见表2。

图10 压力损失对比

表2 垫片水孔上水量对比

通过对比,水泵由排气侧改至进气侧后,一缸、二缸总上水量降低,四缸上水量略有增加,三缸上水量不变,其中一缸、二缸、三缸进气侧上水量均降低,二缸、三缸排气侧上水量增加。

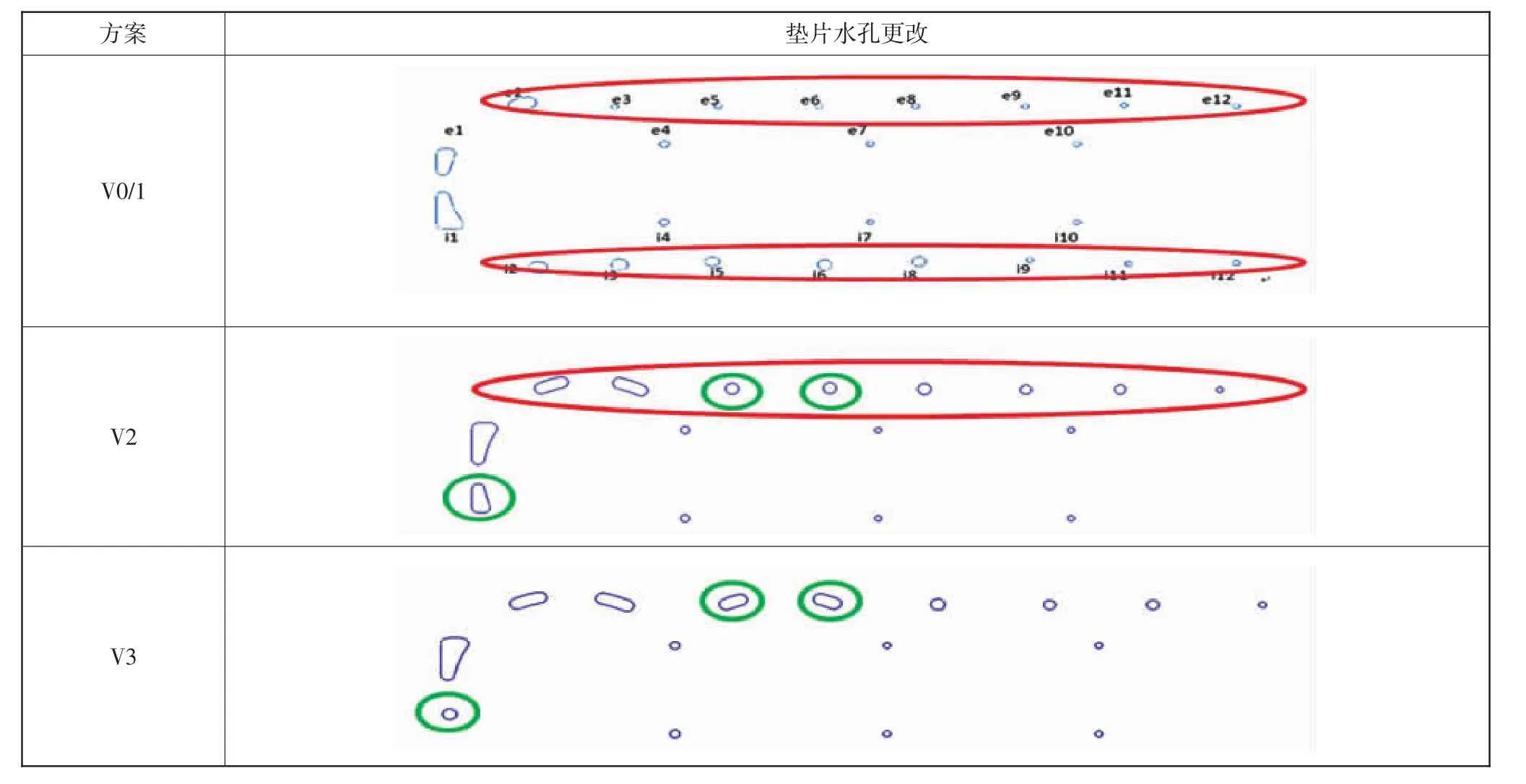

2.5 优化方案

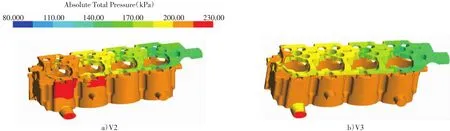

冷却水泵位置由排气侧更改为进气侧后,气缸盖进气侧水套流速降低明显,进气道两侧局部区域存在死区;气缸体排气侧水套二缸、三缸、四缸出现较大区域死区,严重影响气缸体排气侧的冷却;各缸上水量出现偏差。针对上述问题,提出两个优化方案V2、V3,见表 3。

其中V0/1为初始垫片水孔结构;V2为取消进气侧水孔和增加排气侧水孔面积;V3为在V2基础上减小i1水孔面积,增加e4、e5水孔面积,同时增加气道两侧水套截面积。

表3 优化方案

3 优化方案计算结果对比分析

3.1 气缸盖水套分析

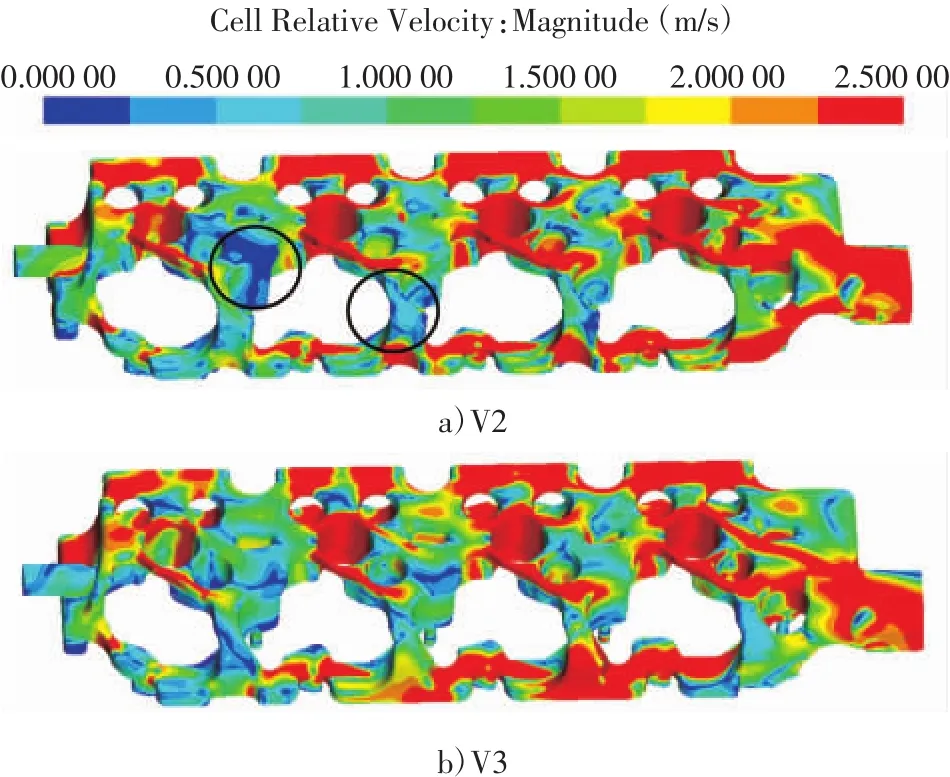

对V2/3方案缸盖冷却液流速进行对比分析。进气侧对比,见图11。

图11 优化方案进气侧流速对比

通过对比,相对与V1,V2/3进气道两侧流速得到明显改善,流速达到1 m/s左右;但是V2的二缸螺旋气道位置流速低于0.5 m/s,V3相应位置的流速较V2方案有明显改善,速度小于0.5 m/s区域进一步减小。V3缸盖进气侧流速及均匀性与V0基本保持一致。

排气侧冷却液流速对比,见图12。

图12 优化方案排气侧流速对比

排气侧流速变化不大,流速均匀,流速较V1高,鼻梁区流速在2.5m/s以上。V3缸盖排气侧流速及均匀性与V0基本保持一致。

顶部冷却液流速对比,见图13。

通过对比,V2/3方案的2~4缸鼻梁区流速较高均在2.5 m/s以上,但是在一缸进气侧切向气道区域,流速没有改善,仍低于0.5 m/s。V3的2~4缸流速与V0基本一致,1缸流速及均匀性差于V0,需要继续优化。

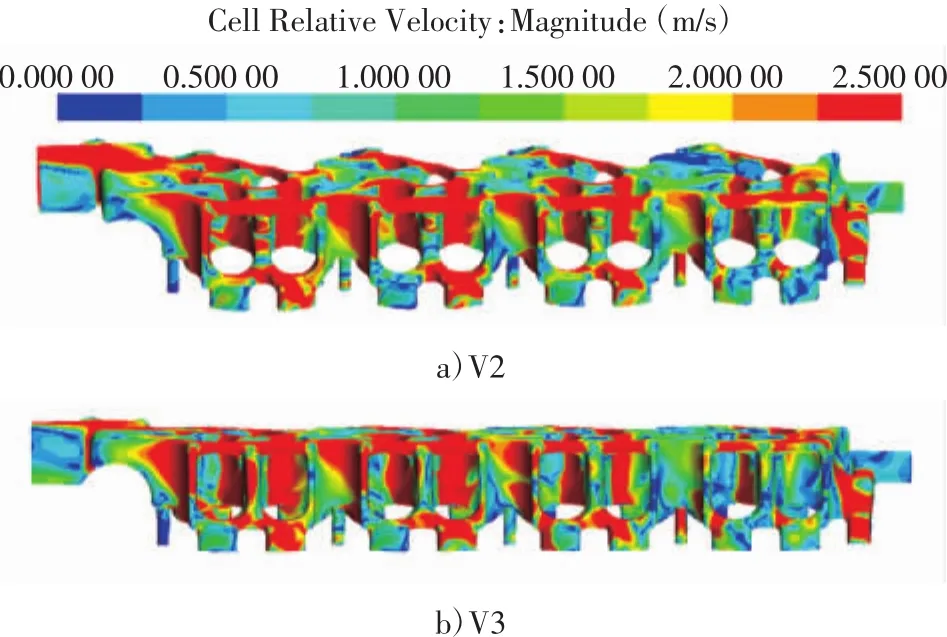

3.2 气缸体水套分析

对气缸体冷却水套中冷却液流速进行对比分析,缸体排气侧流速对比,见图14。

图14 优化方案排气侧流速对比

通过对比,V2/3的1缸、4缸上部流速均大于0.5 m/s,高流速区域大于V1;下部流速较低,但V3方案低速区小于V2,V2低速区小于V1。2缸、3缸顶部流速大于0.2 m/s,V3区域大于V2,V2区域大于V1;下部2缸、3缸均存在死区,V3死区较V2小,均小于V1。V3流速大于0.2 m/s区域比V0大。

3.3 压力损失分析

对压力损失进行对比分析,V2/3压损变化较小,V2压损690 kPa,V3压损650 kPa,均低于V1压损740 kPa;V3压损比V0的1 290 kPa低49.6%,见图15。

3.4 垫片上水量分析

对垫片水孔上水量进行对比分析,上水量与上水孔方案布置一致,见表4。

图15 优化方案压力损失对比

表4 垫片水孔上水量对比

V2/3的3缸、4缸的进气侧上水量及总上水量均小于V1,2缸的进气侧上水量比V1减小约60%,排气侧上水量均提高,V3相比V1上水量增加121%;1缸的进气侧上水量V2比V1少50%,V3比V1少88%,排气侧上水量V2比V1多61%,V3比V1多66.5%。V3与V0相比,3缸、4缸总上水量占比变化较小,1缸的总上水量降低15%,2缸的总上水量占比增加62.5%。

4 结论

1)冷却水泵由发动机排气侧改为进气侧,缸盖进气侧两侧水套,缸体排气侧水套会出现大面积死区。

2)缸盖冷却水套的流速分布不均匀,可以通过调节上水孔面积来调整上水量。

3)减小水泵同侧的上水孔,增大另一侧上水孔面积,可以有效地减小缸体水套的死区。

4)V3方案的仿真结果与原机V0基本一致,需要进行缸体缸盖耦合分析验证。