燃机联合循环机组直接空冷凝气器选型优化

邱永罡

(上海电气电站集团工程公司,上海 201612)

0 引言

直接空冷系统作为汽轮机排汽的主要冷却方案之一,在国内外的应用非常广泛。特别在干旱缺水的地区,如中东地区、国内的西北部地区等,需要减少水资源的损失,提升水资源的利用效率。直接空冷系统是一种兼具技术可行性与经济性的方案。

对于燃机联合循环电站,余热锅炉利用燃机的排烟产生蒸汽送入汽轮机发电。在一定的环境参数下,燃机出力和排烟能量是固定的,蒸汽侧的出力和效率取决于蒸汽循环的热力系统参数的优化选择,其中冷端的优化尤为重要。对于采用直接空冷系统的联合循环电站,空冷器初始温差(ITD)和迎面风速的选择不仅影响汽轮机的出力、厂用电量,同时对空冷器换热面积的设计和造价也有直接的影响。冷端优化的目的是使机组的性能和成本间达到一个平衡点,使得电厂投资方获得最佳的经济效益。

本文主要研究空冷器的选型与联合循环项目性能、经济性之间的数学规律,并建立数学模型,通过计算获得不同选型参数对联合循环项目性能和经济性影响,得到最佳的冷端方案。

1 空冷凝汽器的数学模型

1.1 空冷凝汽器传热系数的计算

空冷凝汽器的传热满足以下基本方程[1],

Q=KAΔTm。

(1)

式中:Q为汽轮机排汽热负荷,W;K为总表面换热系数,W/(m2·℃);A为换热面积,m2;ΔTm为传热对数平均温差,℃。

对于空冷凝汽器来说:Q由汽轮机的排汽参数决定;A可以采用光管外表面积来表示,也可以采用翅片管外表面积来表示,两个面积可以通过翅化比进行换算;K和采用的换热面积基准对应,采用以光管外表面积为基准的换热系数为K0,采用以翅片管外表面积为基准的换热系数为Kf。

Q可以通过汽轮机的排汽参数进行计算[2]:

Q=qm(h1-h2) 。

(2)

式中:Q为热负荷,W;qm为汽轮机排汽质量流量,kg/s;h1为凝汽器进口蒸汽比焓值,J/kg;h2为凝汽器出口凝结水比焓值,J/kg。

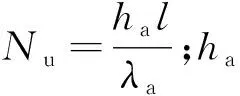

K值的计算是传热方程计算的关键,由传热学的基本原理可知,总传热系数的倒数,即传热热阻,等于传热过程的各项分热阻之和。空冷凝汽器的传热热阻也可以看作由各项分热阻,从管内到管外“串联”而成。这些分热阻分别产生在不同的传热面积上。为了便于比较和计算,将其转换成以光管表面积为基准,总的热阻可以用下式来表达[3],

(3)

式中:K0为光管换热系数,W/(m2·℃);hi为以管内表面积为基准的管内膜传热系数,W/(m2·℃);Ri为以管内污垢热阻,m2·℃/W;b为管壁厚度,m;λw为管壁导热系数,W/(m·℃);ha为以管外表面积为基准的管外膜传热系数,W/(m2·℃);Ra为以管外污垢热阻,m2·℃/W;Fi,Fm,F0分别为管子内、中、外表面积,m2。

空冷凝汽器管内为蒸汽凝结换热,根据努塞尔理论分析,蒸汽管内凝结放热系数可采用下式来表达[4],

(4)

式中:g为重力加速度,m/s2;φ为翅片管倾角,°;ρ为凝结水密度,kg/m3;λ为凝结水导热系数,W/(m·℃);γ为排汽凝气潜热,kJ/kg;μ为动力黏度,Pa·s;ts为排汽温度,℃;tw为管壁温度,℃;l为翅片管长度,m。

管壁热阻Rw为以基管平均表面积为基准的管壁本身的导热热阻[5]

Rw=b/λw。

(5)

空冷凝汽器外侧与空气强迫对流换热,其换热系数一般由厂家通过试验提供。通过对翅片椭圆管束的放热系数和气流阻力进行实验论证[6],管外对流换热系数经验公式:

Nu=0.044Re0.71,

(6)

由此:

(7)

1.2 直接空冷凝汽器耗电量的计算

直接空冷凝汽器(ACC)的耗电主要来自于风机,风机的电耗可用以下公式进行计算[4]:

(8)

式中:N为风机耗电量,kW;V为风量,m3/s;p为风机全压,Pa;η1为风机效率,%;ηe为电机效率,%。

V=Awvnf,

(9)

式中:Aw为ACC的迎风面积,m2;vnf为ACC的迎风风速,m/s。

其中:

(10)

(11)

1.3 ACC换热面积的计算

在给定迎面风速和翅片管几何尺寸的情况下,可以通过计算对应的换热系数K0,在换热系数不变的基础上应用ε-NTU法(效能—传热单元数法)计算空冷凝汽器的换热面积[4],

(12)

蒸汽在管内侧凝结换热过程中存在相变,则效能[4]:

(13)

式中:Δta为空气温升,℃;ΔtITD为空冷器初始温差,℃。

可以计算出不同的ITD对应的Δta,则空冷凝汽器的光管换热面积

(14)

空冷凝汽器的翅片管的换热面积

Af=A0β,

(15)

式中:β为翅化比,由翅片管的结构决定。

通过以上计算公式,可以建立起ACC选型参数对于换热面积和电耗影响的数学模型,作为冷端优化的基础。

2 冷端案例优化

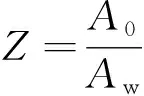

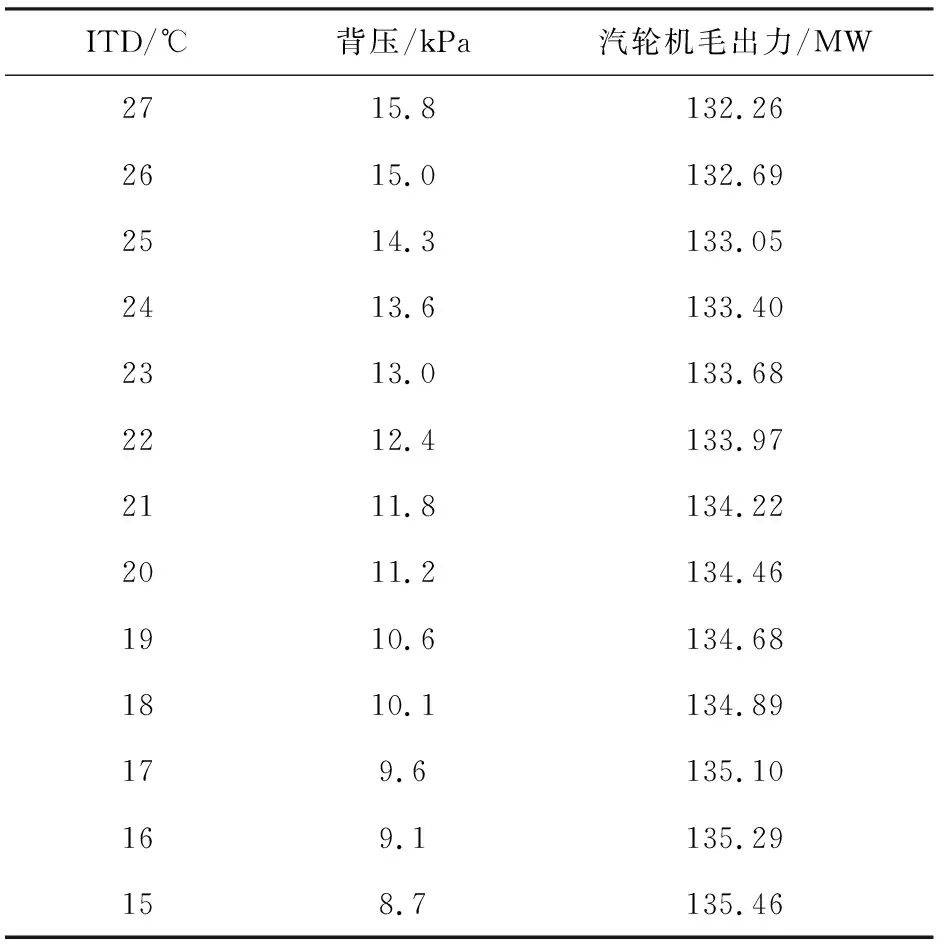

某F级一拖一空冷联合循环项目,基本边界条件如下:设计年平均环境温度28 ℃,相对湿度60%,大气压101.3 kPa;不同ITD下汽轮机排汽参数如表1。

表1 不同ITD下汽轮机的排汽参数

ACC基本参数:椭圆基管外形尺寸219 mm(长外径)×19 mm(短外径),基管厚度1.5 mm,材料为碳钢;翅片尺寸19 mm×200 mm,翅片间距2.3 mm,材料为铝;风机直径10 m;换热模块尺寸11 m(管长)×13.4 m(宽);翅化比15.17,光管面积和迎风面积比例系数Z为8.76;散热元件倾角φ为60°;风机效率60%,马达效率92%;迎面风速分别取2 m/s,2.1 m/s,2.2 m/s,2.3 m/s,2.4 m/s,2.5 m/s。

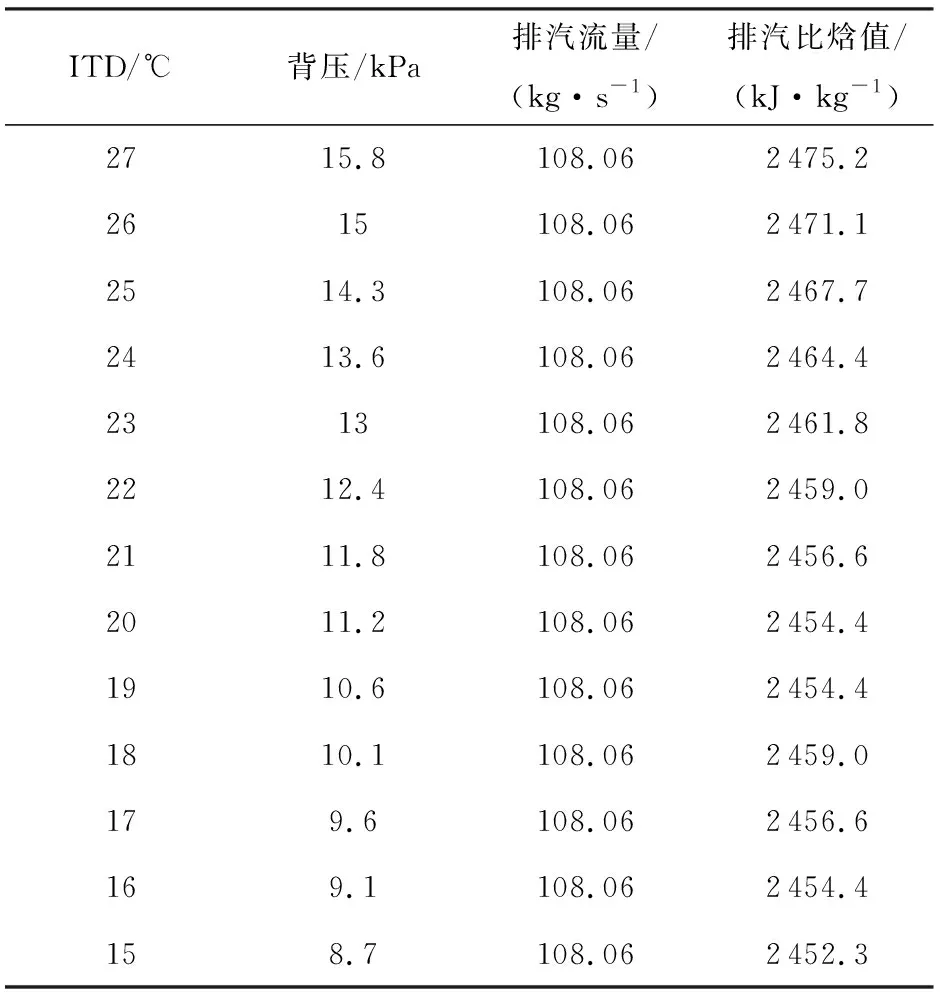

2.1 ACC的ITD和迎面风速对ACC换热面积的影响

考虑到换热系数主要受迎面风速影响,ITD的影响非常小。对于不同的迎面风速,不考虑管内和国外的污垢热阻,可以通过公式(3),(4),(5),(7),计算出不同的ACC散热器的光管换热系数,如图1所示。

图1 翅片管光管换热系数随迎面风速的变化曲线

结合上面的换热系数计算结果,通过公式(12),(13),(14),(15)可以计算出不同的ITD和迎面风速对应的换热面积,如图2所示。

图2 ACC换热面积随迎面风速和ITD的变化曲线

由计算结果可知:ITD降低,则ACC换热面积增加;迎面风速增加,则换热面积减小。

2.2 ACC的ITD和迎面风速对机组性能的影响

对应不同的ITD,可以通过全厂热平衡计算软件计算出不同的背压和汽轮机的出力[7-8]。随着ITD的降低,背压下降,燃机出力和排烟参数不变,余热锅炉产汽量和参数基本不变,汽机出力提高,见表2。

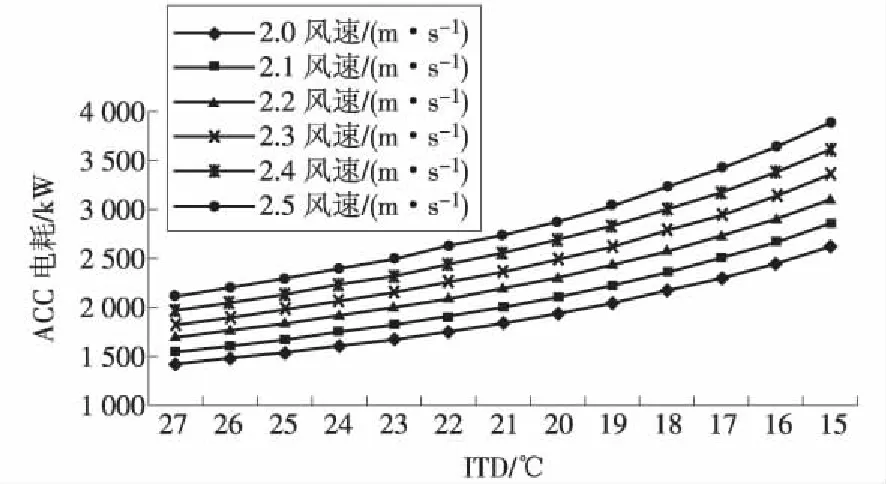

结合ACC的换热面积,通过公式(8),(9),(10),(11)能够计算出不同的ITD和迎面风速的对应的ACC的风量和全压,进而算出ACC的耗电量,见图3。

表2 不同ITD下汽轮机背压和毛出力

图3 ACC电耗随迎面风速和ITD的变化曲线

由图3可知迎面风速越高,同样的ITD下的风机耗电量、ACC电耗也越高。

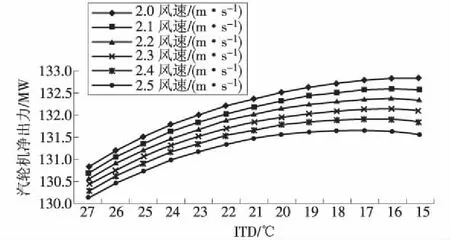

在考虑迎面风速和ITD变化对于电厂性能的影响时,需要同时考虑背压对于毛出力的影响和ACC电耗对于厂用电的影响。因此用扣除ACC电耗的净出力作为评价电厂性能的指标,扣除ACC耗电的净出力随迎面风速和ITD的变化曲线见图4。

图4 汽轮机净出力随迎面风速和ITD的变化曲线

由图4可知随着ITD的降低,汽机净出力总体是上升的趋势,但随着迎面风速的增大,风机的功耗增大速度加快,当ITD低于一定值时,净出力不仅没有上升,反而下降。这时候风机功耗的增加大于汽轮机毛出力的增加。

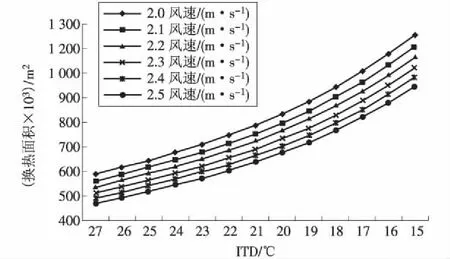

综合以上计算结果可以看到,随着ITD的降低汽轮机净出力整体呈上升趋势,但ACC的换热面积也将增加,从而导致初投资的上升。迎面风速降低,则厂用电降低,但换热面积将增加,初投资也将上升。因此,性能的提升往往以更多的初投资作为代价。最优的选型参数,是使得机组的性能和成本达到一个最佳的平衡点,从而获得最佳的经济效益。

3 ACC的选型对全厂经济模型的影响

ACC的选型对全厂经济性的影响主要体现在两方面:(1)对售电收入的影响,主要由电厂净出力的变化导致售电量的变化引起;(2)对初投资的影响,主要由ACC的换热面积的变化引起。由于ACC的选型对运维成本的影响很小,可以忽略。

为了评估ACC的选型对于全厂经济性的影响,需要首先建立ACC选型对全厂经济性影响的数学模型。ACC的选型主要对收入和初投资的有影响,两个因素的综合影响由于收入的滞后性和资金的时间价值无法直接进行计算,为了消除收入滞后性和时间价值的影响,需要将收入进行折现,计算收入的净现值然后与初投资进行综合计算。

该项目经济模型的输入条件如下:

电价,0.3元/(kW·h);年运行小时数,6 000 h;换热器单位换热面积综合成本(含土建成本),120元/m2;电厂运行年限,20年;折现率,8%;净现值的零点设在ITD 27 ℃;迎面风速,2.5 m/s。

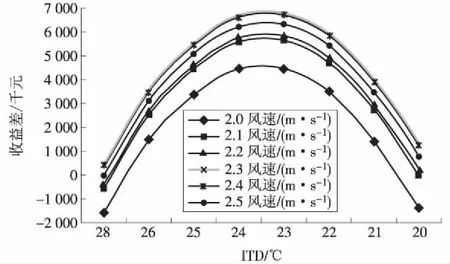

计算出不同迎面风速和ITD时,对应的ACC的换热面积和净出力,从而计算出换热器初投资和售电收入现值相对于基准点的净现值的变化ΔC和ΔS,通过以下公式计算出各点相对于基准点的收益差

ΔP=ΔS-ΔC,

(16)

式中:ΔP为各点相对于基准点的收益差,千元;ΔS为售电收入现值相对于基准点的售电收入现值的变化,千元;ΔC换热器初投资相对于基准点的初投资变化,千元。

通过以上公式可以计算出不同的ITD和迎面风速相对于基准点的收益差,如图5所示。

图5 净现值变化随迎面风速和ITD的变化曲线

从计算的结果看对于以上边界条件,技术经济上最经济的选型参数为迎面风速2.3 m/s,ITD 23.5 ℃。该参数收益差最大,接近700万元,经济收益明显。当然,随着边界条件的变化,最优的选型点也会发生变化,但基本的计算模型不变。

4 结论

(1)空冷凝汽器的选型参数ITD和迎面风速对全厂性能影响较大,汽轮机的净出力随着ITD的降低先升后降,随着迎面风速的增大,风机的功耗增大速度加快,当ITD低于一定值时,净出力不仅没有上升,反而下降。

(2)空冷凝汽器ITD的降低将导致ACC换热面积的增加,迎面风速的增加将导致换热面积的减小。

(3)对于全厂的经济模型,降低ITD可提高汽轮机净出力,带来收入端的增加,但同时也增加了空冷凝汽器的换热面积,导致初投资的增加,迎面风速降低厂用电降低,但换热面积将增加,初投资也将上升。性能的提升往往需要付出更多的初投资作为代价,通过技术经济性比选可以找到最佳的选型参数,实现最佳的冷端优化效果。