Sm 掺杂对 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3微波介质陶瓷性能的影响

赵 昱,钟朝位,谢林杉

(电子科技大学 电子薄膜与集成器件国家重点实验室,四川 成都 610054)

随着微波技术在移动通信领域的快速发展,电子生产商对性能更优异、尺寸更小的电子元器件,如谐振器、滤波器、介质天线和介质导波回路等的需求也越来越迫切。而电子元器件的性能和尺寸与用于制备它的微波介质陶瓷材料的微波介电性能直接相关,因此对微波介质陶瓷材料的研究与开发就显得非常必要[1-2]。在实际应用中,微波介质陶瓷的性能主要由三个参数来表征:相对介电常数εr,较高的相对介电常数以满足器件的小型化;品质因数Q·f,较高的品质因数以提高器件性能;谐振频率温度系数τf,接近于0的谐振频率温度系数以满足器件的频率稳定性[3]。镧系稀土微波介质陶瓷材料如:BaO-Nd2O3-TiO2、BaO-Sm2O3-TiO2等,因其具有较高的相对介电常数和品质因数,接近于0的谐振频率温度系数,已经在工程领域得到了较好的应用。

而La2O3-TiO2系陶瓷作为一种重要的镧系微波介质材料,因其具有多元化的物相和优良的微波介电性能,一直是国内外学者的研究热点。La2O3-TiO2系陶瓷的物相主要有:La4Ti9O24、La2Ti2O7、 La2/3TiO3、 La2Ti3O9等[4-5]。 其中 A 位缺位的La2/3TiO3具有介电性能:εr=90,Q·f=15 000 GHz,τf=190×10-6℃-1[6],可以看出其在高相对介电常数的情况下依然具有很高的品质因数,但缺点是频率温度系数较高。Houvite等[7]用NiO掺杂La2/3TiO3相,当NiO的掺入量为质量分数3%时, 形成的0.97La2/3TiO3-0.03NiTiO3相εr=69,Q·f=17000 GHz。Suvorov等[8]用同为钙钛矿结构的LaAlO3来稳定La2/3TiO3相,当LaAlO3的掺入量为摩尔分数 10%时,εr=66.9,Q·f=28500 GHz,τf=85×10-6℃-1。但这些研究都没能有效减少La2/3TiO3系陶瓷的频率温度系数。此外,在之前的研究中,对La2/3TiO3体系的A位、B位离子掺杂大都停留在对其结构的研究上,对它的微波介电性能的相关研究较少。

本文以Sm3+离子对La3+离子进行掺杂改性,以期能在尽量保持甚至提升材料品质因数、保证相对介电常数稳定不变的前提下,降低陶瓷的谐振频率温度系数,并对掺杂后陶瓷的介电性能和微观结构进行了研究。

1 样品制备与性能测试方法

样品采用传统的固相反应法制备。选用高纯的La2O3(≥99.99%),NiO(≥99.99%),TiO2(≥99.99%),Sm2O3( ≥ 99.99%) 称量后按照0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3(x=0.05,0.1,0.15,0.2)组分比配料。然后将这些混合物按照粉料、氧化锆球、去离子水质量比为1∶5∶1.5加入球磨罐中,以去离子水为溶剂,行星球磨6 h。将混合料取出后在100℃下烘箱中烘干,以60目筛网(孔径250 μm)过筛,然后在1000℃空气氛围中预烧3 h。再将预烧后的粉料按照之前的粉料、氧化锆球、去离子水的比例,在球磨罐中球磨3 h。将二次球磨后的粉料烘干后加入质量分数为3%~5%的PVA作为粘结剂造粒,然后在200 MPa压力下将粉料压成直径15 mm,高7.5 mm的圆柱。将压好的圆柱在1270~1390℃下烧结4 h。升温速率设置为2.5 ℃/min。

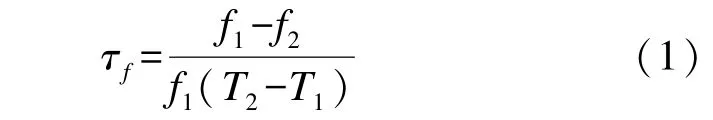

样品的体积密度采用阿基米德排水法进行测试。采用 X射线衍射仪(Philips X′pert Pro MPD型)对样品进行物相分析,通过扫描电子显微镜(Jeol JSM-6490LV型)观察样品的表面形貌。利用矢量网络分析仪(Agilent E5071C型),采用Hakki-Coleman介质谐振器法测试陶瓷样品的微波介电性能。谐振频率温度系数的测量按照式(1)进行计算。

式中:f2和f1代表了样品分别在 85℃(T2)和25℃(T1)下的谐振频率。

2 实验结果与讨论

2.1 密度分析

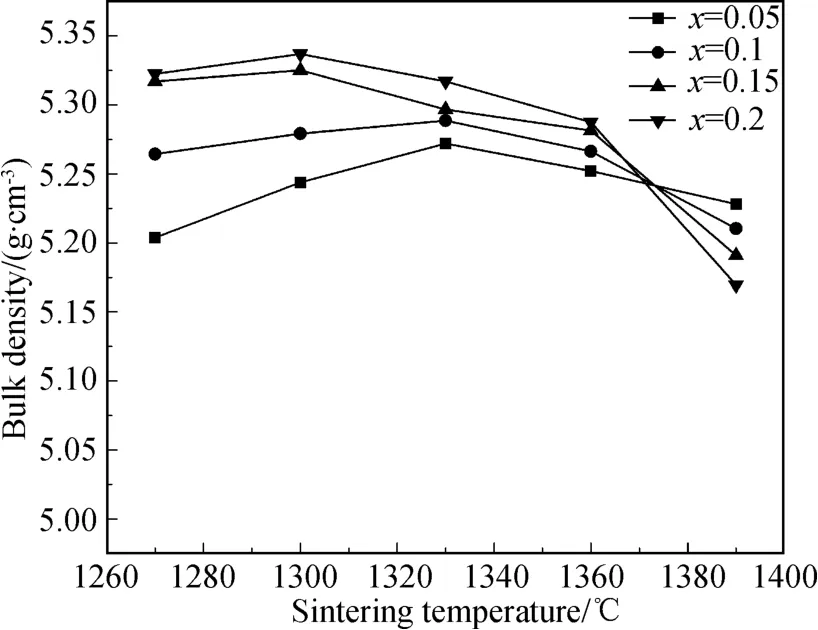

图1 是 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3用不同含量的Sm3+离子掺杂后在1270℃到1390℃烧结4 h后所得样品的体积密度曲线。从图中可以看出,在烧结温度较低时随着Sm3+离子掺杂量逐渐增加,样品的体积密度逐渐增加,可见Sm3+的掺杂可以有效地促进烧结致密化。在掺杂量为摩尔分数5%(x=0.05)时,样品的体积密度随烧结温度的升高先增加后减少,但总体变化不大,变化量只有0.025 g·cm-3。当烧结温度为1390℃时,体积密度随掺杂量的增加而变小,这是因为烧结温度过高,致使Ni大量向样品外扩散,而Sm3+的掺杂量越高Ni的扩散量越大,进而使样品致密度变低,体积密度变小。另外 Sm3+掺杂也使陶瓷烧结温度降低,从1390℃降到1300℃。

图1 不同Sm3+离子掺杂量下0.97La2(1-x)/3Sm2 x/3TiO3-0.03NiTiO3的体积密度随烧结温度变化曲线Fig.1 Bulk density of 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3 ceramics sintered at different temperatures with various Sm3+additions

2.2 物相分析

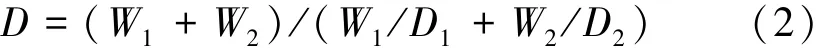

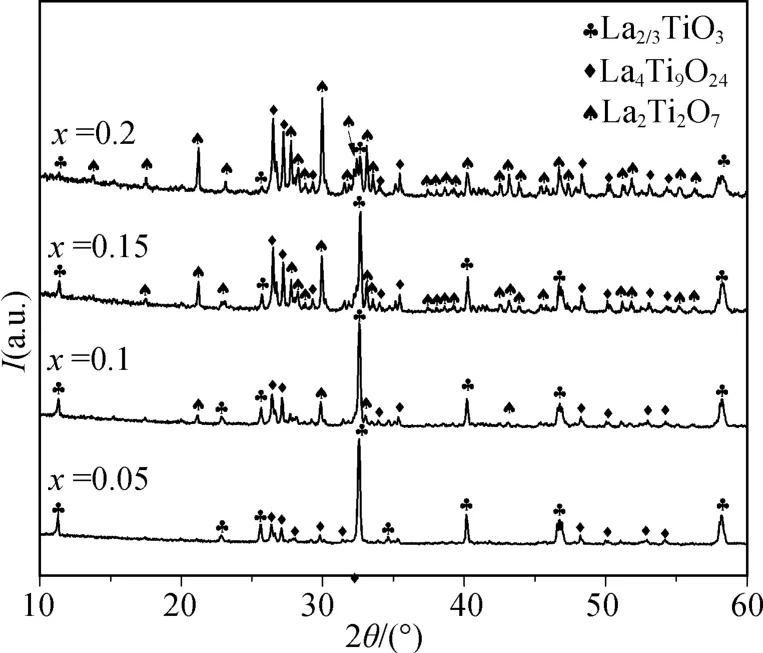

图2是用不同量的Sm3+掺杂,在1360℃烧结4 h后所得样品的XRD谱。从图中可以看出,样品A、B、C的主晶相为La2/3TiO3(JCPDS#26-0827)。随着Sm3+掺杂量的增加,主晶相的含量逐渐降低,次晶相 La4Ti9O24(JCPDS#36-0137)、La2Ti2O7(JCPDS#70-0903)含量逐渐增多,样品D的主晶相为La2Ti2O7(JCPDS#70-0903)。由于Sm原子半径小于La原子半径,峰位出现右移。由XRD衍射中用于定量分析的外标法可知:在理想情况下,物相的XRD衍射峰的衍射强度与该物相在晶体中的质量分数成正比,因此可以利用物相的某一衍射强度来表征该物相在晶体中的质量分数,Kim等[9]用XRD图谱中物相的最强峰强度的变化来表征陶瓷中物相含量的变化,据此可以利用XRD图谱中不同物相的最强峰强度的变化来表征陶瓷理论密度的变化。Takada等[10]提出理论密度的计算公式(D为相应物相的理论密度,W为物相的质量分数):

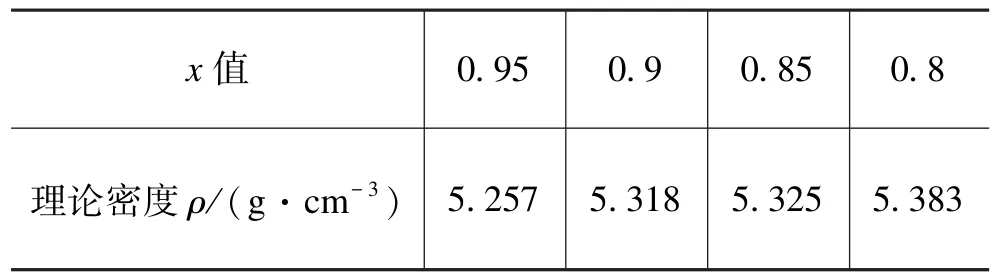

通过计算,1360℃烧结4 h后所得样品的理论密度在表1中给出。从表中可以看出,随着掺杂量的增加,样品的理论密度增加,这与图1中体积密度曲线规律相符。

表1 不同 Sm3+掺杂量0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3在1360℃烧结样品的理论密度Tab.1 Theoretical density of 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3 ceramics with various Sm3+additions sintered at 1360℃

图2 不同 Sm3+掺杂量 0.97La2(1-x)/3Sm2 x/3TiO3-0.03NiTiO3在1360℃烧结的XRD谱Fig.2 XRD patterns of 0.97La2(1-x)/3Sm2 x/3TiO3-0.03NiTiO3 ceramics sintered at 1360℃

2.3 微观分析

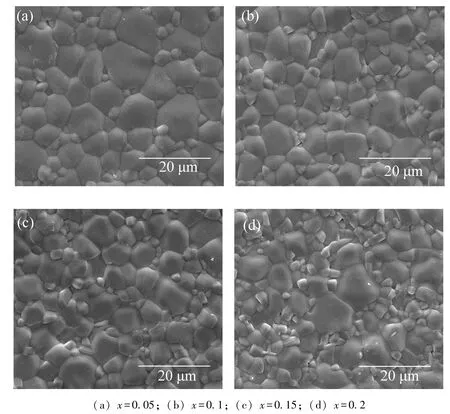

图3给出了在1360℃烧结温度下不同Sm3+掺杂量 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的SEM照片。从图像中可以看出在烧结温度为1360℃时,四种掺杂量下,陶瓷的致密度都比较高,由于第二相的生成,小晶粒的数量随着Sm3+掺杂量的增大而增多。

图3 烧结温度为1360℃时不同Sm3+离子掺杂量0.97La2(1-x)/3Sm2 x/3TiO3-0.03NiTiO3的SEM照片Fig.3 SEM photographs of 0.97La2(1-x)/3Sm2 x/3TiO3-0.03NiTiO3ceramics with different Sm3+additions sintered at 1360℃

2.4 介电性能分析

2.4.1 介电常数分析

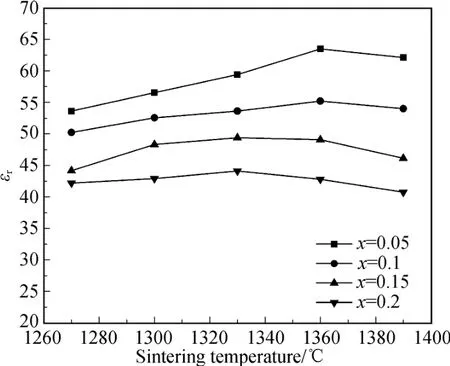

图4给出了烧结温度区间在1270~1390℃,保温4h,不同Sm3+掺杂量下0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的相对介电常数的变化。从图中可以看出,随着烧结温度的升高,样品的相对介电常数逐渐增加。影响相对介电常数的主要因素包括晶体结构、缺陷以及气孔等因素。烧结温度上升,陶瓷晶粒生长,陶瓷变得致密化,缺陷和空洞减少,在一定程度上提高了其相对介电常数;但当烧结温度过高时,晶粒的过大生长反而使得陶瓷的内部空洞变多,致密度减小从而降低相对介电常数。同一烧结温度下,当Sm3+掺杂量增加时,相对介电常数反而减小,这说明Sm3+的掺入使陶瓷生成了次晶相,而次晶相的相对介电常数小于主晶相且质量分数随掺杂量的增加而增加。

图4 不同 Sm3+掺杂量0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3相对介电常数随烧结温度变化曲线Fig.4 εrvalues of 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3ceramics with various Sm3+additions sintered at different temperatures

2.4.2 损耗

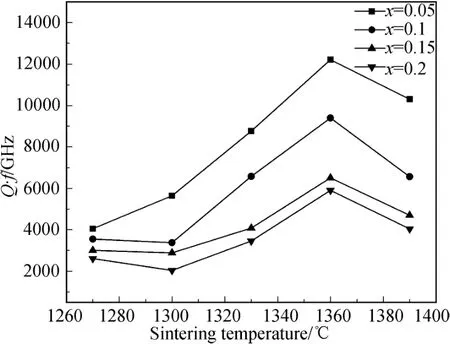

图5给出了烧结温度在1270~1390℃,保温4 h,不同 Sm3+掺杂量下 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的Q·f值的变化曲线。相同Sm3+掺杂量下,随着烧结温度的升高,陶瓷的Q·f值先增大后减小。陶瓷材料在微波频段产生的损耗主要包括本征损耗和非本征损耗。前者是由材料主晶相的振动模式引起的;后者则是由晶粒的尺寸大小、致密度、缺陷、第二相以及气孔等微观结构引起的。烧结温度上升,陶瓷的致密度增大,陶瓷损耗变小,Q·f值变大。此外,Sm3+掺杂量的增加,陶瓷的损耗变大,Q·f变小,这可能是由于Sm元素的掺入使陶瓷产生了第二相。

图5 不同Sm3+离子掺杂量下0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3的Q·f随烧结温度变化曲线Fig.5Q×f values of 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3ceramics with various Sm3+additions sintered at different temperatures

2.4.3 谐振频率温度系数

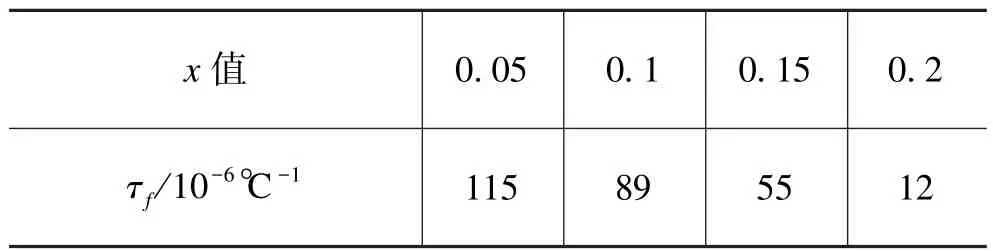

表2中给出了烧结温度区间在1270~1390℃,保温4 h,不同Sm3+掺杂量下0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的谐振频率温度系数τf的值。从表中可以看出,随着Sm3+离子掺杂量的增加,体系的谐振频率温度系数向负数方向变大,由115×10-6℃-1减小到12×10-6℃-1,由此可以推测,进一步增加Sm3+离子的掺杂量可以使体系的谐振频率温度系数调节为0。

表2 不同 Sm3+掺杂量0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的谐振频率温度系数Tab.2 τfvalues of 0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3ceramics with various Sm3+additions sintered at 1390℃

3 结论

(1)Sm3+的掺杂能够有效提升0.97La2/3TiO3-0.03NiTiO3陶瓷体系的体积密度和烧结致密度,降低烧结温度。但是在烧结过程中出现了新的相,在掺杂量为摩尔分数5%~15%(x=0.05~0.15) 时主晶相为La2/3TiO3,次晶相为La4Ti9O24和La2Ti2O7。

(2)随着 Sm3+掺杂量的增加,可以看到0.97La2(1-x)/3Sm2x/3TiO3-0.03NiTiO3陶瓷的晶粒变小,而第二相的形成也导致相对介电常数减小。

(3)Sm3+的掺杂使得陶瓷的谐振频率温度系数向负方向变大, 由115×10-6℃-1变为12×10-6℃-1。 当掺杂量为摩尔分数10%(x=0.1),烧结温度为1360℃时,可获得材料的性能为:εr=55.2,Q·f=9399 GHz,τf=89×10-6℃-1。