柞木单板高频真空干燥工艺1)

孔繁旭 宋涛雲 柴豪杰 蔡英春

(东北林业大学,哈尔滨,150040)

我国近年来,随着国民经济的发展和人们生活水平的提高,木地板的需求量快速增长。在众多木地板产品中,三层实木复合地板具有结构科学、美观、尺寸稳定、表面硬度高和市场前景广阔等优异特性;此外,木材综合利用率高,尤其节约了大量优质木材,有利于森林资源的高效利用。表板、芯板和背板作为三层实木复合地板的基本构成,其含水率差异必须保证小于2%,以使热压胶合后的地板不弯曲变形,具有良好的尺寸稳定性。其中,表板干燥质量更为重中之重[1-2]。柞木(Quercusmongolica)材质坚硬、纹理直且美观、强度高、加工性能优异,是制作家具、室内装饰、地板建材使用的优良木材[3-5],目前企业大都以柞木为表板。表板干燥的常用方式为,(热空气)喷气(加热)式辊筒与网带(传送)干燥(简称滚筒式干燥、网带式干燥),常规干燥。辊筒式干燥平整度等质量较高,但效率低;网带式、常规干燥虽较前者效率有较大提高,但平整度等质量低。近年来相关企业尝试采用热板加热真空干燥、高频真空干燥,使得干燥质量和速度明显提高。前者,热板间板材张数(厚度)受限、装材困难;后者则克服了前者的缺点,更具推广前景。

高频真空干燥技术是以高频对木材内部加热与真空负压相结合的高效干燥技术。负压条件下,水分可在低于100 ℃的条件下沸腾汽化,形成较大的水蒸汽压力梯度,促使水分向外迁移,适用于渗透性好的难干材干燥[6]。由于负压条件下对流传热效率降低,JUNG H S以14 cm×14 cm×240 cm的新西兰辐射松为研究对象,分别探讨了其不同加热方式下(热板加热、高频加热、热板与高频联合加热)的真空干燥特性,结果显示热板与高频联合加热方式更优[7]。高频加热主要优势为木材进行整体介电加热,避免了对流加热由木材表面向内部传导热量困难的劣势,因而在适宜的干燥条件下,干燥后的木材可以获得较均匀的含水率分布,减少了由于含水率梯度造成的木材内部应力[6,8-9]。因此,高频真空干燥技术在相关企业木地板表板干燥生产上的应用具有增大趋势。然而,由于没有成熟的干燥工艺,不能完全发挥该技术的优势,使得干燥后的单板有翘曲、开裂等缺陷,质量难以满足后续加工的要求。

本研究以5 mm柞木表板(单板或薄木)为研究对象,对其实施不同工艺(高频发振与停歇时间、木材控制温度、环境压力)下的高频真空干燥,测算其温度分布、干燥速度、干燥周期、终含水率及其标准偏差、脱水比、开裂和翘曲度等参数。通过对这些参数的对比分析,确定其较适宜的高频真空干燥工艺,为企业合理运用高频真空干燥技术快速高品质干燥木地板表板提供技术支持。

1 材料与方法

1.1 材料与仪器设备

实验所用柞木单板由从俄罗斯进口大断面木方经卧式多片带锯加工制成,尺寸约为200 mm×5 mm×1 000 mm。主要仪器设备:高频真空干燥装置、光导纤维温度检测系统、DHG-9070A型电热恒温鼓风干燥箱、电子天平LT210/0.01g、电子台秤YP15KN/1g。

1.2 方法

1.2.1干燥工艺

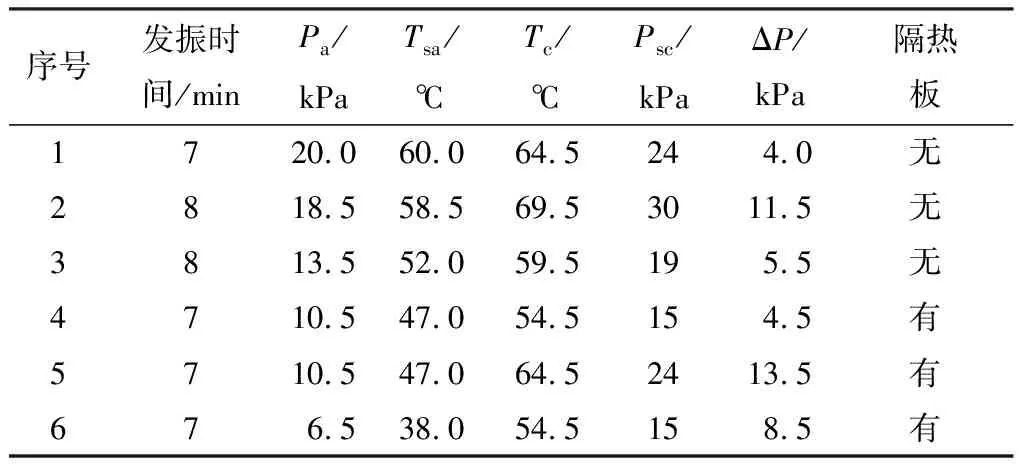

本研究共进行6组高频真空干燥实验,干燥工艺如表1所示。实验过程中,由Pt100检测图1所示材堆5.2.3处的温度作为木材控制温度(Tc)。高频发振与停歇由时间与温度双重控制,且前者优先。时间控制即按表1所列发振/停歇时间比例来控制高频发振与停止时间;温度控制即当材堆5.2.3处的温度达到表1所列规定值时,高频停止,低于下限值(本实验设定其比Tc低1 ℃)时高频在时间控制为发振的时间段内重新发振。高频发生器发振频率27.12 MHz,输出有效功率1 kW,电极板长1 000 mm、宽400 mm,由电极板长度方向的中央供电。

表1 6组实验高频真空干燥工艺

注:停歇时间均为1 min;Pa为木材环境压力;Tsa为木材环境压力下水蒸汽的饱和温度;Tc为木材控制温度;Psc为木材控制温度下的水蒸汽的饱和压力;ΔP为木材控制温度下的水蒸汽饱和压力与环境压力之差;隔热板:在电极板与材堆间设置含水率约9%的已干单板,以减小材堆经电极板向罐体的导热损失。

实验3:1.3.3,2.3.3,5.3.3;实验4:2.3.1,3.3.2,4.3.3;实验6:2.1.3,2.2.3,2.3.3。

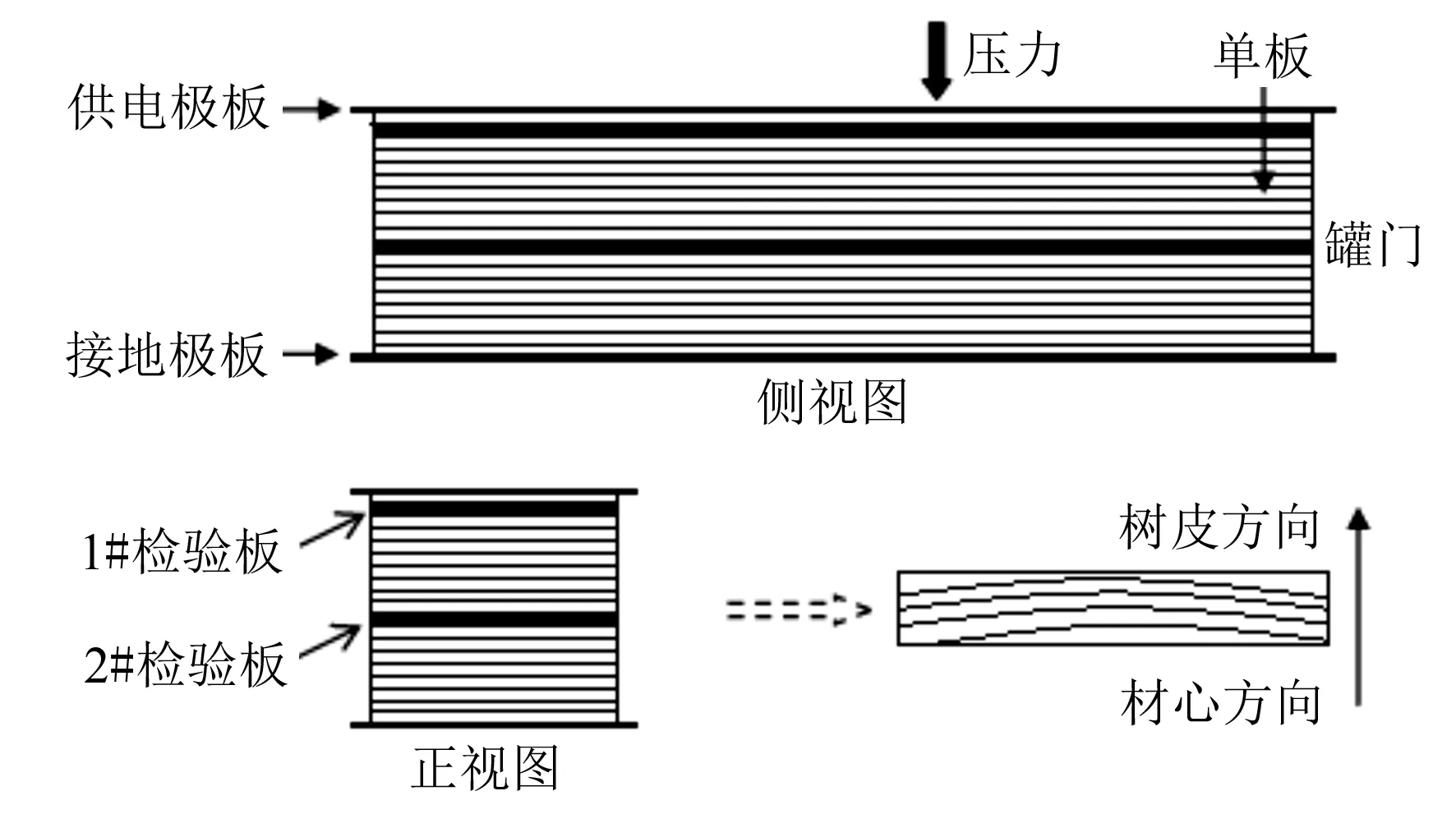

1.2.2干燥室内单板堆装和含水率检验板选制

如图2所示将单板堆装在电极板之间,使其自材心向树皮方向指向供电极板(图2c)。为了提高高频加热效率及减少干燥过程中单板变形,在供电极板上方施加约8 kPa压力。将各单板自供电极板至接地极板方向依次标号1—17,在1号与2号、9号与10号单板之间分别放置一块含水率检验板(分别记为1#与2#),以测算干燥过程中材堆高度方向接近供电极板位置与中间位置单板平均含水率变化。含水率检验板的初含水率由初含水率试片测算得到,进而由检验板初始质量推算其绝干质量,长度方向在材堆中空余空间用与其含水率差异较小的试材拼接补齐(图3)。干燥过程中不同时间分别取出两块含水率检验板放置于精度为1 g的台秤上称量即时质量,并计算检验板当时含水率。该检测过程耗费时间大约2 min,检验板水分损失不足1 g。因为电极板间不同单板干燥速度有一定差异,所以检验板拿取致使的检验板含水率损失对把握单板材堆整体干燥过程的影响可忽略不计。当两块含水率检验板含水率降至约10%时,停止干燥。

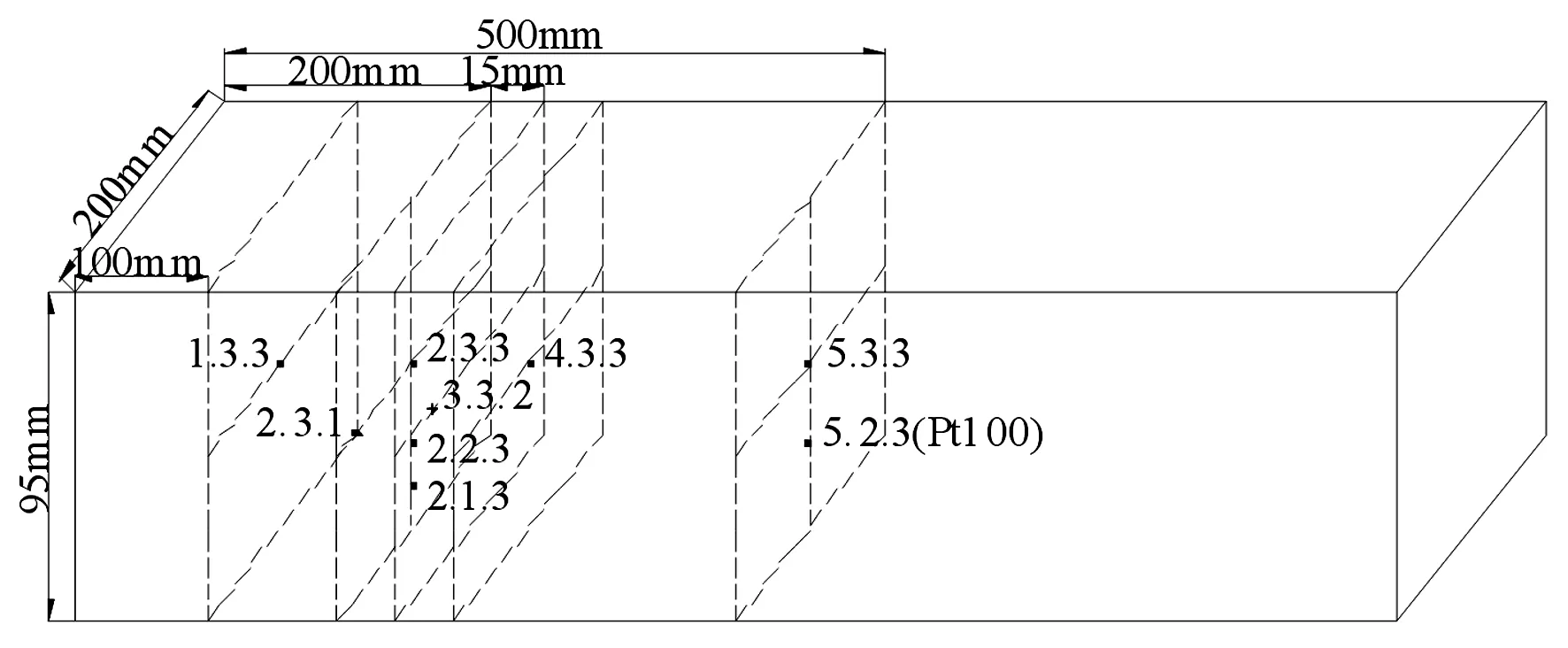

1.2.3温度检测

使用光导纤维温度传感器及Pt100在线检测材堆图1所示部位温度。测点用3位数字表示,第一位数字顺序表示沿试材长度方向从左至右的5个横断面,第二位数字顺序表示沿试材厚度方向从接地极板至供电极板与电极板平行的3个纵断面,第三位数字顺序表示沿试材宽度方向从侧面至中心位置与电极板垂直的3个纵断面[10]。所测温度每隔4 min自动存入计算机,实验结束后分析处理。

图2 干燥室内单板堆装示意图

图3 含水率检验板选制示意图

1.2.4单板质量检测

干燥前测量各单板的初始质量、开裂及翘曲度;干燥后的质量检测包括单板脱水比、终含水率及其标准偏差、开裂和翘曲。具体如下:

①脱水比:干燥前称量1—17号单板(光纤测温点打孔后)初始质量,干燥后再次称量其质量,定义脱水比为式(1)计算值。

D=(Gi-Gf)/Gi。

(1)

式中:D为脱水比;Gi为单板干燥前质量(g);Gf为单板干燥后质量(g)。

②终含水率平均值及其标准偏差:选取1、2、6、10、17号单板如图4所示进行标号并锯解,称质量后放入干燥箱内烘至绝干,称绝干质量,测算标号部位含水率,进而获得单板幅面上的含水率分布及终含水率均值。单板幅面上终含水率标准偏差按式(2)计算。

(2)

式中:S为干燥后单板幅面上锯解后各试片含水率标准偏差;N为锯解后的终含水率试片总数量(25个);MCi为锯解后的各试片终含水率值;MC为锯解后的各试片终含水率平均值。

③开裂:干燥前测量单板裂纹的条数及其长度,干燥后测量裂纹条数以及原裂纹长度的变化;评价指标采用裂纹条数及纵裂度(裂纹长度占单板长度的百分率)。

④翘曲:翘曲包括顺弯、横弯及翘弯,因单板幅面较大而无横弯,本系列实验仅考虑顺弯及翘弯,均为最大弯曲拱高与曲面水平长度之比,以百分率表示。即,按式(3)进行计算。

W=(h/l)×100%。

(3)

式中:W为翘曲度(或翘曲率)(%);h为最大弯曲拱高(mm);l为内曲面水平长(宽)度(mm)。

⑤扭曲:单板偏离平面的最大高度与单板长度(检尺长)之比,以百分率表示,按式(4)计算。

Wt=(h/L)×100%。

(4)

式中:Wt为扭曲度(或扭曲率)(%);h为最大偏离高度(mm);L为试验板长度(检尺长)(mm)。

⑥总翘曲:按式(5)进行计算[11]。

Wa=(Wb+Wc+Wt)×1/3。

(5)

式中:Wa为总翘曲度(%);Wb为顺弯度(%);Wc为翘弯度(%);Wt为扭曲度(%)。

图4 终含水率试片及分解试样编号

2 结果与分析

2.1 单板材堆温度分布变化

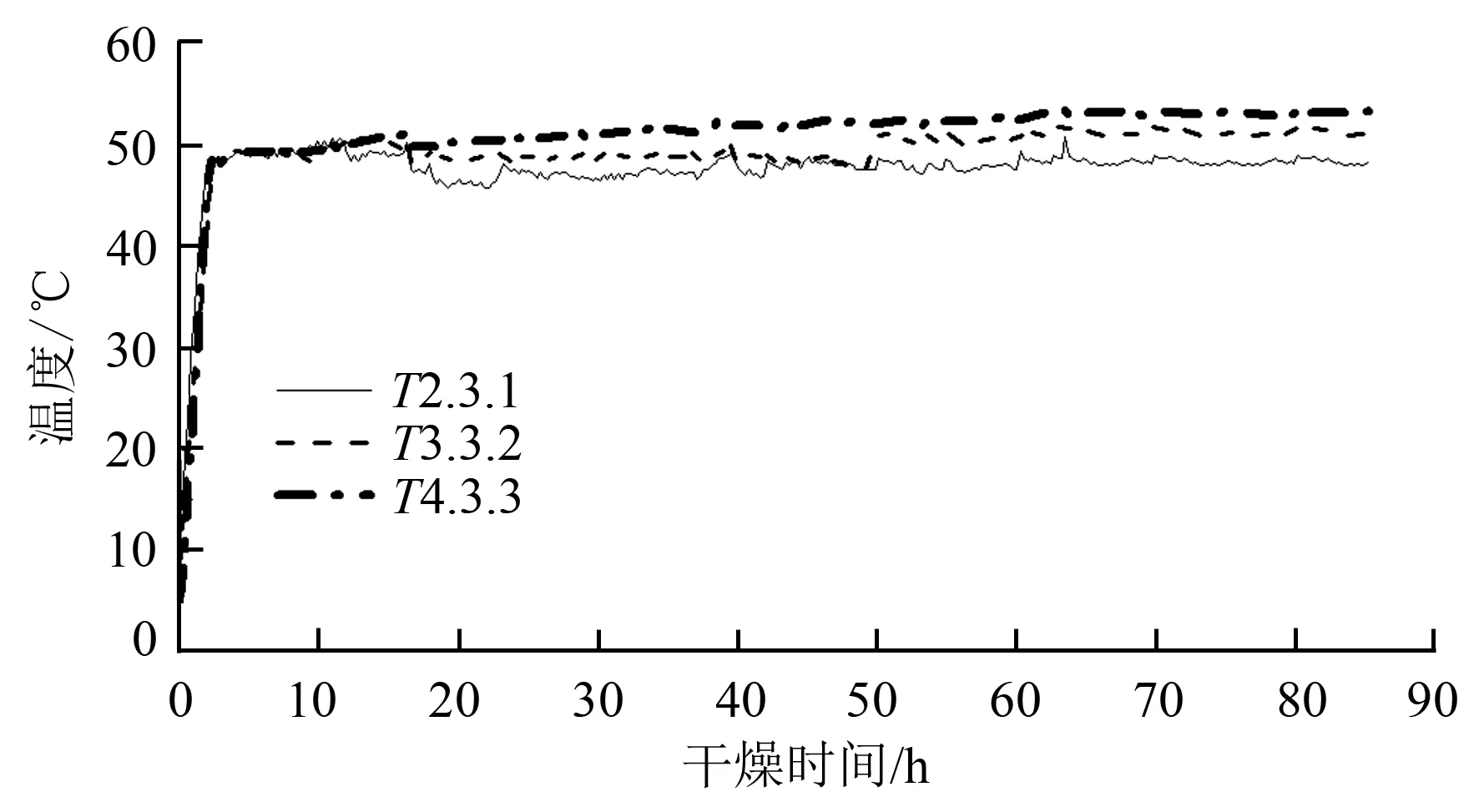

图5—图7分别示出了材堆长度、宽度及厚度方向温度分布的变化。其中,图5为实验3材堆横断面中心部位温度沿长度方向上的分布变化,即,T1.3.3(距端部为材长的1/10处)、T2.3.3(距端部为材长的1/5处)、T5.3.3(中心)的变化;图6为实验4材堆宽度方向温度分布的变化,即,长度方向距端部为材长的1/5处、相距15 mm的3个横断面水平中心线上近侧面2.3.1、中心4.3.3、中间3.3.2处温度的变化;图7为实验6材堆高度方向温度分布的变化,即,长度方向距端部为材长的1/5处横断面的垂直中心线上近接地极板2.1.3、中心2.3.3、中间2.2.3处温度的变化。综合3个图可知,单板材堆中温度分布的变化分为升温阶段的快速升温过程和干燥阶段的温度缓慢变化过程。在快速升温过程,各测点温度在较短时间内升至Tsa,材堆长度方向3测点升温速度存在差异,T1.3.3>T2.3.3>T5.3.3(图5)。其原因是因电磁场边缘效应使得场强(E)分布不均(E1.3.3>E2.3.3、E5.3.3)、材堆端部向低温罐体的热辐射、端部向周围湿空气的对流换热、单板长度方向上含水率分布不均等所致,而热辐射的影响不大、对流换热影响亦微小(罐体内湿空气少且自然对流流速低)、预备实验得知单板长度方向初含水率差异也较小,所以前者为主要原因。即,端部处于电极板边缘,边缘效应使得其E增大、高频加热量大、温度高[12],热传导使得远离端部部位温度逐渐降低。在干燥阶段的温度缓慢变化过程,开始为各点细胞腔内自由水沸腾汽化、温度等于同部位压力所对应的饱和温度的过程。由于自由水汽化速度快,在向材外迁出的同时会有部分积累而使水蒸汽压力略有升高,温度亦相应升高。该阶段长度方向持续时间,端部仅4~5 h,其它部位约10 h多;宽度方向各部位持续时间约15 h;高度方向各部位持续时间约10 h。汽化完毕,细胞腔内水蒸汽处于过热状态时,各点温度由近Tsa缓慢升至与Tc相近。即,随着干燥的进行,木材细胞壁内水分逐渐减少,吸收高频加热量减少,温度平稳上升,主要由木材的介电特性决定[13-14]。该阶段材堆的温度分布变化存在差异:①材堆长度方向的3部位温度分布变化(图5),近端部温度T1.3.3较高,其它部位温度T2.3.3及T5.3.3略低且相近。端部温度高的原因如前所述,主要因电磁场边缘效应使得端部场强较大、高频加热量大所致,而端部较其它部位含水率略低所引起的高频加热量减小的影响则很小;②材堆宽度方向温度分布的变化(图6),呈现内高外(侧边)低的分布趋势,即T4.3.3>T3.3.2>T2.3.1。其影响因素如前所述,有含水率分布均匀性、材堆端部向低温罐体的热辐射、电磁场场强分布均匀性等,最主要的是含水率分布均匀性。即,材堆宽度方向含水率呈现内高外低分布趋势,使得高频加热量分布亦内部大、侧边低,且各部位水分蒸发吸热量相差不大(总蒸发量减小),产生该温度分布。而侧边距电极板边缘尚有100 mm,边缘效应对电磁场强度分布的影响弱,热辐射影响亦可忽略;③材堆高度方向温度分布的变化(图7),呈现中心层高、近接地极板层低的温度分布趋势,即T2.3.3(中心层)>T2.2.3(中间层)>T2.1.3(近接地极板层),且后期中心层温度与中间层温度高低逆转。近供电极板层温度较低的原因,是因为该层部分热量沿接地极板下方用于支撑材堆的不锈钢板传至壳体所致。尽管该层与接地极板间设置了一块已干单板,但其在干燥过程中很快吸湿、隔热性能下降,虽减小了上述温度梯度,但未能使其消除。而干燥后期中心层温度与中间层温度高低的逆转,主要由两者含水率高低逆转、高频加热量变化引起。

图5 实验3材堆横断面中心部位温度沿长度方向上的分布变化

图6 实验4材堆宽度方向上温度分布变化

图7 实验6材堆高度方向上温度分布变化

2.2 干燥速度及其影响因素

表2列出了6批单板按表1所示6组干燥工艺条件(实验1—实验6)干燥时的干燥速度、周期;图8、图9分别示出了不同干燥工艺条件下单板的干燥曲线、干燥速度与平均含水率的关系曲线。可知:近供电极板的1#与材堆中心层2#含水率检验板的干燥速度比较,除实验6干燥过程前、中期(70%>MC≥30%)外,2#干燥速度均明显大于1#。原因分析如下:干燥过程中单板中水分主要在材内外水蒸汽压力梯度(驱动力)作用下,向材外渗流和扩散。纤维饱和点之上,木材内部沸腾区大毛细管内水分沸腾汽化、水蒸汽压力等于同部位温度所对应的饱和压力(材堆5.2.3处压力即为表1中的Psc)[15]。纤维饱和点之下,沸腾区微毛细管内水分处于拟沸腾状态、水蒸汽压力虽不具有上述对应关系但与同部位温度正相关[16]。即,驱动力与木材内部温度正相关,渗流的渗透性和扩散的扩散系数亦都与温度正相关。由2.1材堆温度分布的变化规律可知,2#温度比1#高(图7),所以上述原因使得2#干燥速度明显大于1#;Tc相同、Pa不同的实验1与实验5(Tc=64.5 ℃)、实验4与实验6(Tc=54.5 ℃)的干燥速度比较,Pa低、Tc所对应的饱和蒸汽压力与环境压力之差(ΔP)大者干燥速度快。即,ΔP5(13.5 kPa)>ΔP1(4 kPa),ΔP6(8.5 kPa)>ΔP4(4.5 kPa),干燥速度实验5大于实验1,实验6大于实验4。这是因为ΔP与前述水分迁出驱动力成正比所致。虽然(ΔP5-ΔP1)>(ΔP6-ΔP4),然而干燥速度5-干燥速度1却小于干燥速度6-干燥速度4。最主要原因可能是因为,实验1材堆底层与接地电极板直接接触,导热损失使Tc低于材堆平均温度,而其它3个干燥实验材堆底层与接地电极板间设置了隔热材料,使Tc接近或大于材堆平均温度,导致实验5材堆平均温度小于实验1,温度差引起的干燥速度削弱了ΔP增大引起的干燥速度增大。ΔP相近、Tc不同的实验1与实验4(ΔP为4.0~4.5 kPa)的干燥速度比较,Tc高者干燥速度快,即实验1干燥速度大于实验4。原因如前所述是因为温度高使得驱动力、渗透性和扩散系数增大所致。由上述结果及分析可知,单板干燥速度取决于外部因子和内部因子,前者包括其温度(T)、环境压力等(由干燥工艺决定),后者包括水分渗透性、扩散系数和迁移距离(L)等。Pa降低、T升高,水分迁移驱动力(ΔP/L)增大、干燥速度加快;T升高还能使水分渗透性和扩散系数增大,因而对干燥速度影响显著。

表2 不同干燥条件下单板的干燥周期和干燥速度

注:全程为70%>含水率>12%范围内干燥;在实验4干燥工艺条件下的1#含水率检验板含水率降至19%左右极难干燥。

2.3 干燥质量

2.3.1单板干燥后脱水比

图10a和图10b分别为以不同干燥条件干燥后材堆中单板脱水比散点图和箱线图。图10a表明单板在不同干燥条件下干燥后脱水比沿材堆高度方向呈中心位置附近高、近两电极板处低的趋势,在实验1—实验3近接地极板处单板脱水比有低于0.1的情况,单板干燥效果较差。从图10b中可以看出实验6数据分布最为集中,不同单板脱水比较为一致,因而单板在初含水率差异不大的前提下,在该组实验干燥条件下干燥后单板终含水率更接近,材堆高度方向上单板干燥均匀度更好。

2.3.2单板终含水率及其标准偏差

表3为不同干燥条件下干燥结束后单板终含水率及其标准偏差统计。可以看出,前3组实验中单板终含水率及标准偏差,沿材堆高度方向呈中间位置单板低、近两电极板处单板高的趋势。由2.1、2.2分析可知,该现象主要由于材堆中温度分布不均、干燥工艺条件等引起的干燥速度差异所致。温度分布不均的影响如2.1、2.2中所述;干燥工艺的影响表现为,ΔP过小会使材堆单板中水分非沸腾区域增大、干燥缓慢且均匀性下降,过大也会因不同部位渗透性差异引起水分分布不均。干燥后3组干燥实验,由于在材堆与电极板间设置了隔热材料,使得材堆高度方向温度分布均匀性提高,含水率差异减小,供电极板侧尤为明显。实验6最高与最低终含水率分别为10.31%与7.90%,最大与最小终含水率标准偏差分别为0.79%与0.35%,在含水率均匀性上为系列实验中最优。图11也示出了实验6中6号和10号单板终含水率分布,可以发现受温度分布影响单板宽度方向终含水率呈中间低、近侧面高的趋势,长度方向上终含水率较为一致。该规律在其它实验组中亦有体现。

图8 不同干燥条件下单板干燥曲线

图9 不同干燥条件下单板干燥速度与平均含水率关系曲线

表3 6组实验不同部位单板终含水率及标准偏差

注:表中数据为平均值±标准偏差。

2.3.3单板干燥后开裂

对于厚度较薄的单板干燥而言,裂纹主要是表裂及端裂。6组实验可见裂纹纵裂度及对应条数如表4所示。干燥前6组实验单板没有发现裂纹。干燥后实验2出现12条裂纹,且裂纹较长;实验6裂纹短而少,仅为1条。由表1干燥条件可知实验2与实验5的Tc较高、Pa较小、ΔP较大,和其他实验相比干燥速度更快,因而其开裂现象较为严重。实验1的ΔP较小,Tc较高,干燥结束后仍有11条裂纹;该现象说明温度因素是影响木材开裂的重要原因,高温下木材更易开裂,这与DENIG J的研究相一致。因此,尽可能降低Tc和适当降低Pa以确保适宜的ΔP,可在保证不开裂前提下提高干燥速度。

图10 6组实验单板脱水比散点图和箱线图

图11 实验6部分单板终含水率分布

2.3.4单板干燥后翘曲变形

翘曲变形是单板干燥过程中较易产生的干燥缺陷,翘曲度是生产中对单板干燥质量评价的重要指标,直接影响单板的后续加工[11]。表5与表6分别给出了不同干燥条件下单板干燥终了及干燥后陈放48 h后翘曲度统计。除实验3总翘曲度较高外,其余实验总翘曲度均小于1.0%;在陈放后各组实验单板翘曲度有升高趋势,实验3总翘曲度平均值达到3.33%,标准偏差增大为3.03。实验6单板干燥后陈放48 h的总翘曲度平均值与标准偏差略高于最小的实验1。

表5 6组实验单板干燥终了翘曲度统计

注:表中数据为平均值±标准偏差。

表6 6组实验单板干燥后陈放48小时后翘曲度统计

注:表中数据为平均值±标准偏差。

3 结论

干燥过程中单板材堆温度分布变化规律为:长度方向,主要受高频电磁场边缘效应等影响,近端部略高,其它部位相近(与近端部相比低2 ℃左右);宽度方向,主要受含水率分布影响呈现内部高侧边低的分布趋势(心表层差约4~7 ℃);高度方向,受电极板导热损失的影响呈现中心层高、近接地极板层低的分布趋势(温度差约4~6 ℃)。底层与接地极板间设置已干单板后虽能减小温度梯度,但不能使其消除。

单板干燥速度取决于其温度(T)、环境压力(Pa)、水分渗透性、扩散系数和迁移距离(L)等,Pa降低、T升高,水分迁移驱动力(ΔP/L)增大、干燥速度加快。控制温度(Tc)相同、Pa不同的实验1与实验5(Tc=64.5 ℃)、实验4与实验6(Tc=54.5 ℃)的干燥速度比较,ΔP大者干燥速度快;T升高还能使渗透性和扩散系数增大,因而对干燥速度影响显著,但使单板易开裂。ΔP相近、Tc不同的实验1(Tc=64.5 ℃)干燥速度大于实验4(Tc=54.5 ℃),但前者开裂数量(11条)远大于后者(2条)。

单板终含水率及其标准偏差呈材堆高度方向中间位置单板低、近电极板处单板高的趋势。主要由材堆中温度分布不均、干燥工艺条件等引起的干燥速度差异所致。在材堆与电极板间设置隔热材料,能使材堆高度方向温度分布均匀性提高、含水率差异减小。

6组干燥工艺中,按工艺6干燥,单板干燥速度略低于最快值,脱水比数据最集中,含水率分布均匀性最好,裂纹最短最少,总翘曲度平均值与标准偏差略高于最小值。因此,确定该工艺为5 mm柞木单板的较适宜高频真空干燥工艺。