硅橡胶/纳米二氧化钛复合材料耐酸性能的研究1

解 芳,冯 颖,郭永顺

(惠州学院 化学与材料工程学院,广东 惠州 516007)

硅橡胶的骨架是由硅氧烷键构成的一种无机聚合物.由于键型的特点,硅橡胶具有双重性,不仅具有一般无机物的耐热性、耐燃性及坚硬性,而且有绝缘性、热塑性和可溶性等有机聚合物的特性.因此,硅橡胶广泛运用于化工、国防军工、工农业生产及人们的日常生活中[1].但随着工业化水平的不断提高,人们对硅橡胶的要求也越来越高,尤其是在常温下,其耐酸性、耐溶剂、阻燃性、机械强度等方面存在一定的不足.近年来,研究的重点在硅橡胶中加入无机纳米粉来改性硅橡胶,使硅橡胶纳米复合材料在结构与性能方面展现出更加诱人的前景[2-3].有研究报道[4-7]添加了纳米SiO2、纳米碳酸钙、云母粉、蒙脱土等来改善硅橡胶的力学性能、热稳定性和阻燃性,但对硅橡胶材料的耐酸性能的研究很少见报道.为此,本研究通过在加工中添加高细度的补强填料纳米二氧化钛TiO2,研究了改性后的硅橡胶复合材料在酸性环境下其力学性能的变化.

1 实验部分

1.1 实验原材料

甲基乙烯基硅橡胶,纳米二氧化钛,硫化剂DCP,偶联剂KH560,硫酸,硝酸、盐酸

1.2 复合材料的制备

将称取好的硅橡胶置于开放式双辊混炼机上进行混炼,按实验配方依次加入纳米二氧化钛、硫化剂和偶联剂等,直至填充物与硅橡胶混炼均匀,得到混炼胶.混炼均匀后的硅橡胶复合材料在自动压片机中进行模压硫化20 min,硫化温度160℃,合模压力20 MPa,进而制备出硫化胶.自然晾干后,进行耐酸性能实验,待其各项性质稳定后,对改性复合材料的表观现象和力学性能进行测试.

在本实验中空白样为硅橡胶和硫化剂DCP混合样;实验样为硅橡胶、纳米二氧化钛、硫化剂DCP、偶联剂KH560的混合样.

1.3 性能测试

硬度测试:硬度测试执行标准为GB/T 531-1999,邵氏硬度计为GS-701N.在样品左上、右上、中间、右下和右上这五个位置分别测量其硬度,取其平均值,记录数据.

拉伸性能测试:拉伸性能测试执行标准为GB/T 528-1998,首先将样品制成哑铃状,然后在电子万能材料试验机CMT4104上进行测试,拉伸速率是500mm/min.记录加入纳米二氧化钛前后的硫化胶拉伸强度和扯断伸长率3次,取平均值,记录数据.

2 结果与讨论

2.1 盐酸对硅橡胶/纳米二氧化钛复合材料性能的影响

2.1.1表观现象

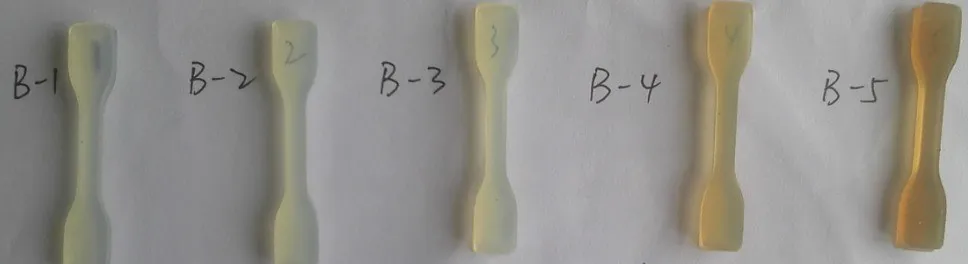

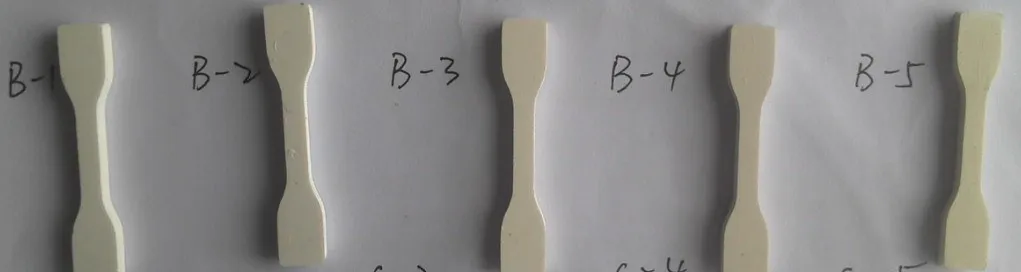

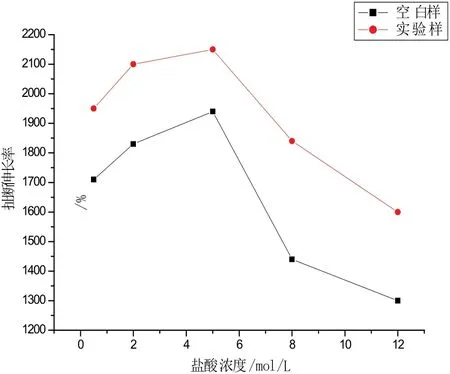

盐酸是一元强酸,具有还原性、强腐蚀性.本实验将添加纳米二氧化钛前后的硅橡胶材料依次浸泡在1、2、5、8、12 mol/L(分别用B-1,B-2,B-3,B-4,B-5表示)的30mL盐酸中8h,其表观现象如图1和图2所示.

图1 空白样浸泡盐酸后的表观现象

图2 实验样浸泡盐酸后的表观现象

由图中可以看出,没有添加二氧化钛的空白样在盐酸的环境下,随着盐酸浓度的增加,样品颜色逐渐向深黄色变化.而加入二氧化钛的实验样品颜色只是随着盐酸浓度的增加略微向淡黄色变化,两者均无出现裂痕等现象.

2.1.2力学性能测试

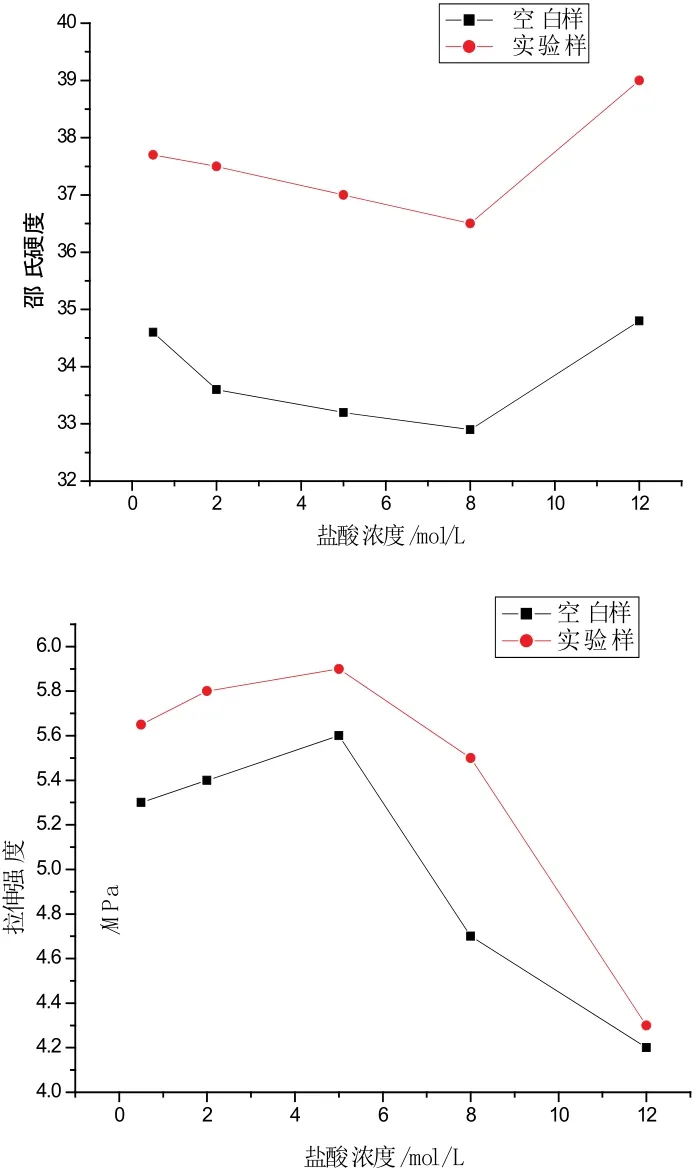

为了进一步研究纳米二氧化钛对硅橡胶的耐盐酸性能,又对上述实验条件下的样品进行了力学性能测试,结果如图3所示.

图3 样品浸泡盐酸后的力学性能

由图3可以看出,随着盐酸浓度的增加,空白样和实验样的邵氏硬度都是先减小后增大的,拉伸强度和扯断伸长率的则呈现缓慢上升后下降,且实验样的测试数值都大于空白样的测试数值.这是由于当盐酸浓度较低时,只是软化样品表层;但当盐酸的浓度增加到一定程度时,浓盐酸所具有的强腐蚀性破坏了样品的结构,失去弹性开始硬化,所以其拉伸强度和扯断伸长率开始急剧下降.比较可看出,纳米二氧化钛使硅橡胶的抗盐酸能力有所提升.

2.2 硝酸对硅橡胶/纳米二氧化钛复合材料性能的影响

2.2.1表观现象

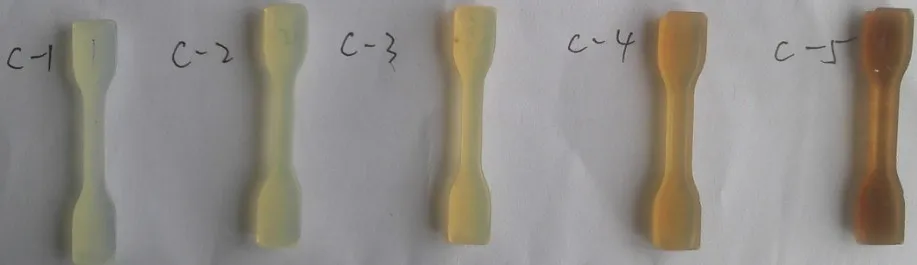

硝酸是一种有强氧化性、强腐蚀性的无机酸.其酸性较硫酸和盐酸小,易溶于水,不稳定,易见光分解.本实验将添加纳米二氧化钛前后的硅橡胶材料依次浸泡在2、5、8、12、16mol/L(分别用C-1,C-2,C-3,C-4,C-5表示)的30mL硝酸中8h后,其表观现象如图4和图5所示.

图4 空白样浸泡硝酸后的表观现象

图5 实验样浸泡硝酸后的表观现象

可以看出,随着硝酸浓度的增加,空白样的样品颜色由淡黄色向棕黄色变化(图4),而实验样品则由米白色向淡黄色变化(图5),均无裂痕现象.

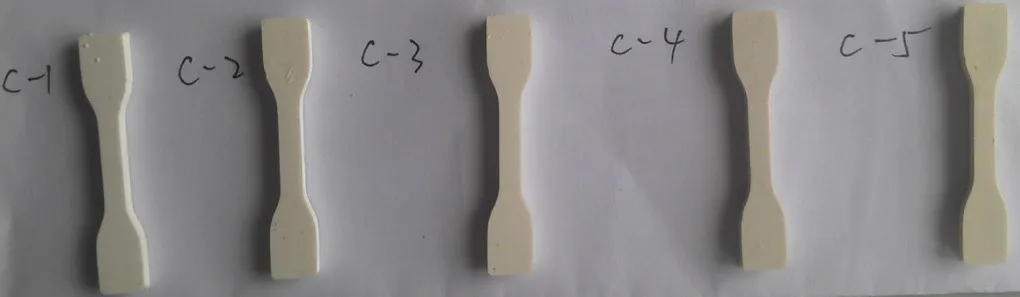

2.2.2力学性能测试

图6 样品浸泡硝酸后的力学性能

由图6可以看出,空白样和实验样的邵氏硬度随着硝酸浓度的增加先增加后减小,拉伸强度和扯断伸长率则是一直逐渐减小.但是当硝酸浓度过强时,两者的扯断伸长率相差无几.

这是由于随着硝酸浓度的增强,其强氧化性和强腐蚀性亦越来越强,对硅橡胶分子结构的破坏也越来越严重,致使样品结构松散,化学键断裂,弹性越来越差,所以其硬度、拉伸强度和扯断伸长率越来越小.实验样因为加入了纳米二氧化钛,纳米二氧化钛颗粒通过偶联剂以及本身表面的羟基作用、氢键等与硅橡胶分子接枝后增加了分子链的长度,使其硅橡胶变成立体网状结构[8-9],结构更紧密,弹性更好.但当硝酸浓度过强时,其强氧化性突显出来,两者的扯断伸长率变化不明显.

2.3 硫酸对硅橡胶/纳米二氧化钛复合材料性能的影响

2.3.1表观现象

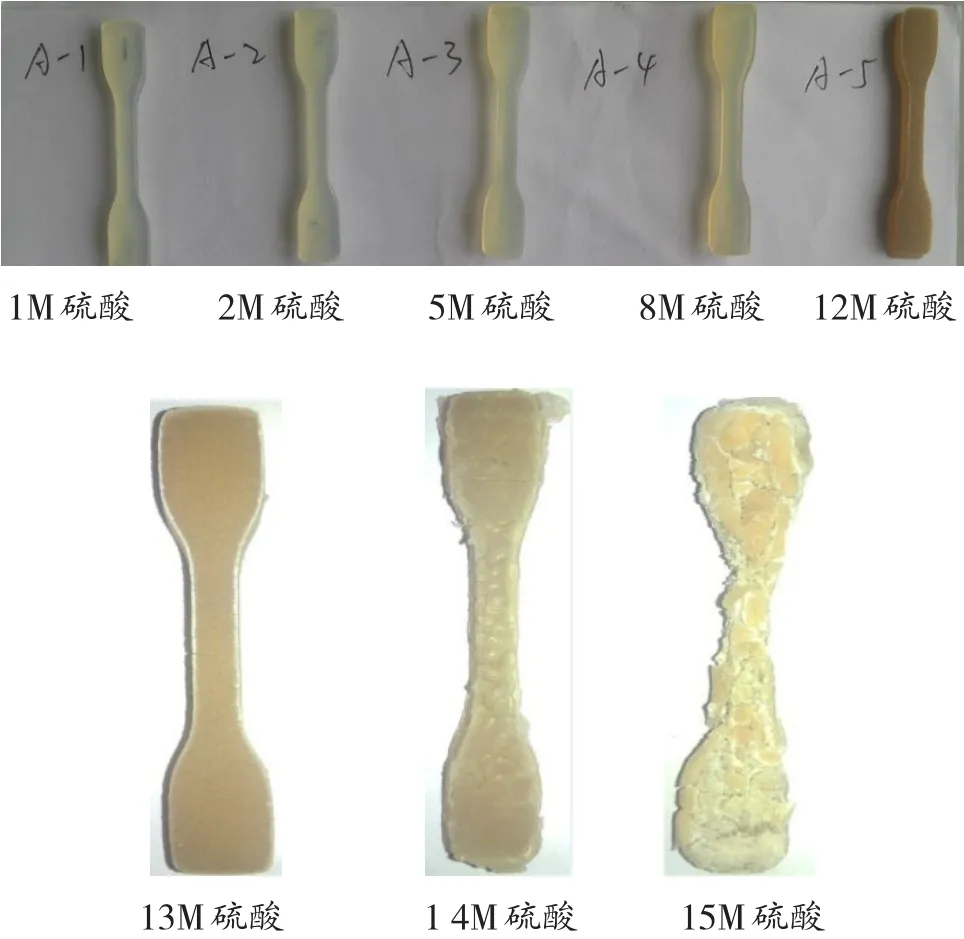

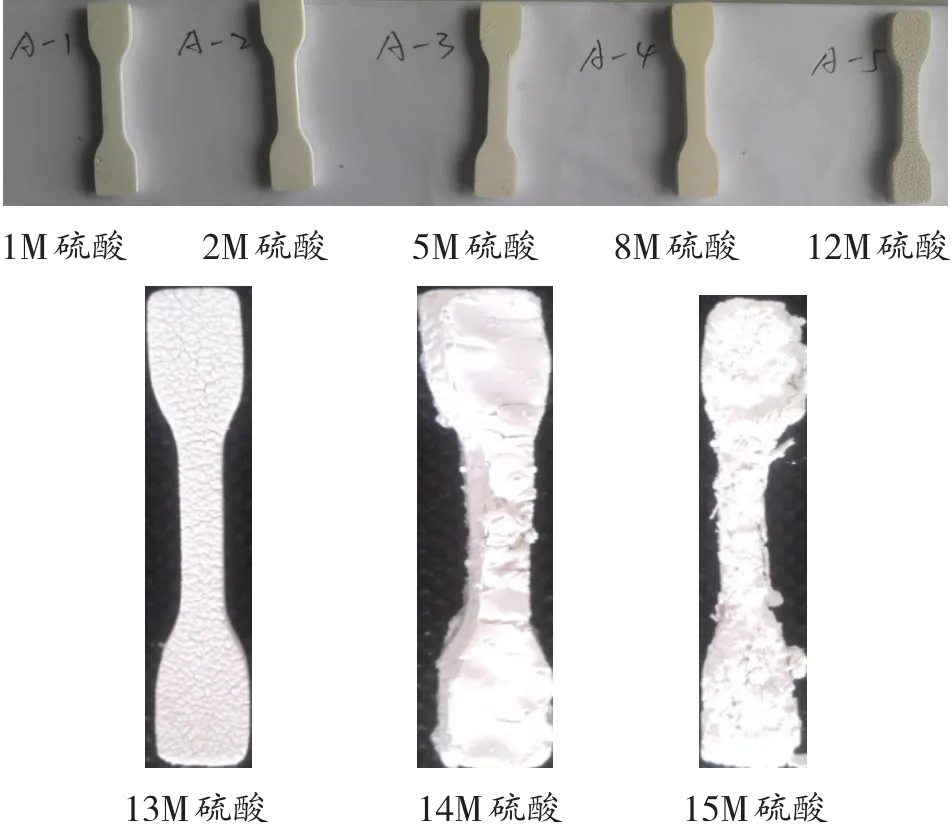

硫酸是一种高沸点难挥发的强酸,具有吸水性、脱水性、强氧化性.本实验研究了添加纳米二氧化钛前后的硅橡胶材料依次浸泡在1、2、5、8、12mol/L的30mL硫酸中8h后的表观现象.

图7 空白样浸泡硫酸后的表观现象

由图7可以看出,随着硫酸的浓度的增大,样品的颜色由淡黄色向深棕黄色变化,并且在13mol/L硫酸中浸泡8h的样品开始出现裂痕,随着硫酸浓度的增大,空白样品腐蚀的越来越严重,裂痕越来越明显,至15mol/L硫酸时,样品已经严重毁坏.

而用纳米二氧化钛对硅橡胶进行改性后,从图8中可以看到,实验样在硫酸浓度低于12mol/L时,颜色的变化并不明显,只是略微变淡黄色;而在13mol/L硫酸中出现裂痕,至14mol/L的硫酸时,样品开始表层剥落,被腐蚀的越来越严重,直至无法成形.

图8 实验样浸泡硫酸后的表观现象

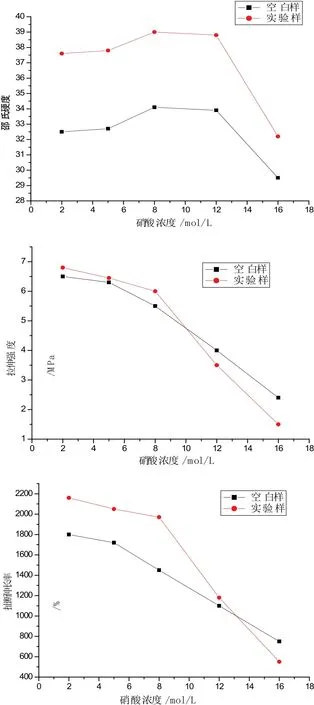

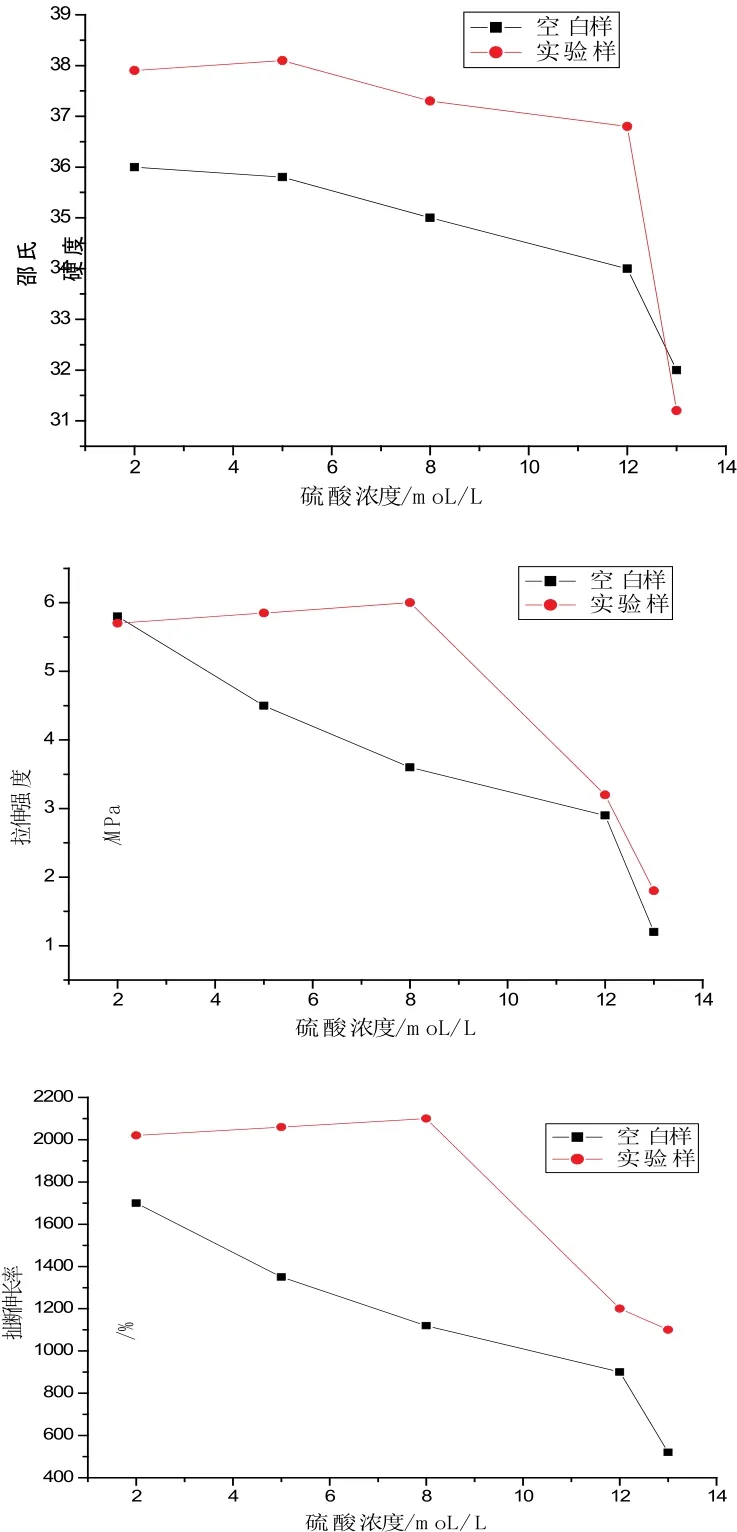

2.3.2力学性能测试

图9 样品浸泡硫酸后的力学性能

由图9可以看出,经过相同时间相同浓度的硫酸浸泡后,空白样的邵氏硬度、拉伸强度和扯断伸长率都随着硫酸浓度的增加而下降的趋势,而实验样的力学性能则是略微增加后才出现明显的下降.且实验样比空白样的性能好,在8mol/L硫酸时两者相差最明显.此外,在硫酸浓度低于12mol/L时,力学性能只是缓慢下降,但当硫酸浓度超过12mol/L时,这些力学性能开始急剧下降,而浸泡了更高硫酸浓度的样品均已毁坏,无法测试其相应值.

这是由于硫酸具有强氧化性和脱水性,硫酸在浓度较低时,使硅橡胶结构极少部分的不饱和键发生加成反应,使分子结构更紧密,弹性有所增加.但是当硫酸浓度由12mol/L向13mol/L变化时,样品的力学性能出现急剧下降,是因为浓硫酸使硅橡胶分子发生环化反应,使硅橡胶分子结构变得松散,样品出现裂纹,甚至样品毁坏、出现解体现象.但是因为实验样中加入了纳米二氧化钛,其改变了硅橡胶的内部结构,是硅橡胶具有了立体网状结构,提升了硅橡胶的稳定性,硅橡胶分子间排列更紧密,阻止了硅橡胶分子发生环化,而硫酸的脱水性反而使硅橡胶分子的结构变得更紧密,饱和性更强,所以实验样在经过低浓度的硫酸腐蚀后,其拉伸强度和扯断伸长率在缓慢上升.但是因为浓硫酸的强氧化性和脱水性太强,所以当硫酸的浓度上升到较高浓度时,空白样和实验样的拉伸强度和扯断伸长率都开始急速下降,但是实验样的测试数值一直大于空白样的.说明,硅橡胶/纳米二氧化钛复合材料的抗酸性增强.

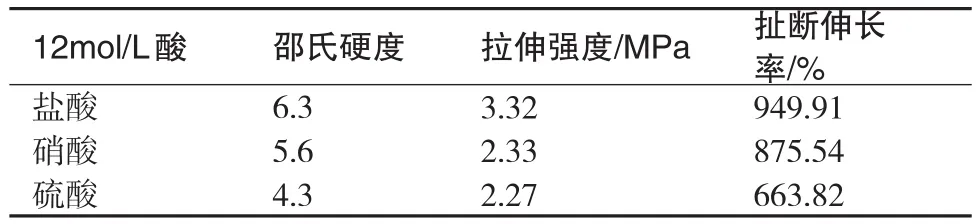

2.4 相同浓度的硫酸、盐酸、硝酸对硅橡胶/纳米二氧化钛材料性能的影响

为了对比三大强酸对硅橡胶/纳米二氧化钛复合材料力学性能的影响,本实验分别制备出了12mol/L的硫酸、盐酸、硝酸,然后将硅橡胶/纳米二氧化钛复合材料浸泡于三大酸中5天(约120h),结果如表1所示.

表1 实验样品在12mol/L强酸中浸泡后的力学性能

由表1可以看出,在12mol/L的酸中浸泡了5天后,在盐酸中浸泡的硅橡胶/纳米二氧化钛复合材料的邵氏硬度、拉伸强度、扯断伸长率呈现最大值,浸泡在硫酸中力学性能最小.可以得出,硅橡胶/纳米二氧化钛复合材料耐盐酸性能最好,其次是耐硝酸,在硫酸中力学性能的改变最明显.

3 结论

本实验从酸的种类、酸的浓度和浸泡时间三个因素入手,研究硅橡胶/纳米米二氧化钛复合材料的耐酸性能.表明通过纳米二氧化钛改性后的硅橡胶复合材料其耐酸性能均得到提高,但在较强的酸性条件下,硅橡胶/纳米二氧化钛复合材料的力学性能均会出现大幅下降.