火驱油墙形成机理及影响因素

李秋 ,易雷浩,唐君实 ,关文龙 ,蒋有伟 ,郑浩然 ,周久宁 ,王晓春

(1. 提高采收率国家重点实验室,北京 100083;2. 中国石油勘探开发研究院,北京 100083;3. 中国石油大学(北京)石油工程学院,北京 102249)

0 引言

火驱是一种重要的热力采油技术,国外自20世纪50年代开始进行了大量的室内研究与矿场试验,于80年代取得了较快的发展和应用;国内胜利、辽河、新疆等油田也相继开展了大量火驱试验。近年来,空气驱及火驱技术的理论研究和矿场应用均取得较大进展[1-3]。新疆H1块火驱先导试验自2009年底点火成功后持续进行火驱开发,截至2017年,已连续运行8年,在蒸汽驱基础上提高采收率 25%,取得较好效果[4],目前该油田红浅火驱工业化扩大试验正在稳步推进。

在储集层高含水通道(前期注蒸汽开发所形成)普遍存在的情况下,火驱能够取得较高的波及效率并大幅度提高采收率的重要机理之一是油墙的形成。事实上,很多学者已在多种开发方式中发现了油墙:聚合物驱过程中,驱替前缘会出现含油饱和度激增而形成油墙[5];低渗透油藏气驱过程中,由于轻组分的运移和聚集而产生油墙[6];蒸汽驱过程中,由于蒸汽的驱油效率远高于热水,所以会在蒸汽带的前方形成油墙[7]。

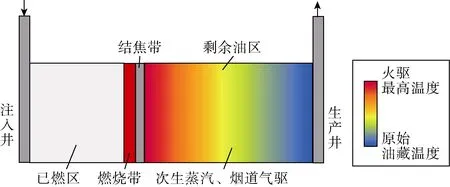

室内实验和矿场试验结果均表明火驱过程也可以形成油墙。对于火驱过程,根据实验研究结论可以将储集层从空气注入端到出口端划分为5个区带:已燃区、燃烧带、结焦带、油墙和原始油区[8](另有学者提出结焦带和油墙之间应该有一段很宽的凝结区和集水带,如果是注蒸汽后期油藏,在油墙后面还将形成集水带[9])。观察火驱油墙的最直观方法是在三维火驱物理模拟实验中中途注氮气灭火,然后拆开模型,由此可观察到结焦带前有一条平行的深色条带,经测定,该条带含油饱和度比其他区域高 20%以上,该条带即为火驱过程中的油墙。在火驱矿场应用中,也能够通过燃烧前缘突破前产量的快速上升推断出燃烧带之前存在油墙[10-11]。

尽管目前关于油墙的文献报道较丰富,但油墙的概念尚未进行明确的定义。目前的研究大多关注油墙对开发效果的影响,并未从理论上研究其形成机理与形成条件。本文基于B-L稳态非混相驱渗流理论[12],给出油墙的具体定义,同时对火驱过程中油墙形成的机理及特征进行较系统的研究,分析油藏温度、含油饱和度等因素对油墙形成的影响,探讨火驱过程中油墙形成的最佳条件。

1 油墙的概念及判定指标

油墙是指原油被驱替过程中一定时间内在多孔介质一定区域内形成的含油饱和度增加的区带,是原油在渗流过程中局部逐渐富集的结果。据此定义,可以用含油饱和度随时间的变化率判定油墙是否可以形成,表达式如下:

当ω大于0时,说明含油饱和度随时间逐渐增加,油墙可以形成,ω值越大,油墙形成越快;反之,当ω小于等于 0时,油墙无法形成。实际驱替过程中,储集层不同位置上ω的数值不同,其峰值处含油饱和度增加最快,是油墙的中心。

2 一维正向干式火驱渗流模型

2.1 考虑温度梯度影响的渗流模型

模型假设条件:①火驱过程为一维正向干式火驱;②忽略温度对相渗曲线形态的影响;③驱替相为以蒸汽和烟道气为主的气相,被驱替相为液相,忽略油水两相渗流的差异;④驱替过程为稳定驱替,不考虑压力波动的影响;⑤渗流过程中气体为理想气体,忽略气体在液相中的溶解以及气液毛细管力的影响;⑥储集层均质等厚,各向同性;⑦沿驱替方向,火驱结焦带之前储集层中仅存在气液两相渗流,且无化学反应发生。

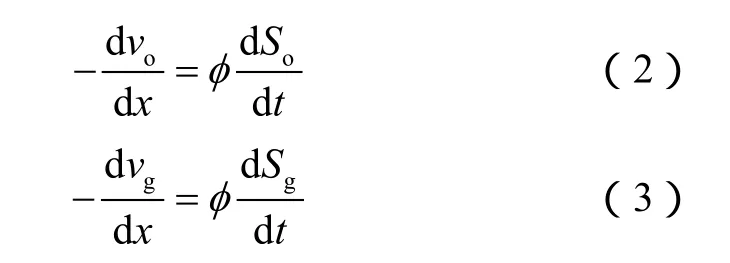

多孔介质一维两相驱替过程中,油、气两相均满足连续性方程:

同时遵循运动方程:

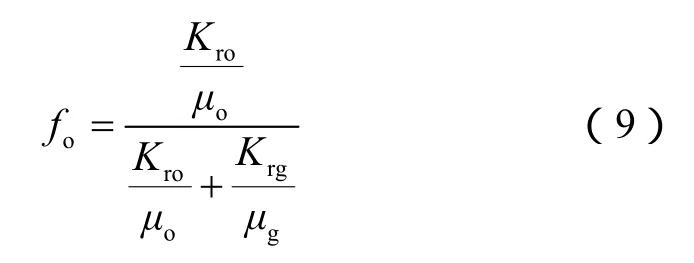

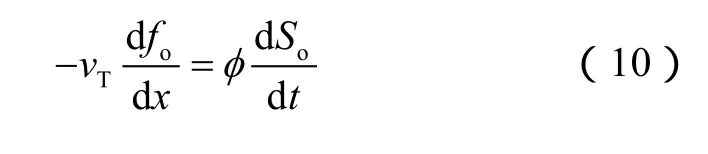

和分流量方程:

将(4)、(5)式代入(7)式中可得:

将(8)式代入(7)式,再代入(2)式得:

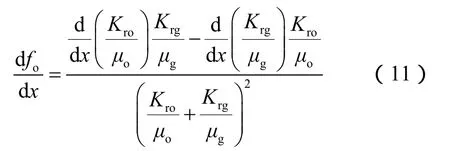

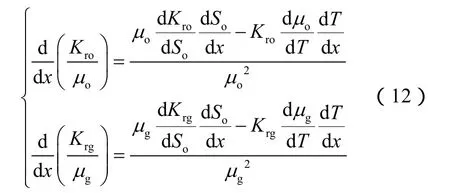

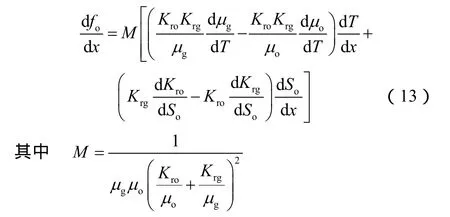

Kro,Krg为含油饱和度So的函数;μo,μg为温度T的函数;So,T为位置x的函数。将含油率fo对x求导可得:

(11)式中复合函数微分形式可写为:

将(12)式代入(11)式得:

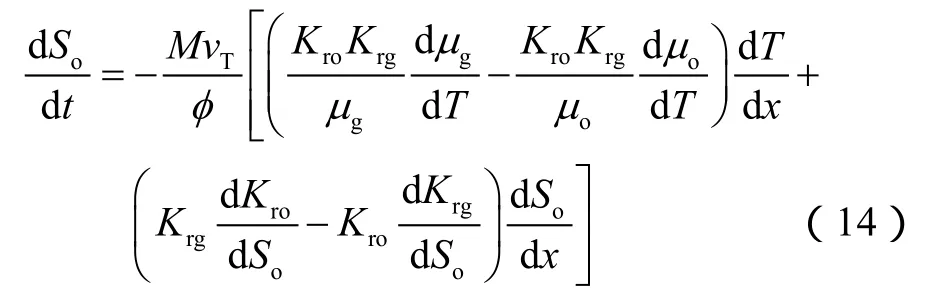

将(13)式代入(10)式中可得:

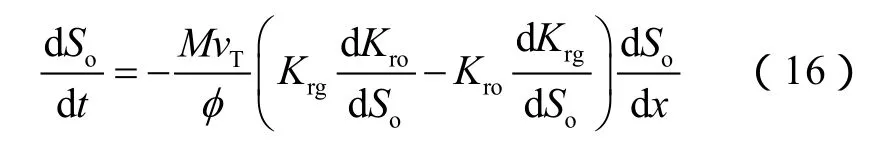

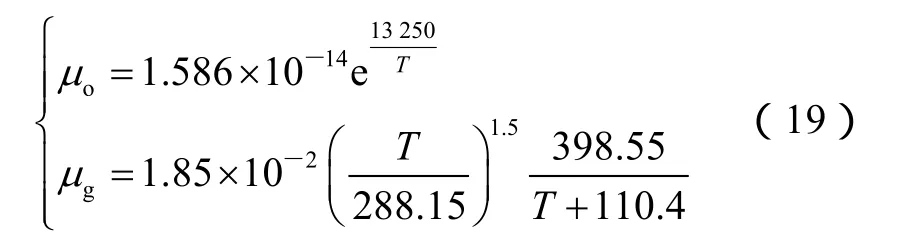

式中,气体黏度与温度的关系用萨特兰公式计算,原油黏度与温度的关系采用Andrade方程计算[12]:

2.2 不同驱替条件下的渗流模型

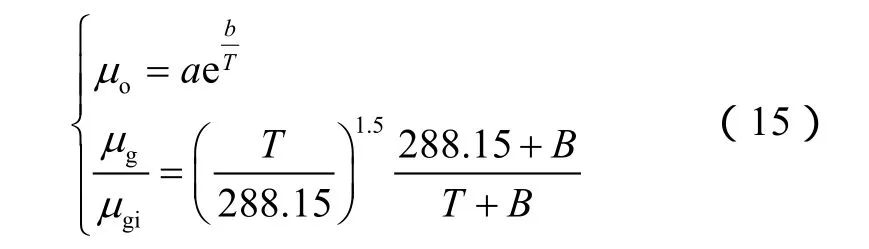

2.2.1 等温非混相驱替过程的渗流模型

等温非混相气驱过程(如氮气驱等)中不同位置储集层的温度近似相等,即dT/dx等于0。此时(14)式可化简为:

由此可知,等温非混相气驱过程无法产生油墙。类似地,也可以推理得到等温非混相水驱过程也无法形成油墙。

2.2.2 含油饱和度梯度为零时的渗流模型

对原始油藏的热采过程中,当热流体注入瞬间,在足够小的范围之内,油藏中不同位置的含油饱和度近似相等,即dSo/dx等于0。此时(14)式可化简为:

3 火驱油墙形成机理

3.1 一维燃烧管实验设计

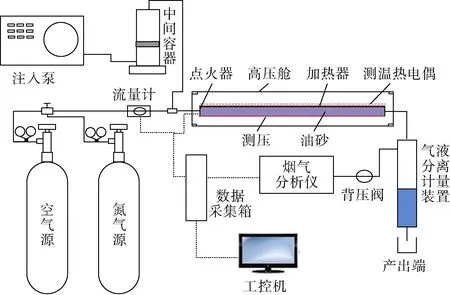

图1 一维燃烧管实验系统装置

为验证所建渗流模型的合理性,采用新疆油田稠油样品进行一维燃烧管实验。燃烧管实验装置(见图1)由注入系统、模型本体、测控系统及产出系统4部分构成。注入系统包括空气压缩机、注入泵、中间容器、气瓶及管阀件;测控系统对温度、压力、流量信号进行采集并处理;产出系统主要完成对模型产出流体的分离及计量。实验通过岩心热电偶测温、壁面热电偶测温和加热瓦加热保温,可将火驱过程热损失的影响降到最低[8]。

图2 燃烧管模型示意图

实验装置的模型本体(见图2)为一维岩心管,直径70 mm,长400 mm,在岩心管的沿程均匀分布13支热电偶和 5个压差传感器,用于监测岩心管不同区域的温度和压力降。实验参数根据新疆稠油油藏的地质特征结合火驱相似准则进行设计,实验过程开始时,在点火器预热后注空气实现点火,稳定火驱至整个燃烧管燃烧完成后停止注气,结束实验。通过计算机实时采集实验过程各节点的温度信号,实现对火驱过程温度场及燃烧带的监控。这里引入压降百分比以便于分析沿程压力变化情况[8],第i段的压降百分比Ri定义如下:

3.2 火驱渗流模型的验证

火驱过程中(见图3):注入井至燃烧带间的区域为已燃区,含油饱和度为0;燃烧带右方存在原油高温反应生成的结焦带;结焦带至生产井间则为剩余油区域。剩余油区域中接近燃烧带的区域温度高,远离燃烧带不受影响的区域温度为原始油藏温度,因此剩余油区域温度变化幅度较大[13]。剩余油区域受高温蒸汽和烟道气驱替作用,表现为受温度影响的非混相气驱区域。

图3 火驱过程示意图

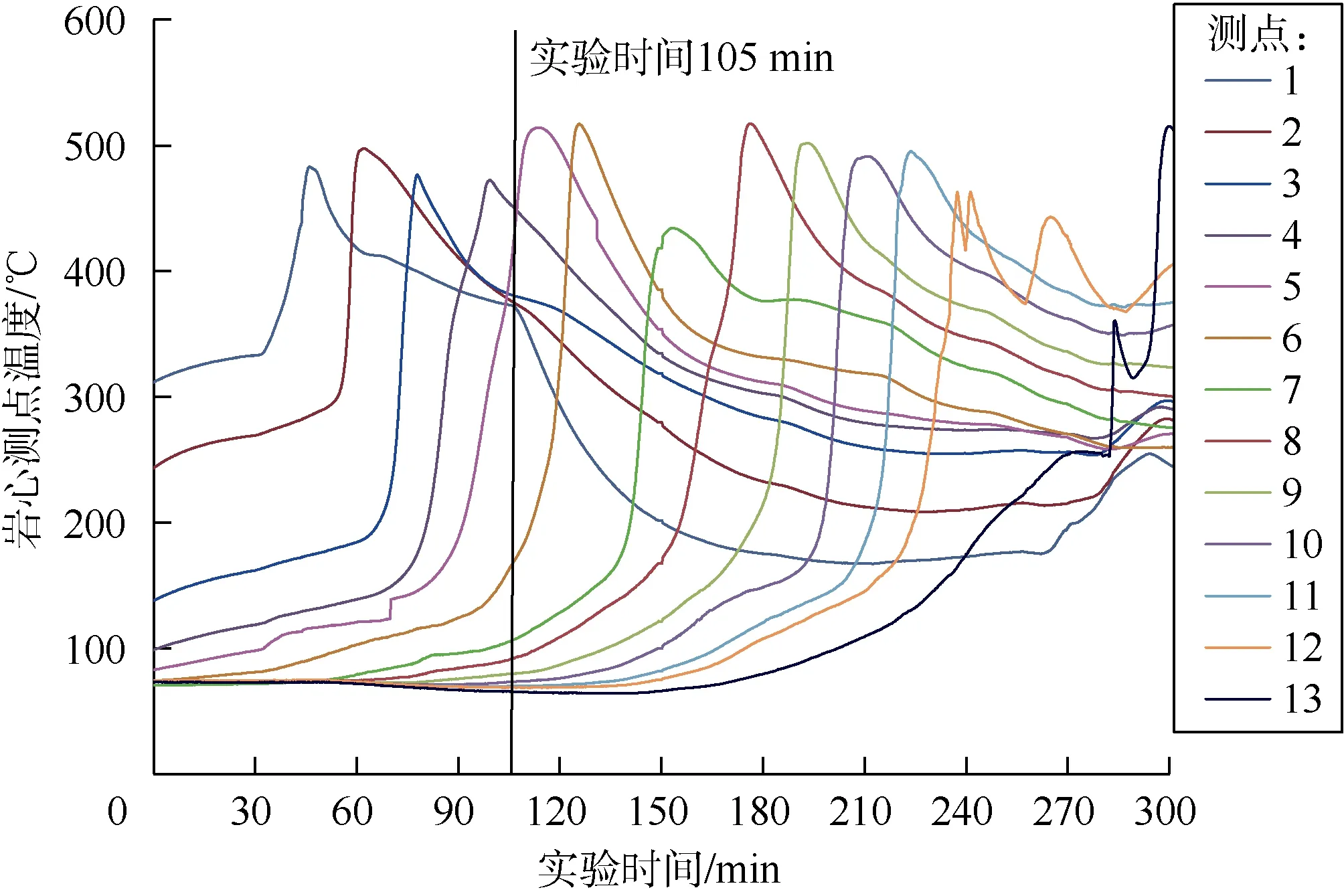

图4 实验过程中各测温点温度变化曲线

由燃烧管实验过程中各热电偶测得的温度随时间变化的曲线(见图4)可知,实验进行105 min时燃烧带位于第5个测温点附近,实验刚开始及快结束时由于燃烧管首尾热损失较大,数据误差大,实验进行一段时间后温度场较稳定,此时实验数据误差较小,因此,选取该时刻的温度场用于渗流模型分析。燃烧管实验过程中气液两相相渗数据见表1,用于模型计算的其他基础参数均采用室内实验参数:总液体流速0.000 5 m/s,孔隙度40%,含油饱和度60%,第5个测温点处含油饱和度梯度绝对值20 %/m。

表1 油气两相相对渗透率

渗流模型中μo,μg的值通过室内实验使用的黏温曲线计算,具体公式如下:

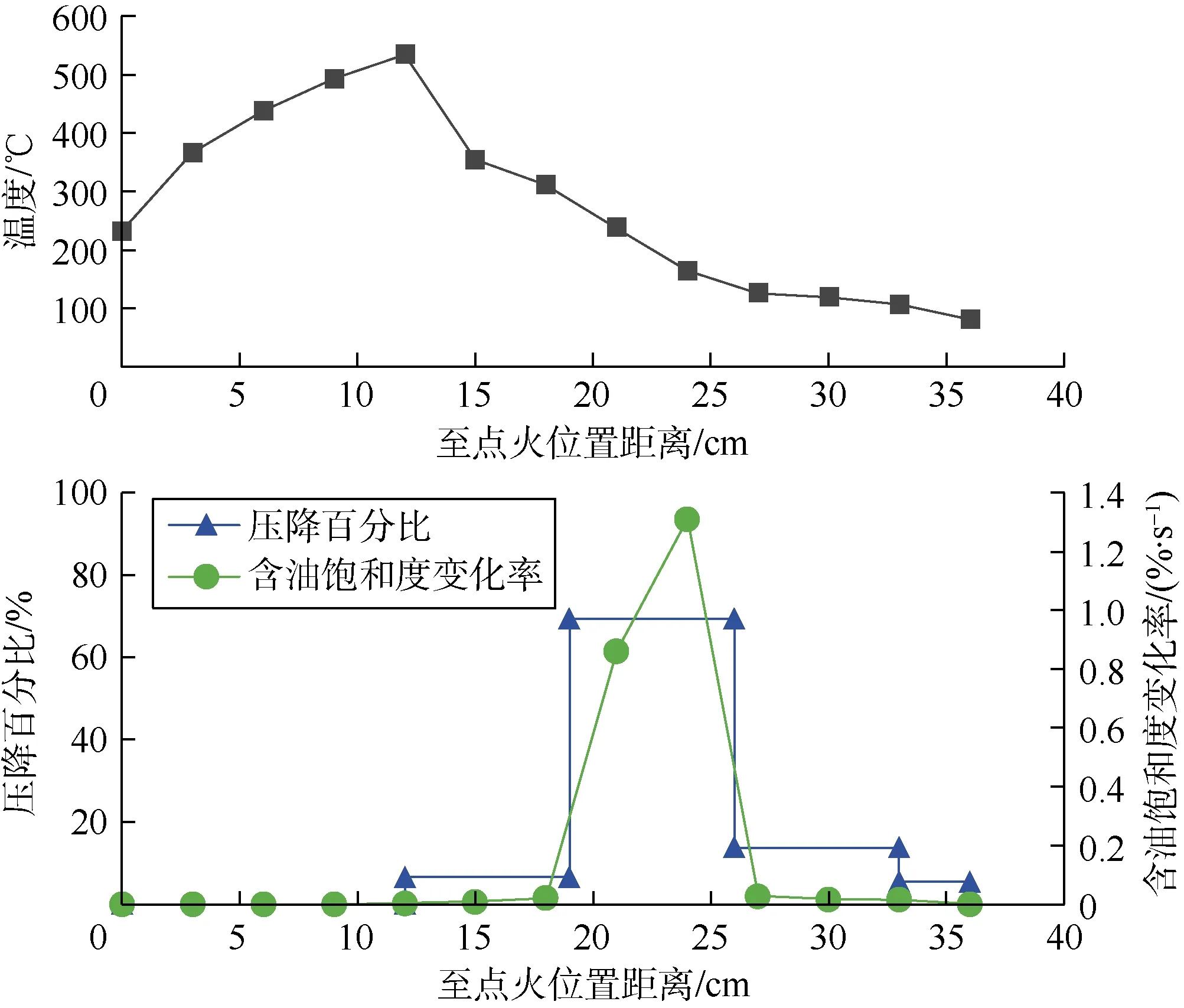

将实验参数代入(14)式,可计算所取时刻的含油饱和度变化率分布(燃烧带波及区域含油饱和度为零,不进行含油饱和度变化情况分析),同时将其与该时刻下的压降曲线进行对比(见图5)发现:已燃区经过燃烧后的岩心含油饱和度几乎为零,为单一气相渗流,渗流阻力极小,因而该区带几乎没有压力损耗;燃烧带及其前缘(结焦带),气相渗透率较高,该区带也几乎没有压力降落;压力集中消耗在距点火位置19~26 cm的区域内,这一区域消耗的压力占总注采压降的 70%~80%。分析原因,该区域多孔介质中含油饱和度高,气相饱和度低,而油相的渗流阻力远大于气相,因此该区域总的渗流阻力大,因而压力消耗占比高。根据文献[8]的观点,分段压降百分比最高的区域即为高含油饱和度油墙,因此,实验中的油墙位于距点火位置19~26 cm的区域。

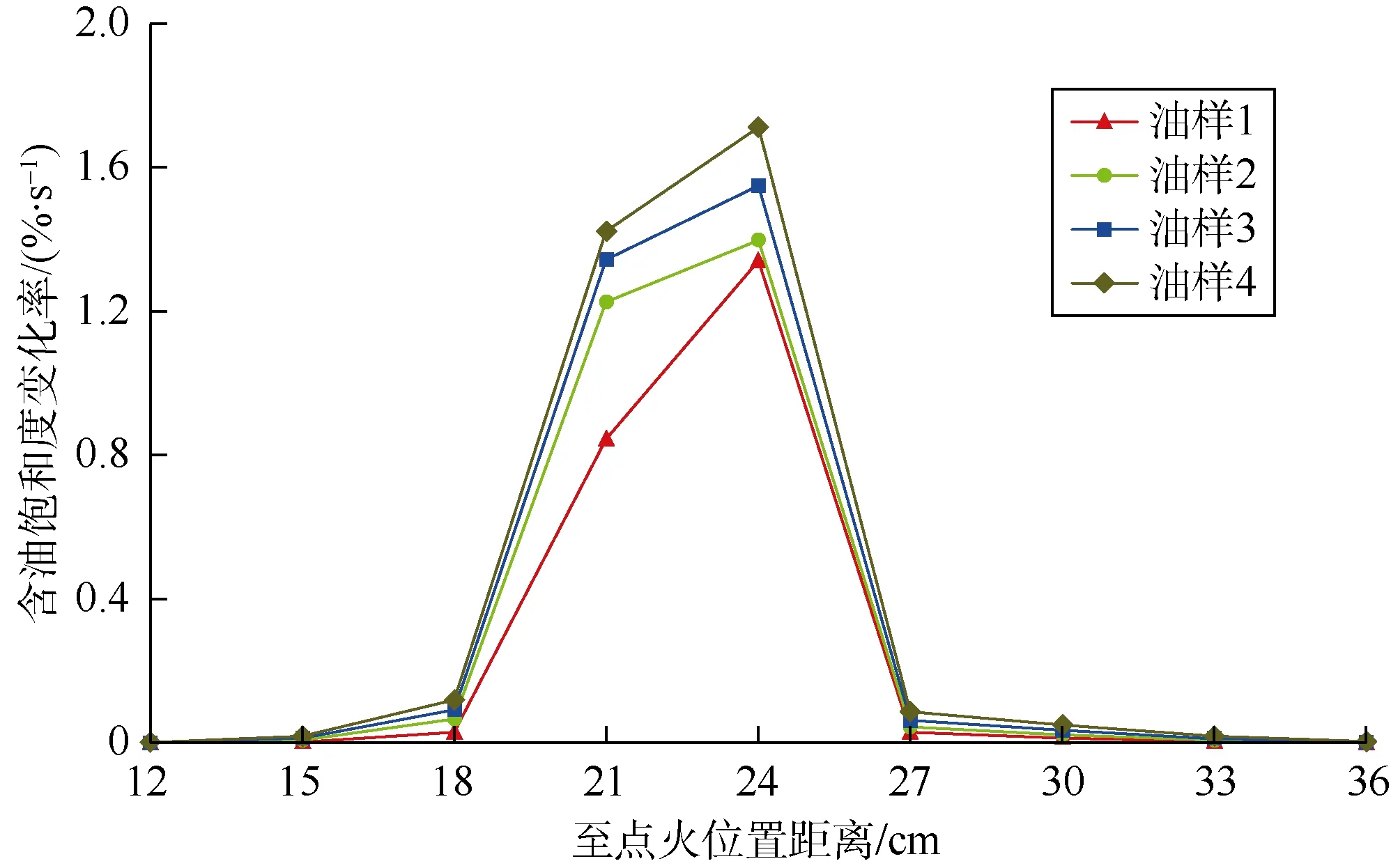

图5 沿程温度、压降和含油饱和度变化率分布

从计算结果看,沿程各点的含油饱和度变化率不断变化,燃烧带起点位于距点火位置约12 cm处,12~15 cm区域油饱和度变化率很小,接近为0,不会形成油墙,说明油墙距离燃烧带有一定的距离;距点火位置18~27 cm区域,含油饱和度变化率曲线波动最大,峰值出现在距点火位置24 cm处,该处含油饱和度迅速上升,为油墙中心;距离点火位置30 cm及以后区域的含油饱和度变化率也接近为0。

实验与计算结果都表明,油墙和结焦带之间确实存在一定空间,但该区域是否为 Prats[9]所认为的凝结区和集水带则需进一步的实验证实。同时也可看到计算结果与实验数据高度吻合,说明渗流新模型是可靠的,可用于描述火驱过程中油墙的形成机理。

4 火驱油墙形成的影响因素

4.1 影响因素分析方法

由(14)式可以看出,火驱油墙形成主要受储集层流体渗流速度、孔隙度、渗透率、温度、流体黏度与含油饱和度等多重因素共同影响。为清晰理解不同因素的影响程度,这里采用控制变量单因素分析方法开展讨论。

单因素分析计算中选取火驱实验中的基础参数值,在固定总液体流速为0.000 5 m/s,孔隙度为40%的基础上,分别研究温度、温度梯度、原油黏度、含油饱和度、含油饱和度梯度(含油饱和度梯度指含油饱和度随位置的变化率,这里只考虑一维情形)等对火驱油墙形成的影响。

4.2 影响因素

4.2.1 油墙与温度的关系

在实验参数基础上,固定剩余油区域初始含油饱和度为60%,含油饱和度梯度为20 %/m,温度梯度为-500 ℃/m。通过计算可得温度从20 ℃到600 ℃的含油饱和度变化率曲线(见图6)。随着温度的升高,含油饱和度变化率呈先升高后下降形态,峰值出现在190 ℃,说明理论上存在使含油饱和度变化率达到最大的临界温度,该温度是油墙形成的最佳温度,也是油墙形成速度最高的温度。温度较低时(约小于100 ℃)含油饱和度变化率接近于0,温度较高时(约大于300 ℃)含油饱和度变化率也接近于0。

图6 温度对含油饱和度变化率的影响

火驱过程中,燃烧带的温度一般超过550 ℃,剩余油区远离燃烧带的区域温度接近原始油藏温度,温度变化跨度大。靠近燃烧带区域温度过高(该区内原油会发生热裂解、蒸馏、脱羧等物理化学变化,原油和有机气体被排出),形成油墙的可能性较小;远离燃烧带的剩余油分布区,因温度过低形成油墙的可能性也较小。因此,油墙只能在距离燃烧带一定距离的剩余油分布区内形成。

4.2.2 油墙与温度梯度的关系

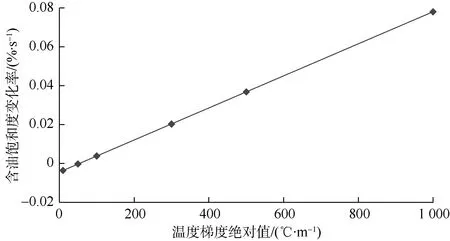

固定含油饱和度与含油饱和度梯度不变,设定储集层初始温度为127 ℃,计算不同温度梯度下(沿驱替方向储集层温度逐渐降低,温度梯度为负值,为便于分析,这里取绝对值)含油饱和度变化率曲线(见图7)。

含油饱和度变化率随储集层温度梯度绝对值的增加线性增加,温度梯度的绝对值小于等于50 ℃/m时,含油饱和度变化率小于0,即含油饱和度随时间增加而减小,原油被气相驱替向前流动,不能形成油墙;温度梯度绝对值大于 50 ℃/m时,含油饱和度变化率大于0,具备形成油墙的条件。即存在临界温度梯度,超过该值时油墙才能形成。

图7 温度梯度对含油饱和度变化率的影响

根据一维燃烧管实验结果,在火驱过程中,燃烧带温度较高,可以达到 550 ℃以上,而远离燃烧带的剩余油区温度与原始油藏温度相近。故从燃烧带至剩余油区温度逐渐降低,存在温度梯度,且变化较大,靠近燃烧带温度梯度绝对值较大,远离燃烧带温度梯度绝对值较小。因此,火驱过程中油墙只可能在燃烧带至剩余油区一定范围内形成。

4.2.3 原油黏度的影响

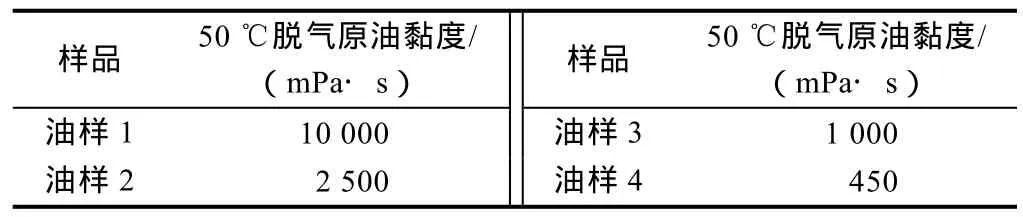

设定初始含油饱和度 60%、孔隙度 40%,开展不同黏度(见表2)的稠油一维燃烧管实验,取燃烧带到达距点火位置12 cm处的温度场数据,结合实验基础参数计算含油饱和度变化率的分布(见图 8)。可以看出,原油黏度与含油饱和度变化率负相关,油样 4的黏度最低,但其含油饱和度变化率最高,曲线 0轴以上包围的面积更大,故其形成的油墙宽度最大。实际稠油油藏火驱开发过程中,原油黏度较低的油藏中形成的油墙更宽,形成速度更快。

稀油油藏的原油黏温关系与新模型中采用的黏温模型有较大差别,因此新模型的预测结果对稀油油藏适用性较差,同时稀油油藏的火驱驱油机理更复杂,能否形成油墙及油墙的形成动态特征需进一步研究。

表2 实验油样黏度数据

图8 不同黏度油样含油饱和度变化率分布

4.2.4 储集层含油饱和度的影响

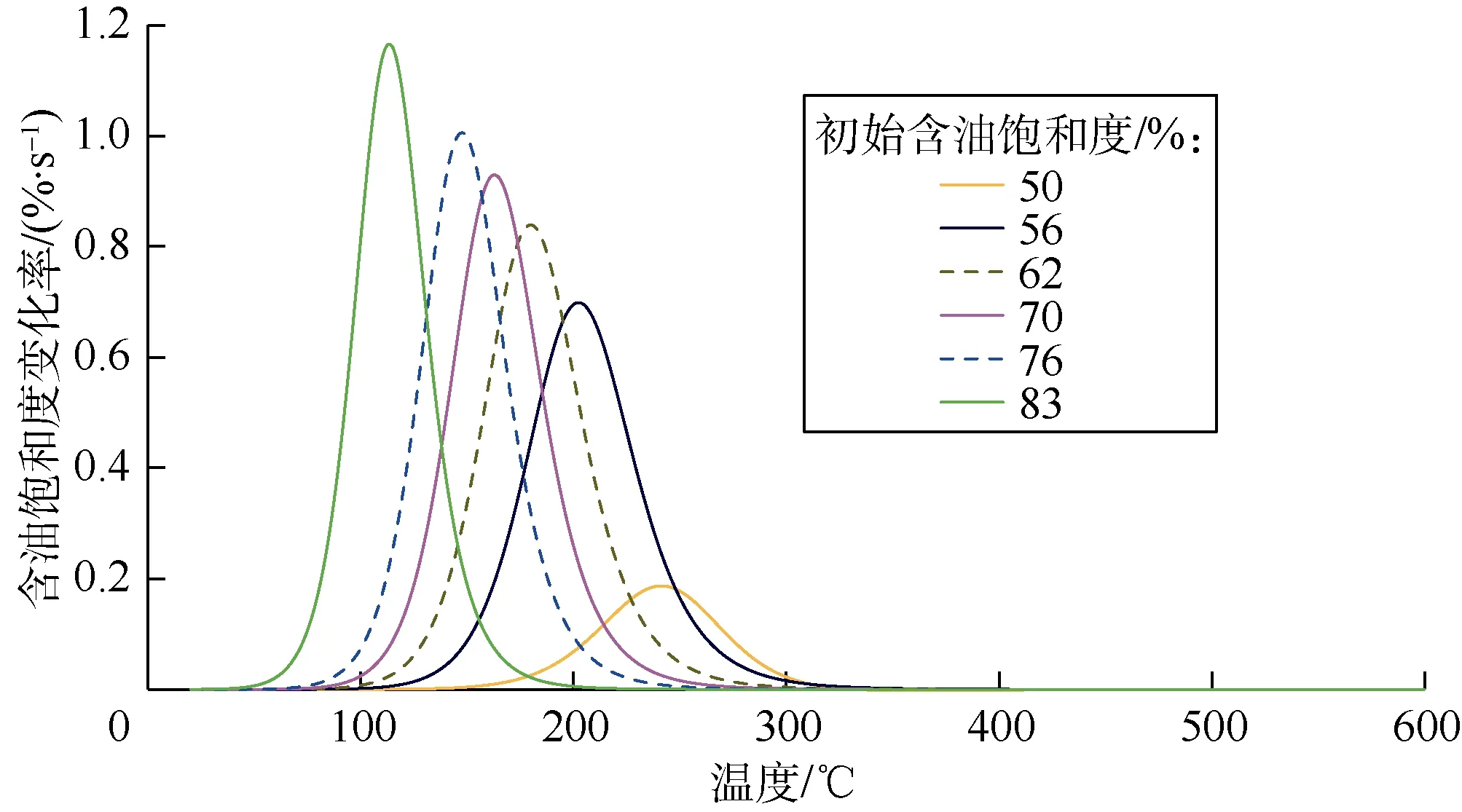

设定含油饱和度梯度为20 %/m,温度梯度为-500℃/m,计算不同含油饱和度条件下含油饱和度变化率与温度的关系曲线(见图9)。可以看到随着含油饱和度的增加,含油饱和度变化率达到峰值的温度点向左移动,且峰值逐步增大,含油饱和度越高,油墙形成的最佳温度越低,油墙形成的速度越快。

图9 不同含油饱和度下温度对含油饱和度变化率的影响

稳定火驱过程中随着火线的不断推进,火驱带温度场也将向前推进,但其分布规律基本保持不变,因此,火驱过程中可以不考虑温度场推进对油墙形成的影响。

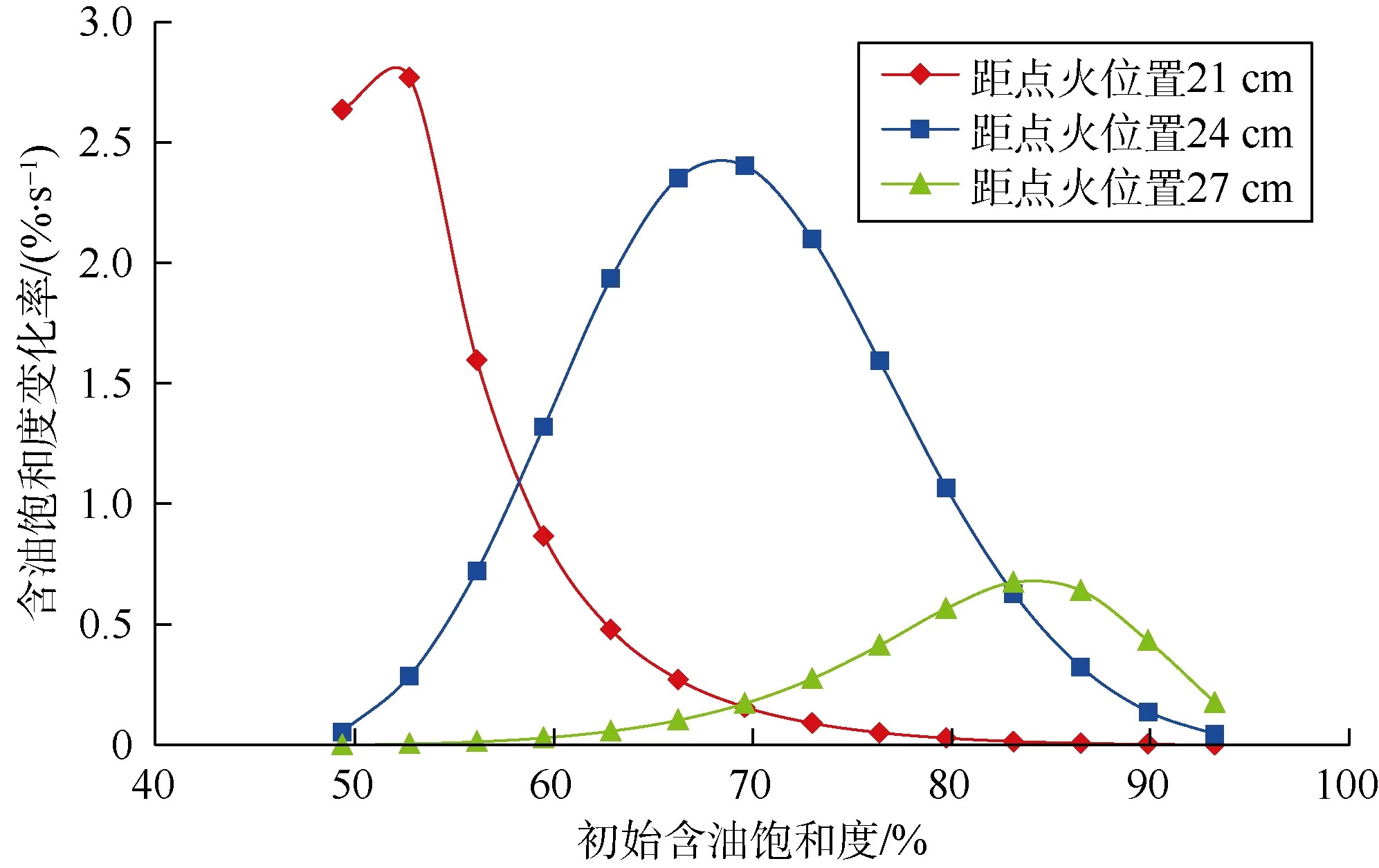

采用一维燃烧管实验的温度分布结果,改变实验的初始含油饱和度,分别计算距离点火位置21,24和27 cm处含油饱和度变化率与含油饱和度的关系(见图10)。由图可知,初始含油饱和度对不同位置处油墙形成过程的影响不同,如当初始含油饱和度为 55%时,距离点火位置21 cm处的储集层中含油饱和度变化率最大, 27 cm处最小,形成的油墙距离燃烧带更近;而初始含油饱和度为80%时,距离点火位置24 cm处含油饱和度变化率最大,21 cm处最小,油墙形成在距离燃烧带较远处。这说明火驱前储集层含油饱和度较低时(如蒸汽驱后的储集层中进行火驱),形成的油墙距燃烧带较近,反之较远。

图10 含油饱和度变化率与初始含油饱和度关系曲线

4.2.5 含油饱和度梯度的影响

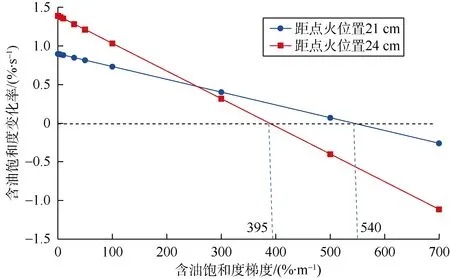

储集层物性参数的非均质性导致火驱过程中不同位置的含油饱和度梯度有差异。基于燃烧管实验的温度场,分别计算距点火位置21,24 cm处含油饱和度梯度与含油饱和度变化率关系曲线(见图11)。可以看出,含油饱和度变化率与饱和度梯度的绝对值呈线性负相关,且含油饱和度梯度绝对值存在临界点(图中分别为 540,395 %/m)。含油饱和度梯度绝对值大于临界值时,含油饱和度变化率小于0,含油饱和度随时间而减小,油墙无法形成;当含油饱和度梯度绝对值小于临界值时,含油饱和度变化率大于0,含油饱和度将随时间而增加,油墙可以形成。

图11 含油饱和度梯度与含油饱和度变化率关系曲线

油藏地质条件是火驱成败的首要因素[9],实际油藏中,在饱和度平面分布极不均匀情况下,或者在次生水体的边缘,含油饱和度梯度较大,油墙可能将无法形成。对注蒸汽开发油藏后期实施火驱,因储集层中形成了大小不一的次生水体(水坑)[14],点火初期注气井周围可形成高饱和度油墙,但随着油墙逐步推移,遇到前方水坑时,堆积起来的油墙要消耗一部分填坑。水坑规模较小,油墙含油饱和度仅有所降低,而不会消失;水坑规模较大,油墙就会因为填坑而完全消耗,只能在水坑的后面再重新构建[10]。这是火驱过程中的“先填坑后成墙”现象[11]的理论基础。

相对均质油藏条件下的火驱,含油饱和度梯度一般小于50 %/m,含油饱和度梯度绝对值对含油饱和度变化率影响较小,即含油饱和度梯度对原始油藏实际火驱过程中油墙的形成影响不大。

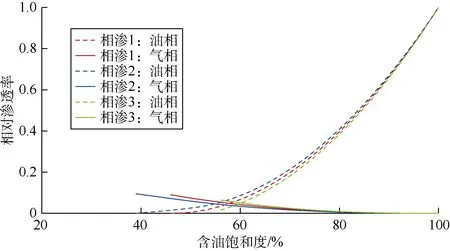

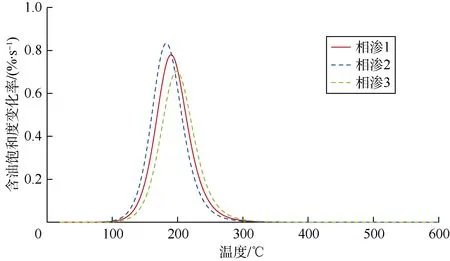

4.3 相渗曲线对渗流模型的适用性分析

相渗曲线形态因储集层物性不同而存在差异,该差异对计算结果具有一定影响,为验证其影响程度,选取3条不同的相渗曲线(见图12),固定其他参数计算含油饱和度变化率与温度关系曲线(见图13)。可以看出,相渗曲线形态对含油饱和度变化率的影响较小,证实渗流新模型可适用于多种类型储集层,范围较广。

图12 相渗曲线

图13 不同相渗曲线条件下含油饱和度变化率与温度的关系

5 成墙条件优选

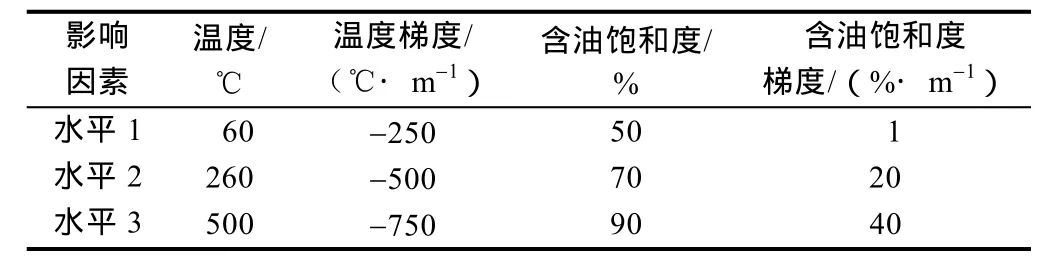

以实验数据为基础,采用正交设计方法,综合研究油藏温度、温度梯度、含油饱和度和含油饱和度梯度对含油饱和度变化率的影响,优选油墙形成的最佳条件。据此设计了4影响因素3水平的正交实验,其中温度水平按储集层温度(60 ℃)与最高火驱温度(500 ℃)范围进行划分,其他参数水平均根据火驱过程中参数变化范围划分(见表3)。据此设计了正交实验分组(见表4)。

表3 正交实验参数设计

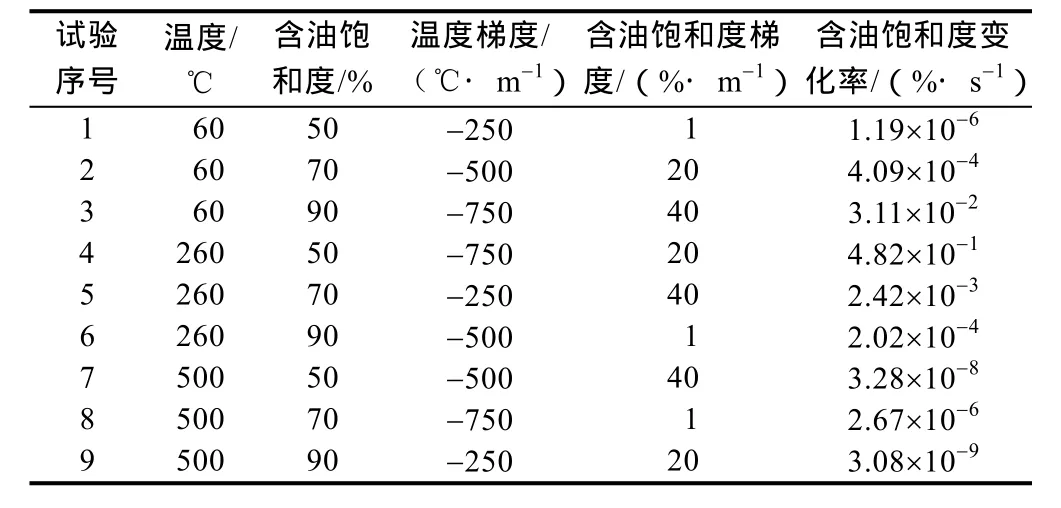

表4 正交实验分组

实验结果表明,当储集层温度为260 ℃,含油饱和度为50%,温度梯度为-750 ℃/m,含油饱和度梯度为20 %/m时,含油饱和度变化率最大,等于0.482 %/s。火驱过程中,储集层条件与以上条件相近的区域最有利于油墙的形成。

6 结论

油墙可定义为原油被驱替过程中一定时间内在多孔介质一定区域内形成的含油饱和度增加的区带,可用含油饱和度随时间的变化率来判定其能否形成。

以气液两相稳态渗流理论为基础,建立考虑温度梯度的一维正向干式火驱渗流新模型,从渗流力学的角度揭示了火驱过程中油墙的形成机理。

火驱油墙的形成受 3个主要因素控制:①油墙的形成存在温度区间和临界温度梯度(绝对值),温度过高或过低,梯度绝对值低于临界值,油墙不能形成;②对稠油油藏火驱而言,原油黏度控制油墙形成的宽度与速度,黏度越低,形成油墙越宽,速度越快;③含油饱和度影响油墙形成最佳温度与速度,含油饱和度越高,最佳储集层温度越低,形成速度越快。

以一维正向干式火驱渗流新模型为基础,结合油藏物性特征参数,采用正交设计方法,可优选出稠油油藏火驱油墙形成的最佳条件组合。

符号注释:

a,b——Andrade方程中的常数;B——与气体种类有关的常数;fo——油相分流量,%;i——燃烧管的测压区段编号;K——绝对渗透率,10-3μm2;Kro,Krg——油气两相相对渗透率,无因次;n——燃烧管的总测压段数;p——压力,MPa;——第i段的压降,MPa;Ri——第i段的压降百分数,%;Sg——含气饱和度,%;So——含油饱和度,%;t——时间,s;T——温度,℃;vg,vo,vT——气相、油相、总液体流速,m/s;x——坐标,m;μg,μo——气相、油相黏度,mPa·s;μgi——15 ℃时气体黏度,mPa·s;ϕ——多孔介质孔隙度,%;ω——含油饱和度变化率,%/s。