青特钢降低烧结工序能耗的生产实践

杨小建,郑向国,仲常维

(青岛特殊钢铁有限公司,山东 青岛266700)

1 前言

青岛特殊钢铁有限公司烧结工序于2015年11月投入运行,配有2台240 m2烧结机和2台300 m2环冷机,设计能力为年产优质烧结矿460万t。投产之初,烧结工序能耗月平均为53 kgce/t,其中固体燃料消耗48.85 kg/t,电耗44.32 kW·h/t,点火煤气消耗6.13 m3/t,烧结环冷余热发电不稳定,吨矿发电量仅为4 kW·h,与国内同类型对标比较,处于较高水平。为了降低烧结工序能耗,青特钢从降低烧结固体燃耗、烧结系统电耗、烧结点火热耗以及充分利用烧结环冷余热发电4方面改进,实施后烧结工序能耗大幅度降低,烧结吨矿成本也相应下降。

2 降低烧结工序能耗的措施

2.1 降低烧结固体燃料消耗

固体燃料消耗占烧结工序能耗的70%~80%,因此降低固体燃料消耗作为主攻方向。

2.1.1优化烧结配矿结构

青特钢烧结生产所用的矿粉全部为进口矿粉,以巴西粉、澳粉为主,另外还有印度粉、智利和塞拉利昂粉等。各种矿粉的成矿条件不同,烧结性能也相差较大,为发挥各种矿粉的最佳烧结功效,需进行优化配矿。对青特钢使用的全部矿粉的同化性能、液相生产特性、升温过程烧损和结晶水分解特性、微观结构进行实验研究,以此为基础探讨各铁矿粉的使用原则,找出成矿性能良好、固体燃料消耗较低的几种配矿方案,借助烧结杯实验室对不同配矿方案进行实验,根据实际实验结果,选取最合适的配矿结构。

2.1.2厚料层技术改造

烧结料层的自动蓄热作用随着料层厚度的增加而加强,当料层厚度为180~220 mm时,蓄热量只占燃烧带热量总收入的35%~45%,当料层高度为400 mm时,蓄热量达55%~60%[1]。因此,提高料层厚度,采用厚料层烧结,充分利用烧结过程的自动蓄热,可以降低烧结料中的燃料用量,根据实际生产情况,料层每增加10 mm,燃料消耗可降低1.5 kg/t左右。

青特钢240 m2烧结机设计料层厚度750 mm,为了提高烧结矿强度和降低固体燃料消耗,将料层提高到850 mm。参照同行业已改造成功经验,通过抬高烧结机布料装置,结合侧面加档板防漏料,同时在刮料板处梯形成型、刮料板后加侧辊压料的方式,最终厚料层烧结技术获得成功,固体燃料消耗降低2.79 kg/t。

2.1.3提高混合料温度

烧结混合料温度是制约烧结生产的一个重要因素,混合料料温达到露点以上,可以显著减少料层中水蒸汽冷凝形成的过湿现象,有效降低过湿层厚度和过湿层对气流的阻力,改善料层透气性,明显提高烧结生产率和降低燃料用量。根据同行业生产实践,混合料料温每提高10℃,可降低燃料用量2%~3%。青特钢高炉冲渣水水温在65℃以上,在满足全厂冬季供暖的前提下,通过管网改造将剩余冲渣水用于烧结混料加水。一方面降低高炉冲渣水水温,减少泡沫渣的产生;另一方面,可提高烧结混匀料的料温,降低过湿带厚度,提高烧结透气性,提高烧结矿产质量和降低固体燃料消耗。

同时,为保证生产供水的稳定,减少由于管网水压波动对混匀料水分产生的影响,采用开路的方式,将换热后的热水先集中存放在密闭保温的水池中,然后再由水泵加压打到一、二混进行加水,减少外因对水分控制的影响。为尽量提高混匀料料温,在水池上方安装蒸汽喷头,进一步提高水温到90℃以上。采用水位自动控制系统,减小水位差变化对水温的影响。

生产实践证明,采用高炉冲渣水换热后,混匀料较料温提高约8℃,料层透气性明显改善,降低固体燃料消耗约1.2 kg/t。

2.1.4控制燃料粒度

烧结燃烧的燃烧速度及燃烧层的厚度与燃料粒度密切相关。经烧结杯实验证明:燃料粒度<3 mm粒级由72%增加到90%,利用系数先增加后降低的趋势,在84.2%时取得最大值,即得出<3 mm燃料粒度在84.2%时最有利于烧结过程进行,燃料能够充分燃烧,燃料的燃烧速度与传热速度基本同步,固体燃料消耗最低。

青特钢烧结使用的燃料品种较多,有焦化厂干熄焦、焦化厂水熄焦、高炉返焦、外购焦粉和部分煤粉。焦化厂水熄焦水分高,易粘辊皮,难破碎;高炉返焦中大块较多,也给燃料的破碎带来一定的困难。针对燃料粒度较差问题,从两方面进行处理。

1)原料方面:要求收料岗位对来料质量进行把关,杂物较多的拒收;对于夹杂焦块较多的高炉返焦,严禁直接进入大燃料仓,到料场单独存放,集中处理;根据燃料的破碎难易程度,对燃料进行分仓存放,混合破碎。难破碎的水熄焦和高炉返焦共用一仓,水熄焦和外购焦粉共用另一仓,煤粉单独进仓。混合比例为难破碎的水熄焦和高炉返焦为混合总量的1/5,易破碎的干熄焦和外购焦为混合总量的4/5,煤粉单独破碎。

2)设备方面:改变四辊的装配方式,积极与厂家联系,由辊皮加热后装配改为厂家万吨压力机冷态压入装配。装配方式的改变,避免了辊皮因加热造成的退火、硬度下降的问题,不仅提高了辊皮的使用寿命,而且减轻了辊皮因挤入异物造成凹坑的现象。辊皮硬度的提高,显著提高了破碎质量,同时也加大了对于四辊的辊皮磨损程度测量频次,发现辊皮磨损严重时及时更换。

经过对燃料破碎系统设备和操作的改进,2017年8—12月燃料粒度>3 mm的占总数84.5%,达到工艺要求,固体燃耗降幅也较大,由48.85 kg/t降低到44.75 kg/t左右,取得了较好的效果。

2.2 降低烧结系统电耗

2.2.1采取主抽烟道减震措施

青特钢烧结机主抽设计采用双烟道,每个烟道分别配置1台5 000 kW的变频风机,风箱入烟道采用交叉排布。投产初期,风机与脱硫之前的烟道共振严重,主抽风门开度和风机频率相互制衡,导致主抽风门开度长时间维持在60%左右,风机频率为42 Hz左右,烧结电耗高达45 kW·h/t。为实现风门全开,对震动烟道进行了减震措施:1)对主抽烟道内外加固。烟道内用圆钢替代之前横向支撑的角钢,圆钢表面光滑,可以减少气流的阻力;同时纵向方面按0.5 m间距增加圆钢数量,与之前的横向圆钢形成网格状;烟道外部用角钢进行加固,加固后烟道通过角钢与下部土建支撑焊接在一起,可吸收烟道部分振动。2)对烟道振动数据采用专业采集器检测,避免与主抽频率形成共振。3)避免在风机共振区(42~45 Hz)进行生产操作。4)脱硫增压风机严格保持负压条件,避免正压造成烟道震动。5)检修时对烟囱加隔断,主抽出口烟道增加15 mm厚度的导流板,使气流流动方向与烟道方向一致,无流动死区,无涡流,烟道内烟气流动分布均匀,利于消除烟道振动。

以上措施实施后,烧结风门开度逐渐开到了90%,并保持烟道长期不振动。同时,主抽频率降低到40 Hz以下,烧结吨矿电耗量降低到2.1 kW·h左右。

2.2.2减少烧结系统漏风率

减少抽风系统漏风率,增加通过料层的有效风量对节约电耗意义重大,资料显示烧结机漏风减少10%,可节电2 kW·h/t。

烧结机系统漏风主要集中在台车与滑道之间的漏风、头尾密封装置与台车车体之间的漏风、台车边缘效应引起的漏风和部分风箱破损漏风。

台车滑道密封装置采用新型柔性滑道密封装置,该装置针对滑道密封装置失效的原因,做了针对性的改进。采用耐高温橡胶作为密封体可以紧密贴合侧壁,且在台车卸料时起到防止矿粉进入密封盒体的作用,而卸料时进灰则是常规密封装置失效卡死的主要原因。此装置投入使用后,密封效果显著,且使用寿命明显高于双板簧密封装置。

头尾密封装置采用多自由度的柔性浮板密封装置,可以灵活地适应台车底部在纵向和横向的不平衡程度,对台车底部有良好的包络性,从而具备良好的密封效果。

防止边缘效应。边缘效应造成的漏风在烧结机漏风量中占30%以上,为此采取了一系列避免边缘效应的措施:1)对布料系统进行改造,加厚边缘布料,配以边缘压料促使边缘料柱密实,增大边缘气流阻力,从而抑制边缘效应。2)改进台车栏板结构,将台车栏板内壁做成波浪形状,防止由于物料烧结收缩后与栏板壁形成边缝而造成漏风。3)适当加宽靠栏板处的篦条宽度。4)增加点火器两侧的烧嘴数量,提高边缘点火温度,以减少边缘效应的发生。

通过以上技术措施,烧结机的系统漏风率控制在20%以内。

2.2.3解决烧结糊篦条现象

烧结机正式投产3个月后,烧结工序频繁出现糊篦条现象。由于篦条大面积被堵塞,主抽负压大幅提高,负压从10 kPa提高到15 kPa,电耗升高,产量降低10%,严重影响了烧结的正常生产。

经过对烧结篦条粘附物取样化验,发现其中所含氯离子和钾离子均很高,化学成分如表1所示。

表1 篦条粘附物化学成分 %

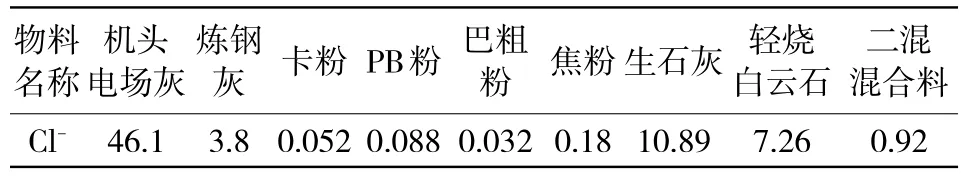

烧结机头电除尘采用密封式环保设计,采用高压气体管道直接将除尘灰输送到配料室参与配料。烧结原料中氯离子和钾离子再次经过烧结生产在烧结内部循环富集,而氯化钾属低熔点化合物,且容易结晶,是造成糊篦条的主要原因。对烧结使用的矿粉、熔剂、燃料和二混的混合料中的氯离子进行测定,结果如表2所示。

表2 烧结使用的物料氯离子测定 %

由表2得知:篦条粘附物中氯含量主要来自电除尘灰、熔剂中生石灰及轻烧白云石粉。电除尘为循环富集,是篦条粘附物中氯的主要来源。

分析出原因后,青特钢对烧结机头电除尘灰和炼钢灰实行外卖,不再直接参与烧结配料。措施实施后,烧结机篦条再无出现糊堵现象,烧结生产恢复正常水平,烧结电耗大幅度下降,由45 kW·h/t降低到40 kW·h/t左右。

2.3 降低点火热耗

点火热耗占烧结工序能耗的5%~10%,青特钢烧结点火用的气体燃料为焦炉煤气,由总厂煤气管网供给,焦炉煤气热值为17.563 MJ/m3,发热值较高,烧结表面点火温度经常超过1 200℃,烧结料面出现过熔现象,形成硬壳,不但提高了焦炉煤气的耗用量,料层的透气性也变差。通过降低点火温度、合理控制空燃比和实行微负压点火使烧结点火热耗由6.13 m3/t降到5.85 m3/t。

2.4 充分利用烧结环冷余热发电

烧结环冷余热发电是利用环冷机高温段250~450℃的废气显热,通过余热锅炉产生的蒸汽用于汽轮发电,既可以净化环境节能环保,又可以降低烧结工序能耗,促进资源节约,增加企业效益。

烧结环冷发电投入初期由于烧结系统热力系统不稳定,废气温度波动范围较大,造成主汽温度的波动超标,严重影响技术经济指标,导致余热发电设备一直运行不顺畅,设备无法达产。

针对以上现象,采取以下措施加以改造。

1)优化环冷机密封方式,减少漏风率,提高烟气温度和鼓风烟气量。环冷机风箱体外侧密封为风箱上部的静止密封和台车下部的活动密封相结合的双重密封;风箱体内侧仅有静密封,由于长期受高温的烘烤,根本起不到相应的密封效果,风箱内侧漏风较严重。利用检修机会,把风箱体内侧的原静密封拆除进行彻底改造,增加1个安装于回转体上的橡胶密封板和固定安装在机架上的多个垂直密封板,箱体内侧达到了可靠地密封效果。

2)增加余热回收受热面积。余热回收系统原设计收集环冷机1#~4#风箱上方鼓风高温烟气,但此段鼓风烟气平均温度320℃,不符合发电锅炉对废气温度的要求(平均为350℃)。利用检修机会把二冷段的5#风箱改造接入预热回收系统,使余热发电的受风面积增加,废气温度平均在385℃左右,达到了余热发电的温度要求。

3)稳定烧结生产,控制烧结终点温度。由于烧结设备和混匀料水分的影响等原因,烧结机停机较频繁,造成烟气大幅度降温,导致余热发电时常停机。烧结生产为保证质量,通常将终点温度稍前控制,略带过烧,但这样会导致环冷机废气温度较低,大量热量没有进入余热发电系统,降低了发电量。经研究,改变先前的操作控制,烧结终点位置由倒数第2个风箱位置移到倒数第1个风箱的位置,从而使热量后移,使环冷烟罩获得较高的温度。经过多项技术改进,确保了余热发电的正常运转,保证了余热发电的稳产,烧结余热发电量提高至平均9 kW·h/t,降低烧结工序能耗的同时,减少了有害气体粉尘的排放。

3 结语

经过一系列的技术改造,炼铁作业部的烧结工序能耗大幅度降低,改造前后的烧结工序能耗参数情况如下:固体燃料消耗由48.85 kg/t降低到44.75 kg/t;烧结电耗由44.32 kW·h/t降低到40.21 kW·h/t;点火热耗由6.13 m3/t降低到5.85 m3/t;余热发电由4 kW·h/t提高到9 kW·h/t;工序能耗由53.13 kgce/t降低到48.63 kgce/t。按照年产烧结矿460万t计算,年降烧结矿成本约5 560万元,同时还高效回收了环冷余热和高炉冲渣换热水。