30030000 MWMWMWW机组锅炉电除尘器提效改造

李军保,李学军,王建曼,方建华

(国家电投集团江西电力有限公司贵溪发电有限责任公司,江西贵溪335400)

0 引言

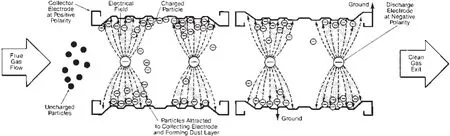

电除尘器是利用强电场使气体电离,即产生电晕放电,进而使粉尘荷电,并在电场力的作用下,将粉尘从气体中分离出来的除尘装置。见图1所示。电除尘器除尘原理决定了电除尘器对于处理高硫煤、高水分煤种、粉尘比电阻在5×1 010 Ω·cm以下的粉尘时,以其设备阻力低,适应烟气变化能力强,维护工作量少等特点,得到了广泛应用。但是目前电除尘器的最大缺点是对煤种变化较敏感,除尘效率受粉尘比电阻影响大、不稳定,要到达≤30 mg/m3烟尘排放要求难度很大[1-3]。

图1 电除尘器工作原理

1 设备概况

贵溪发电有限责任公司2×300 MW机组5号、6号锅炉为东方锅炉厂生产的DG 1025/17.5-Ⅱ4型亚临界参数、四角切圆燃烧煤粉炉,分别于2005年10月19日和2006年01月26日投产运行,设计煤种为陕西黄陵烟煤。5号、6号炉尾部配备两台2BEL291/2-4型双室四电场静电除尘器。

1.1 电除尘器主要技术参数

电除尘器主要参数如下:

每台有效截面积:216.48 m2

每台收尘面积:19353.72 m2

每台除尘器入口烟气量:1 056 594 m3/h

除尘器入口烟气温度:143℃

除尘器入口含尘:31.040 g/m3

保证效率:≥99.6%

本体阻力:≤296 Pa

每台阳极板面积:12 608.72 m2

1.2 存在的问题

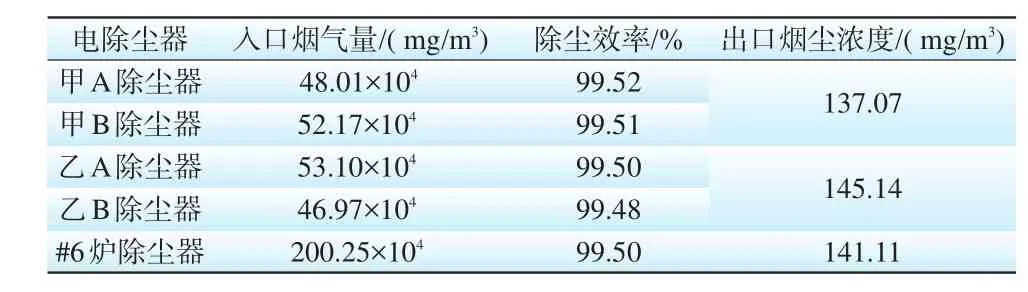

贵溪发电有限责任公司5号、6号炉2×300 MW机组电除尘器目前实际运行除尘效率偏低,烟尘排放浓度偏高,《火电厂大气污染物排放标准》GB 13223-2011要求现有机组到2014年7月1日允许烟尘排放浓度≤30 mg/m3。2012年12月对6号机组电除尘器进行了性能摸底试验,主要性能指标试验结果如表1:

表1 6号机组电除尘器性能试验结果

从表1可以看出:

1)实际除尘效率低于设计保证值。试验工况下,甲、乙两台除尘器平均除尘效率分别为99.51%、99.49%,均低于设计效率保证值99.60%。

2)电除尘器出口烟尘排放严重超标。试验工况下,在除尘器各电场最大功率下运行,实测甲、乙两台电尘器出口排放浓度分别为137.07 mg/m3和为145.14 mg/m3,平均烟尘排放141.11 mg/m3,除尘器出口超标排放严重,不能满足新实施的国家环保标准要求。

3)电除尘器原设计选型偏小。贵溪发电有限责任公司5号、6号机组分别于2005年和2006年投产运行,原环保标准相对宽松,电除尘器设计效率仅为99.60%,根据原设计入口烟尘浓度(31.04 g/m3)计算,即使电除尘器达到设计效率,除尘器烟尘排放也超过了120 mg/m3。

2 改造方案可行性研究

2.1 电除尘器扩容改造方案

电除尘器总长(含进、出口喇叭)28.23 m,一电场柱距为4.77 m,二电场柱距为5.6 m,三电场柱距为5.6 m,四电场柱距为4.77 m;电除尘器单室宽10.85 m,单台电除尘器总宽23.95 m,一台炉两台除尘器总宽45.65 m。

当电除尘器入口粉尘浓度为31.04 g/m3时,保证出口烟尘排放≤30 mg/m3,除尘效率需要达到99.91%,理论上比集尘面积需要达到≥150 m2/(m3·s-1)。目前电除尘器比集尘面积仅为93 m2/(m3·s-1),因此至少还需要增加两个电场的长度,才能在理论上满足除尘器出口排放≤30 mg/m3,根据现场条件是不能够实施的,每台电除尘器均有两个进、出口喇叭。除尘器一电场立柱距前部烟道支架7 m,下面是检修通道,因为还要考虑脱硝系统改造占用空间,除尘器进口喇叭已没有可以前移的距离;除尘器四电场立柱距出口烟道支架柱距4.86 m,除尘器出口喇叭紧接引风机垂直烟道,引风机入口烟道距除尘器出口喇叭距离7.6 m。因此,目前除尘前后场地空间紧凑,没有扩建空间位置[4]。

2.2 转动电极改造方案

转动电极电除尘器的工作原理与传统电除尘器一样,仍然是依靠高压电晕放电使得粉尘荷电,荷电后的粉尘在电场力的作用下到达集尘板,从而达到收集粉尘的目的,一般是将末级电场的阳极板改造成可以回转的形式,将传统的振打清灰改造为旋转刷清灰,当极板旋转到电场下端的灰斗时,清灰转刷在远离气流的位置把板面的粉尘刷除,达到比常规电除尘器更好的清灰效果。

若保证烟尘排放≤30 mg/m3,则比集尘面积需≥150 m2/(m3·s-1)。一个转动电极电场相当于1.5~2个常规电场的除尘效果,受到场地条件限制,保留原一、二、三电场,将原四电场改为转动电极,比集尘面积仅能达到116 m2/(m3·s-1)(按一个转动电极电场相当于两个常规电场计算),远小于150 m2/(m3·s-1),除尘器效率能够达到99.72%左右,出口烟尘排放为90 mg/m3左右,无法满足除尘器出口达到排放≤30 mg/m3的要求。

同时,转动电极电除尘器由于自身的工作原理与常规电除尘器相同,除尘效率受煤质和粉尘特性的影响,对微细粉尘收集效率极低,即使末级电场采用转动电极能有效的克服微细粉尘的二次飞扬,提高除尘效果,但是提高电除尘器效率还是有限;转动电极电除尘器由于其自身结构原因,传动链条长期受到烟气酸碱腐蚀,容易受到烟气粉尘腐蚀磨损,使用寿命难以保证,机组在运行中有可能会出现转动机构卡涩,链条磨损等情况,增加日常维护量,只能停炉更换。更换链条及极板时工作量较大,一般4~5年更换一次链条。

2.3 袋式除尘器改造方案

袋式除尘器是基于过滤原理的过滤式除尘设备,利用有机纤维或无机纤维过滤布将烟气中的粉尘过滤出来。粉尘粘附在滤袋的外表面,通过脉冲清灰系统对滤袋进行清灰,粉尘落入灰斗。被过滤后净烟气由滤袋内部经净气室排出[5]。袋式除尘器的技术优势是除尘效率不受粉尘特性、进口烟尘浓度、粉尘颗粒分散度及粉尘比电阻等烟气粉尘性质的影响,对微细粉尘捕集率一般可达99.5%以上,安装运行良好的设备烟尘排放浓度可<30 mg/m3,甚至更低。

2.4 电袋复合除尘器改造方案

电袋复合除尘器通过电场预除尘不仅可以降低滤袋的粉尘负荷量,还会使滤袋表面的粉饼层变得疏松,并且运行阻力低、滤袋清灰周期时间长,不受煤种、烟气特性、飞灰比电阻影响,从而能保证长期高效、稳定、可靠地运行。采用电除尘器+袋式除尘器布置,含尘气流通过电袋除尘器时,粗颗粒的粉尘在电除尘器的电场荷电被收集去除,剩余20%~30%的微细粉尘随烟气经电场出口、袋式入口的多孔板均流后,一部分烟气水平进入袋式除尘区,另一部分烟气由水平流动折向电场下部,然后从下向上运动,进入袋式收尘区,通过袋式外表面,粉尘被阻留在袋式的外部,然后通过脉冲清灰系统对滤袋进行清灰,粉尘落入灰斗。被过滤后净烟气由滤袋内部经净气室排出,烟尘排放浓度可<30 mg/m3。

3 优选改造方案

综上所述,贵溪发电公司二台机组电除尘器改造采用电除尘器扩容受到场地限制不能实施;采用转动电极电除尘器改造方案,除尘器出口烟尘排放只能在90 mg/m3左右,不能达到≤30 mg/m3排放要求;采用袋式除尘器、电袋复合除尘器能确保烟尘排放浓度≤30 mg/m3。

但是相比于电袋复合除尘器,袋式除尘器布袋的投资费用势必增加,且长时间运行在高浓度烟尘工况下,运行阻力高。为保证阻力一定,滤袋喷吹清灰周期时间势必愈短,滤袋清灰频繁,滤袋磨损加快,造成滤袋过早破损失效,增加设备维护成本;同时,袋式除尘器运行阻力高,造成除尘器后的引风机功率增大,增加运行成本。因此,鉴于采用袋式除尘器,设备投资和运行维护费用都会相对增加,本工程采用电袋复合除尘器方案。

根据贵溪发电公司烟气量现状和过滤风速等设计选型参数,在保证电袋复合除尘器足够大的过滤面积前提下,推荐设计电袋方案为一电场+三袋区。即保留原钢支架、壳体、灰斗、进出口喇叭、第一电场及供电装置,并将一电场进行检修维护,部分部件进行更新,重新安装气流均布装置,达到更新电场标准,拆除第二~四电场阴、阳极系统及高低压设备,在原除尘器壳体空间水平布置布袋,原第二~四电场沿电场长度方向布置脉冲阀,将其作为袋式除尘区。结构上电除尘与袋式除尘仍在同一壳体范围内,并采取气流均布措施,确保两种除尘方式的气流平衡。

4 结束语

贵溪发电公司通过对5、6号机组锅炉电除尘器进行提效改造,从根本上提高了除尘器的效率,降低了烟尘的排放浓度,满足了《火电厂大气污染物排放标准》(GB13223—2011)的最新要求。改造后,电袋除尘器保证效率≥99.91%,出口烟尘浓度≤30 mg/m3,运行阻力≤1 000 Pa。